КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция № 33 Устройство, режим работы, основные кинематические схемы

|

|

|

|

Устройство основных узлов токарно-винторезного станка

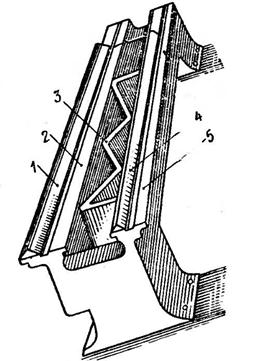

1. Станина. Все рабочие части станка монтируются на станине (рис. 1). Она обычно представляет собой массивную чугунную отливку, облегченную внутри. Для повышения жесткости ее стенки соединены между собой ребрами 3.

Наиболее ответственными поверхностями станины являются направляющие. Их две пары: крайние 1 и 5 — для продольного перемещения суппорта и средние 2 и 4 — для задней бабки. Направляющие 1 и 4 имеют призматическую форму, 2 и 5— плоскую. Для повышения долговечности направляющие иногда подвергаются поверхностной закалке или выполняются в виде прикрепляемых к станине стальных закаленных планок (только для суппорта).

Точность работы станка в значительной степени зависит от состояния направляющих, которые обрабатываются с высокой точностью. Поэтому в процессе эксплуатации станка следует уделять особое внимание предохранению направляющих от механических повреждений и сухого трения.

Рис. 1. Станина токарного станка

2. Передняя бабка. Эта часть станка представляет собой узел, состоящий из пустотелого чугунного корпуса, коробки скоростей и шпинделя. Она выверена и неподвижно закреплена на левой части станины так, что ось шпинделя располагается строго параллельно направляющим.

Коробка скоростей представляет собой сложный зубчатый механизм, состоящий из двух кинематических цепей — цепи передачи ускоренного вращения на шпиндель и цепи замедленного вращения. Цепь ускоренного вращения обычно состоит из зубчатых механизмов с подвижными блоками и со сцепными муфтами (см. статью Типовые механизмы токарных станков рис. 1, а и б), а в цепи замедленного движения дополнительно используется механизм перебора (см. статью Типовые механизмы токарных станков рис. 1, в).

Посредством различных сочетаний простых зубчатых передач шпиндель получает ряд ступенчато изменяющихся чисел оборотов, которые составляют ряд чисел геометрической прогрессии. Это означает, что отношение каждого последующего числа оборотов к предыдущему равно постоянному числу — знаменателю геометрической прогрессии, принятому для данного станка. В некоторых новейших моделях токарных станков (1К620, 1М620) предусмотрено бесступенчатое регулирование чисел оборотов шпинделя посредством фрикционных передач.

Различают два типа коробок скоростей: с раздельным приводом и встроенный в корпус передней бабки.

Коробки скоростей первого типа разделены на две части. Основная часть их, с помощью которой шпинделю сообщается ускоренное вращение, размещается в левой тумбе станка, а перебор в передней бабке. Такое устройство ограждает шпиндель от вредного воздействия вибраций и нагревания, источником которых обычно являются вращающиеся детали коробки скоростей.

Однако в большинстве токарных станков средних и крупных размеров используются коробки скоростей второго типа, полностью встроенные в корпус передней бабки. Этим достигается компактность размещения всего механизма привода шпинделя и концентрация управления им в одном месте.

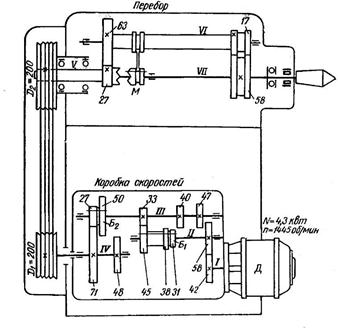

В качестве примера на рис. 2приведена кинематическая схема коробки скоростей с раздельным приводом станка 1616, которая позволяет получить 12 скоростей шпинделя: шесть высоких без перебора и шесть низких с перебором.

Рис. 2. Кинематическая схема привода главного движе ния станка 1616.

От вала электродвигателя I вращение передается на вал II коробки скоростей через постоянную зубчатую передачу 42—58. Затем движение поступает на вал III от тройного зубчатого блока через передачи 31—47, 38—40 или 45—33. (Следует обратить внимание, что сумма чисел зубьев каждой пары колес, участвующих в передаче движения между валами, при равном модуле одинакова и в данном случае равна 78.) Следовательно, на валу III можно получить три числа оборотов. Переключая блок Б2, т. е. вводя в зацепления колеса 27—71 или 50—48, на IV валу можно удвоить количество чисел оборотов до шести.

От коробки скоростей движение передается на приемный шкив передней бабки D2 через клиноременную передачу D1 — D2. Шкив свободно установлен на шпинделе и соединен пустотелым ва лом V с первым зубчатым колесом перебора 27. При включении муфты М одновременно выключается перебор, так как пустотелый вал VI, связанный с муфтой, вместе с колесами 63 и 17 сдвигается влево. В этом случае вращение от шкива D2 будет непосредственно передаваться шпинделю VII. Если включить перебор, что возможно при выключенной муфте М, вращение от шкива D2 на шпиндель будет передаваться через зубчатые колеса перебора 27—63 и 17—58.

Запишем структурную формулу для определения чисел оборотов шпинделя

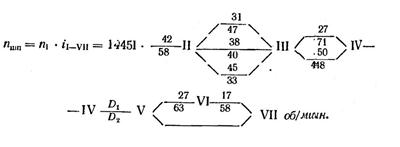

Настройка коробки скоростей на необходимое число оборотов шпинделя осуществляется переключением зубчатых блоков и муфт. Для этой цели в современных токарных станках широко используются механизмы однорукояточного перемещения одновременно нескольких подвижных элементов. Схема такоого механизма для перемещения двух блоков Б, и Б2 коробки скоростей станка 1А62 приведена на 3. 173.

Вращением рукоятки 2, расположенной на стенке передней бабки 1, через вал 4 и зубчатую передачу 13—8 приводится в движение кривошипный палец 9 и диск 6 с торцовым крриволинейным пазом. Кривошипный палец 9 при помощи ползушки 10 перемещает по круглой направляющей 12 вилку 11, которая управляет двойным зубчатым блоком Б,. При вращении диска 6 ройлик 7, входящий в торцовый паз, поворачивает двуплечий рычаг 5, который посредством ползушки 15 и вилки 14 перемещает троййной зубчатый блок Б2.

Каждому из шести фиксируемых положений руккоятки 2 соответствует определенное положение двойного и тройного блоков, что обеспечивает шесть различных скоростей вращеншия шпинделя, числа оборотов которого указываются на лимбе 3.

Более производительными являются механизмы преселективного (предварительного) набора чисел оборотов шпинделя, имеющиеся в станках 1И611П, 1624 и некоторых других. Такие механизмы содержат поворотный диск, на котором указаны все имеющиеся на станке числа оборотов, и рукоятку включения скорости. Рабочий подготавливает механизм к переключению коробки скоростей во время работы станка, вращая поворотный диск до совпадения указателя с необходимым для следующего перехода числом оборотов шпинделя. Никаких изменений в работе станка при этом не происходит. Переключение числа оборотов производится рукояткой включения скорости.

Рис. 3. Схема механизма одиорукояточного переключения зубчатых блоков станка 1А62.

3. Узлы станка, осуществляющие движение подачи. Ряд механизмов и деталей, последовательно соединенных между собой для передачи движения от шпинделя к суппорту, образует кинематическую цепь движения подачи станка. Эта цепь состоит,из реверсивного механизма, гитары сменных колес, коробки подач, ходового винта или ходового валика и фартука.

Реверсивные механизмы (реверсы) (см. статью Типовые механизмы токарных станков рис. 3) предназначены для изменения направления движения суппорта при нарезании резьб резцами, а иногда для работы левыми резцами. Эти механизмы обычно располагаются в корпусе передней бабки.

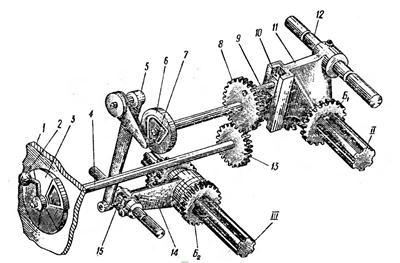

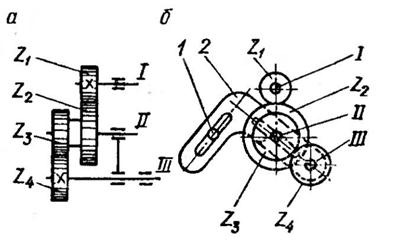

Гитара сменных колес (рис. 4) соединяет вал реверса I с валом коробки подач III. Ее корпус 2 Г-образной формы может свободно поворачиваться вокруг вала III и удерживаться в заданном положении болтом с гайкой 1. В радиальном пазу корпуса гитары закрепляется ось II, на которой свободно устанавливаются промежуточные колеса z2 и z3, скрепленные общей втулкой для сложной передачи, или паразитное колесо — для простой Ведущее и ведомое колеса z1 и z4 закрепляются неподвижно соответственно на валах реверса I и коробки подач III.

Рис. 4. Гитара сменных колес.

Гитара сменных колес является дополнительным открытым механизмом коробки подач. Числа зубьев сменных колес для настройки станка на подачу или шаг нарезаемой резьбы указываются в имеющейся на станке табличке или на лимбе маховичка переключения коробки подач. Кроме того, гитара сменных колес позволяет настраивать станок на шаги резьб, не предусмотренных на нем, или для нарезания особо точных резьб. В этом случае движение от нее передается непосредственно ходовому винту, минуя механизм коробки подач, а число зубьев сменных колес подбирается специальным расчетом. См. статью Подбор сменных зубчатых колес.

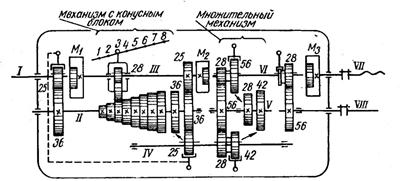

Коробка подач современных токарных станков имеет сложное устройство, позволяющее настраивать станок на широкий диапазон подач и шаги резьб, нарезаемых резцом. Она обычно комплектуется из ряда подвижных зубчатых колес или конусного блока с накидным колесом и множительного механизма.

В виде примера рассмотрим кинематическую схему коробки подач станка 1А62 (рис. 5). Коробка состоит из двух основных частей — механизма с конусным блоком и множительного механизма. При настройке ее можно создавать три кинематические цепи.

Рис. 5. Кинематическая схема коробки подач токарного станка 1А62.

Первая цепь. Валы I, III и VI сцеплены муфтами М1, М2 и М3. В этом случае зубчатые механизмы коробки отключаются и вращение от вала I передается непосредственно на ходовой винт VII. Такая цепь передачи применяется при нарезании резьб повышенной точности и с нестандартным шагом. Настройка на шаг резьбы осуществляется подбором сменных колес гитары.

Вторая цепь (как показано на схеме). Вращение от вала I через передачу 25—36 поступает на вал II, затем через восьмиступенчатый конусный блок и накидное колесо — на вал III, дальше через передачу 25—36—25—на вал IV, от которого посредством множительного механизма передается валу VI. От вала VI при включенной передаче 28—56 вращается ходовой валик VIII или, когда включена муфта М3, ходовой винт VII.

Множительный механизм имеет два двойных подвижных блока 28—42 и 28—56 и поэтому при их переключении может иметь четыре передаточных отношения: 1/4, 1/2, 1, 2 (см. статьюТиповые механизмы токарных станков рис. 2, б).

Таким образом, при восьмикратном переключении механизма с конусным блоком и четырехкратном множительного механизма коробка подач, настроенная по второй цепи, может сообщать ходовому винту либо ходовому валику 32 различных числа оборотов (8X4 = 32) и, следовательно, такое же количество подач суппорту.

Структурная формула передаточных отношений второй кинематической цепи для передачи движения на ходовой валик без учета паразитных колес будет иметь следующий вид:

где Zk — число зубьев любого из восьми колес конусного блока.

Третья цепь отличается от второй тем, что муфта М1 включена, а колесо 25 вала IV сдвинуто влево и сцеплено с колесом 36, неподвижно установленным на валу II. Передача от вала 1 осуществляется в следующем порядке: вал 1 — вал III — механизм с конусным блоком — вал II — передача,36—25 — вал IV — множительный механизм — вал VI и дальше на ходовой винт VII или ходовой валик VIII.

Рассуждая аналогично, как и при разборе второй цепи, можно сделать заключение, что третья цепь настройки также обеспечивает 32 различных переключения коробки подач.

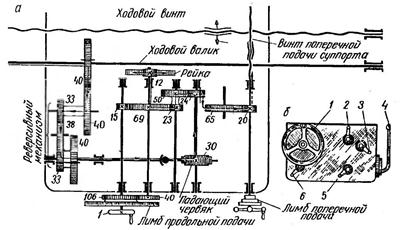

Фартук преобразует вращательное движение, которое передается ему от коробки подач посредством ходового винта или валика, в поступательное перемещение суппорта. Ходовой винт совместно с включенной маточной гайкой (см. статью Типовые детали передач движения рис. 3, г) осуществляет продольное перемещение суппорта при нарезании резьб резцами. При всех прочих токарных работах суппорт получает движение от ходового валика. Так как скорость подачи в сотни раз меньше скорости резания, то резкое замедление движения суппорта при работе от ходового валика осуществляется червячной передачей, которая является неизменным элементом механизма фартука. Продольная подача совершается реечной передачей, поперечная — винтовой.

Большинство конструкций фартуков имеет самовыключающиеся устройства (предохранительные муфты, падающие червяки), предохраняющие механизм подачи от поломки при резкой перегрузке и обеспечивающие возможность работы по упорам. Рукоятки включения механических подач и маточной гайки связаны блокировочными механизмами (см. статью Типовые механизмы токарных станков рис. 4). Для изменения направления движения суппорта фартуки ряда станков снабжены реверсивными механизмами

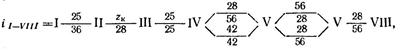

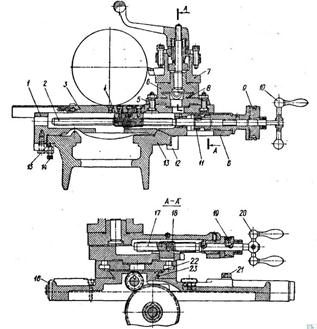

Рассмотрим кинематическую схему фартука токарного станка 1А62 (рис. 6, а). При продольной подаче суппорта движение (на схеме обозначено сплошной линией) передается от ходового валика через зубчатые колеса 40, 33, 38, блок 33 и 40, червячную передачу, затем через зубчатые колеса 24, 50, 23, 69 на реечное колесо 12. Последнее, обкатываясь по неподвижно прикрепленной к станине рейке, перемещает суппорт продольно. За каждый оборот реечного колеса суппорт перемещается на величину длины делительной окружности этого колеса.

Ручное продольное перемещение суппорта выполняется вращением маховичка 1 посредством зубчатой передачи 15—69 и далее реечной передачей.

При поперечной подаче движение (на схеме обозначено штриховой линией) передается от зубчатого колеса 24 на колеса 65, 20 и дальше на винт поперечной подачи.

Рукоятки управления рассмотренного фартука показаны на рис. 6, б: 1—маховичок продольного перемещения суппорта, 2— рукоятка включения механических подач, 3— рукоятка включения маточной гайки, 4— рычаг управления станком, 5— рукоятка включения падающего червяка, 6— рукоятка реверса.

Рис. 6. Кинематическая схема (а) и органы управления (б) фартука токарного станка 1А62.

4. Суппорт. Перемещение резца в различных направлениях относительно оси центров станка осуществляется суппортом.

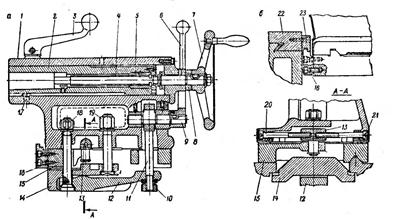

Суппорты токарных станков состоят из продольных салазок (каретки), поперечных салазок, поворотной плиты, верхних салазок и резцедержателя (см. рис. 4). Рассмотрим более подробно особенности устройства и регулирования суппорта токарно-винторезного станка 1А62 (рис. 7). Каретка 1 установлена и перемещается по крайним направляющим станины 13. Спереди она поджата к направляющим планками 12, а сзади — планкой 15 и регулировочными винтами 14. К нижней плоскости Б крепится фартук. Для предотвращения попадания мелкой стружки и грязи под направляющие каретки к ее торцовым выступам привернуты войлочные сальники 16.

Рис. 7. Суппорт токарного станка 1А62.

Поперечные салазки 3 имеют паз типа «ласточкин хвост» (типы направляющих станин, см. здесь) и могут перемещаться по направляющим каретки 22 такой же формы посредством винта 2 и регулируемой гайки 4 при вращении маховичка 10. Конструкция гайки позволяет по мере необходимости регулировать зазор в винтовой передаче. При механическом перемещении поперечный салазки получают движение от механизма фартука, которое передается зубчатому колесу 11, неподвижно закрепленному на винте 2.

На верхней площадке поперечных салазок установлена и закреплена двумя болтами и гайками поворотная плита 5, которая центрируется цилиндрическим выступом. Сверху она имеет направляющие типа «ласточкин хвост» для передвижения верхних салазок 6. Плита может быть повернута на требуемый угол по градусной шкале для обработки конических поверхностей.

Верхние салазки перемещаются вручную маховичком 20 посредством винта 17 и неподвижной гайки 18. В некоторых современных токарных станках предусмотрена механическая подача верхних салазок. В этом случае гайка 18 имеет круглую форму (в виде втулки), которая получает вращение через зубчатую передачу от механизма фартука.

Для отсчета величины перемещения резца в поперечном и угловом направлениях суппорт оснащен лимбами 9 и 19. Винтом 21 каретка может быть закреплена на станине. Клинья 8 и 23 предназначены для регулировки зазора в направляющих салазок.

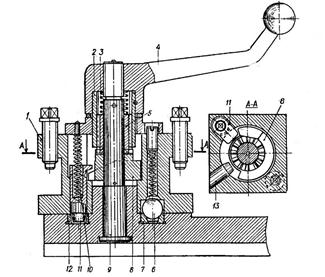

Большинство токарно-винторезных станков снабжаются четырехпозиционным разцедержателем, одна из наиболее производительных конструкций которого к станкам 1А62 и 1К62 изображена на рис. 8.

Резцедержатель 1 поворачивается и закрепляется одной рукояткой 4, которая одновременно выполняет роль гайки, навинченной на винт 9. Для открепления и поворота резцедержателя на следующую позицию рукоятку 4 поворачивают против часовой стрелки. Вместе с ней вращается шлицевая втулка 2 и соединенная со втулкой храповая муфта 5. Поджимаемая пружиной 3, муфта соединяется с кулачком 8 и поворачивает его. Кулачок своим скосом приподнимает и выводит фиксатор 11 из гнезда 12. Когда при дальнейшем вращении кулачок 8 стенкой выреза упрется в штифт 13, начнет поворачиваться резцедержатель. При этом шариковый фиксатор 6 выйдет из своего гнезда 7 и вновь зайдет в следующее, когда резцедержатель займет очередное рабочее положение, произойдет предварительная фиксация.

При обратном повороте рукоятки (по часовой стрелке) кулачок 8 освободит фиксатор 11, вследствие чего последний под действием пружины 10 войдет в следующее гнездо, произойдет окончательная фиксация. При дальнейшем повороте рукоятки в том же направлении кулачок противоположной стороной выреза упрется в штифт 13 и остановится, а храповая муфта 5 будет проскакивать по его зубьям до полного зажима резцедержателя. Кроме фиксированных положений, резцедержатель можно поворачивать на любой другой угол и закреплять.Достоинство конструкции рассмотренного резцедержателя заключается в том, что токарь одной рукой может выполнять все действия, связанные с вводом очередного резца в рабочее положение.

Рис. 8. 4-позиционный резцедержатель.

Некоторые токарные станки, предназначенные для операционных работ, имеют однопозиционные резцедержатели для закрепления только одного резца.

Точность обработки деталей в значительной степени зависит от состояния направляющих суппорта. Уход за суппортом является частью общего ухода за токарным станком и должен заключаться в следующем.

1. Периодически по мере износа необходимо регулировать зазор в направляющих салазок. Нормальным можно считать такое состояние суппорта, при котором его салазки перемещаются равномерно, без заеданий, а при положении боковых усилий не покачиваются.

Зазор в направляющих типа «ласточкин хвост» регулируют клиньями 8 и 23 (см. рис. 7), а каретку поджимают к направляющим станины винтами 14. После этого качество регулировки следует обязательно проверить перемещением салазок вручную на всю длину хода.

2. По мере появления люфта в винтовой передаче поперечных салазок его устраняют регулировкой гайки 4.

3. Сальники 16 на торцовых выступах каретки с течением времени изнашиваются и засоряются. Признаком этого являются грязные полосы, остающиеся на направляющих станины при перемещении каретки. В этом случае войлочную набивку сальников следует промыть в керосине и пропитать маслом, а при значительном износе заменить новой.

4. Направляющие салазок надо регулярно смазывать и оберегать от механических повреждений. При обработке чугуна, когда образуется мелкая пылеобразная стружка, их рекомендуется покрывать куском брезента.

5. Задняя бабка. Типовое устройство задней бабки. В такой конструкции используется непроизводительный способ закрепления бабки на станине гаечным ключом, а отсутствие механической подачи сильно утомляет токаря при сверлении отверстий крупных диаметров. Эти недостатки устранены в более совершенных конструкциях задних бабок.

Рассмотрим особенности устройства задней бабки станка 1К62 (рис. 9, а). Бабка состоит из трех основных частей: корпуса 1, пиноли 2 и плиты 15. Пиноль перемещается при вращении маховичка 7 винтом 4 и гайкой 5. От проворота ее удерживает шпонка 17, а для закрепления предусмотрена рукоятка 3. Отсчет величины перемещения пиноли ведется по лимбу 8.

Бабка закрепляется на станине одной рукояткой 6. При повороте рукоятки на себя эксцентриковый валик 9 приподымает стяжку II, которая поворачивает рычаг 12. Последний своим сферическим выступом нажимает на прихват 14, прижимает его к направляющим станины и прочно закрепляет заднюю бабку.

Рис. 9. Задняя бабка станка 1К62.

При выполнении тяжелых работ заднюю бабку можно дополнительно поджать гайкой 19. Регулировка надежности зажима выполняется при необходимости гайками 18 и 10.

Для сообщения механической подачи задней бабке ее соединяют с поперечными салазками суппорта 22 специальным замком, состоящим из кулачков 16 и 23 (рис. 9, б).

Винты 20, 21 и гайка 13 предназначены для поперечного сдвига корпуса бабки при обтачивании конусов. На боковой стороне плиты и корпуса имеются обработанные платикы. Если они совмещены, оси пиноли и шпинделя совпадают.

6. Основание станка. Основанием у большинства токарно-винторезных станков являются две чугунные пустотелые тумбы. В левой тумбе часто размещается электродвигатель, а при раздельном приводе шпинделя и коробка скоростей. Правая тумба обычно используется в качестве резервуара смазывающе-охлаждающей жидкости. Иногда тумбы соединяются между собой, образуя общее основание.

|

|

|

|

|

Дата добавления: 2014-11-18; Просмотров: 4437; Нарушение авторских прав?; Мы поможем в написании вашей работы!