КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Тема 6. Процесс наполнения цилиндра воздухом. Процесс сжатия, условия прохождения, степень сжатия и ее выбор, параметры рабочего тела при сжатии

|

|

|

|

Тема 5. Допущения в идеальном цикле, процессы и параметры цикла. Параметры рабочего тела в характерных местах цикла. Сравнение разных идеальных циклов. Условия протекания процессов в расчетном и действительном циклах.

Ряд допущений касается свойств и количества рабочего тела. В реальных двигателях рабочее тело представляет собой смесь газов, состав которой изменяется при сгорании топлива в цилиндре; в процессе газообмена изменяется и состав, и масса газов. В комбинированных двигателях масса рабочего тела в цилиндре не равна, как правило, массе рабочего тела в турбине и коммпрессоре. При расчетах обратимых термодинамических циклов (как и циклов действительных) в качестве рабочего тела принимают идеальный газ, масса которого ж всех процессах остается неизменной и одинаковой.

Изохорная и изобарная теплоемкости идеального газа зависят только от температуры и не зависят от объема газа и давления, а теплоемкость смеси идеальных газов – от температуры и состава смеси. В исследованиях обратимых циклов двигателей во многих случаях изменением теплоемкости пренебрегают. В циклах поршневых и комбинированных двигателей интервал изменения температуры достигает 1500–2000 К, поэтому погрешности в расчетах параметров газа и работы цикла при допущении неизменности теплоемкости могут быть существенными. Тем не менее исследование таких циклон занимает в теории двигателей важное место, что объясняется простотой расчета и наглядностью изображения в sT -диаграмме.

В исследованиях применяют также обратимые термодинамические циклы, принимая за рабочее тело смесь идеальных газов того же состава, что в реальном двигателе, и теплоемкость рабочего тела вычисляют с учетом изменения температуры и состава смеси газов. Циклы с переменной теплоемкостью рабочего тела изображают в виде диаграмм в косоугольной системе sT -коордннат. С появлением ЭВМ надобность в таких диаграммах стала невелика.

Для того чтобы представить процесс подвода теплоты к рабочему телу обратимым, вводят абстрактное понятие горячего источника теплоты. Закон подвода теплоты от горячего источника назначают, учитывая особенности сгорания топлива в цилиндре двигатели.

В процессах газообмена, необходимых для циклической смены рабочего тела в цилиндре двигателя, масса рабочего тела изменяется. В обратимых термодинамических циклах действительные необратимые процессы газообмена заменяют обратимым процессом отдачи теплоты холодному источнику. Вид процесса отдачи теплоты холодному источнику выбирают с учетом особенностей действительных процессов газообмена.

В обратимых термодинамических циклах двигателей процессы сжатии и расширении принимают адиабатными, тем самым пренебрегая теплообменом со стенками, который сопровождает действительные процессы.

В исследованиях обратимых термодинамических циклов двигателей внутреннего сгорания принимают, таким образом, следующие допущения:

– рабочее тело – идеальный газ;

– масса рабочего тела неизменная и одинаковая во всех процессах;

– изменением теплоемкости рабочего тела пренебрегают или учитывают изменение теплоемкости в зависимости от температуры и состава смеси газов;

– подвод теплоты к рабочему телу осуществляется ее отдачей от горячего источника;

– процессы газообмена заменяют обратимым процессом с отводом теплоты от рабочего тела холодному источнику;

– процессы сжатия и расширения принимают адиабатными.

В поршневых и комбинированных двигателях с принудительным воспламенением, бензиновых и газовых процесс сгорании происходит вблизи ВМТ. При анализе цикла принимают, что подвод теплоты происходит при постоянном объеме (рис. 5.1).

В двигателях с воспламенением топлива от теплоты сжатия (дизелях) сгорание топлива происходит вначале (вблизи ВМТ) с высокой скоростью, затем замедляется и часть топлива сгорает в процессе расширения. В обратимых циклах принимают, что одна часть теплоты подводится при постоянном объеме, а другая часть – при постоянном давлении. Обратимый термодинамический цикл поршневого дизеля состоит, таким образом, из адиабатных процессов сжатия ас (рис. 5.2) и расширения zb, изохорного сz' и изобарного z’z процессов подвода теплоты к рабочему телу и изохорного процесса bа отвода теплоты от рабочего тела холодному источнику.

|

|

| Рис. 5.1. Обратимый термодинамический цикл поршневого двигателя с принудительным воспламенением | Рис. 5.2. Обратимый термодинамический цикл поршневого дизеля |

В современных дизелях (поршневых двигателях) сгорание при постоянном давлении не реализуется, поэтому обратимый цикл с изобарным подводом теплоты используют лишь в теоретическом анализе.

Комбинированные двигатели по условиям работы турбины разделяют из двигатели с импульсной турбиной и турбиной постоянного давления. Комбинированные двигатели е импульсной турбиной выполняют с выпускным трубопроводом таких размеров, чтобы амплитуда давлении газа на входе в турбину получилась наибольшей и скорость газа в проточной части турбины изменялась в широких пределах. Тем самым стремятся уменьшить до минимума потеря работоспособности при перетекании газа из цилиндра в турбину. В двигателях с турбиной постоянного давления амплитуды давления перед турбиной невелики в результате применения выпускного коллектора большого сечения.

В обратимых термодинамических циклах комбинированных двигателей подвод теплоты к рабочему телу от горячего источника принимают, как и в циклах поршневых двигателей, в соответствии со способом воспламенения топлива: либо при v = const и р = const, либо при v = const, либо при p = const (рис. 5.3). Давление в выпускном патрубке за рабочим колесом турбины комбинированного двигателя незначительно превышает атмосферное, а амплитуда пульсаций давления невелика, поэтому процесс отвода теплоты от рабочего тела к холодному источнику принимают изобарным.

а

а

|  б

б

|  в

в

|

| Рис. 5.3. Подвод теплоты к рабочему телу от горячего источника в обратимых термодинамических циклах комбинированных двигателей: а – при v = const и р = const; б – при v = const; в – при p = const |

В процессе наполнения цилиндр наполняется воздухом, обеспечивающим сгорание топлива в очередном цикле. Чем больше поступит в цилиндр воздуха, тем большее количество топлива может сгореть и тем большую мощность может развить двигатель при прочих равных условиях

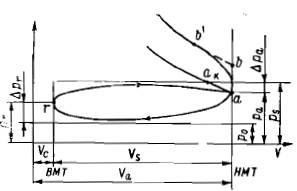

Процесс наполнения в любом из двигателей неразрывно связан с процессом выпуска: он начинается либо сразу после выпуска (в четырехтактных двигателях), либо с ним совмещается (в двухтактных двигателях). На рис. 6.1 графически представлены процессы наполнения roaao и выпуска b’rro четырехтактного двигателя без наддува. К концу процесса выпуска газов и началу наполнения, когда поршень начнет двигаться от ВМТ к НМТ (точка r), камера сжатия будет заполнена остаточными газами с температурой Тr и давлением рr. Это давление превышает давление окружающей среды р о па величину потерь давления Δ рr, обусловленных сопротивлениями выпускной системы (клапанов, трубопроводов, глушителей и т. д.). В начале нисходящего движения поршня остаточные газы в цилиндре расширяются по политропе rr o до давления окружающей среды р о (точка r о), а затем – до давления меньше атмосферного. С момента, когда в цилиндре наступит разрежение, в него начнет поступать воздух, и в конце наполнения (точка а) давление ра будет ниже р о на величину потери давления Δ ра, обусловленной сопротивлениями и затратой энергии на создание скорости перемещения заряда во впускной системе двигателя.

Основное отличие в протекании процесса наполнения для четырехтактного двигателя с наддувом показано на рис. 6.2. Как известно, в этих двигателях воздух поступает в цилиндр после предварительного сжатия в компрессоре с давлением ниже давления наддува рs на величину потери Δ ра во впускном тракте от компрессора до цилиндра двигателя. При этом линия процесса наполнения raak на диаграмме расположена выше линиb выпуска b'r (для двигателей с большим перекрытием клапанов).

|

|

| 6.1. Схема наполнения и выпуска четырехтактного двигателя без наддува | 6.2. Схема наполнения и выпуска четырехтактного двигателя с наддувом |

В двухтактных двигателях ходы поршня, отведенные на процессы наполнения и выпуска, отсутствуют, поэтому процесс наполнения совмещается с процессом выпуска и совершаются эти процессы лишь на части хода поршня ψ Vs занятой продувочными и выпускными окнами (рис. 6.3).

6.3. Схема наполнения и выпуска двухтактного двигателя

К моменту открытия продувочных окон (точка d) давление газов должно быть ниже давления воздуха рs, поступающего от компрессора. Поэтому воздух будет вытеснять оставшиеся продукты сгорания, заполняя пространство цилиндра. Этот процесс продолжается при нисходящем движении поршня до точки 0, а также при восходящем движении до момента закрытия продувочных окон (точка s).

Оценивая параметры рабочей смеси в конце процесса наполнения, количество воздуха, которое могло бы поместиться в рабочем объеме цилиндра Vs при параметрах, характеризующих состояние воздуха перед впускными органами рs и Ts, принимают за теоретическое. Действительное количество воздуха, оставшееся в цилиндре к началу процесса сжатия, оказывается меньше теоретического. На это влияют следующие факторы:

– аэродинамические потери во впускном тракте;

– наличие в цилиндре остаточных газон, количество которых зависит от совершенства системы газообмена;

– подогрев поступающего воздуха остаточными газами, имеющими температуру воздуха Tr, которая выше температуры воздуха Ts;

– подогрев воздуха от соприкосновения со стенками втулки цилиндра, донышком поршня, клапанами или продувочными окнами.

В качестве критериев количественной оценки совершенства процесса наполнения принимают коэффициент остаточных газов γr и коэффициент наполнения ηн.

Коэффициент остаточных газов γr, представляет собой отношение количества остаточных газов Мr к количеству воздуха L, поступившего в цилиндр:

γr = Мr / L

Коэффициент наполнения ηн представляет собой отношение действительного количества поступившего в цилиндр воздуха V к к тому количеству, которое могло бы заполнить рабочий объем цилиндра Vs при давлении рs и температуре Ts воздуха непосредственно перед впускными органами двигателя:

ηн = V к/ Vs

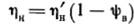

Для четырехтактных двигателей коэффициент наполнения ηн

для двухтактных двигателей, отнесенный к полному ходу поршня, равен

Основными параметрами конца процесса наполнения являются ра и Tа. Tа определяется из уравнения

Подогрев воздуха от стенок цилиндра у двухтактных двигателей составляет Δ Т = 5…10 К, у четырехтактных Δ Т = 5…20 К. Температура остаточных газов обычно составляет Tr = 700…800 К.

В процессе сжатия достигается температура, достаточная для самовоспламенения впрыскиваемого в конце сжатия топлива, а также обеспечивается перепад температур в цикле с целью увеличения его КПД. Процесс сжатия происходит при движении поршня от НМТ к ВМТ после закрытия органов газообмена (клапанов – в четырехтактных и окон – в двухтактных двигателях).

К параметрам, характеризующим процесс сжатия, относятся: показатель политропы сжатия n 1, давление рс и температура Тс в конце сжатия, а также степень сжатия ε.

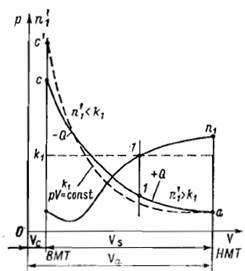

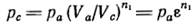

При отсутствии утечек поступившего воздуха и теплообмена со стенками цилиндра (линия aс' на рис. 6.4), процесс сжатия подчинился бы закону адиабатного сжатия и описывался бы математическим уравнением

где k 1 – показатель адиабаты сжатия.

Рис. 6.4. Схема процесса сжатия в теоретическом и расчетном циклах

Сжатие представляет собой сложный процесс, зависящий от переменного теплообмена между поступившим воздухом и стенками цилиндра, изменяющегося по величине и по знаку; уменьшения поверхности охлаждения по мере приближения поршня к ВМТ и других факторов.

В начале хода сжатия температура поступившего воздуха ниже средней температуры стенок цилиндра, что вызывает подогрев воздуха. На этом участке теплота от нагретых деталей передается рабочему телу, поэтому действительная кривая процесса сжатия идет круче адиабаты, что показано на рис. 6.4, а показатель политропы сжатия n 1 будет выше показателя адиабаты k 1.

По мере сжатии поступившего воздуха и повышения его температуры передача теплоты от стенок к воздуху уменьшается и наступает момент (точка 1), когда температура воздуха становится равной средней температуре стенок, т. е, имеет место мгновенный адиабатный процесс n 1’ = k 1.

При дальнейшем сжатии температура воздуха становится выше средней температуры стенок, вследствие чего начинается отдача теплоты от воздуха к стенкам. Кривая действительного процесса сжатия становится более пологой, чем адиабата, а показатель n 1’ < k 1, причем значение n 1’ по мере приближения к ВМТ непрерывно уменьшается. В результате давление конца сжатия рс (точка с) действительного процесса оказывается ниже давления конца адиабатного сжатия (точка с').

Около ВМТ, несмотря на максимальную температуру рабочего тела, показатель политропы сжатия n 1’, оставаясь ниже показателя адиабаты k 1 все же несколько увеличивается. Это можно объяснить тем, что в конце сжатия уменьшается поверхность охлаждения, рабочее тело в камере сгорания соприкасается с более нагретыми деталями и теплоотдача в стенки несколько снижается, а также начинающимся тепловыделением при сгорании. Утечка воздуха через неплотности поршневых колец на линии сжатия при нормальном состоянии невелика и незначительно снижает рс и Тс в конце сжатия, поэтому ее, как правило, не учитывают.

Из сказанного следует, что показатель политропы сжатия действительного процесса переменный на всем протяжении хода поршня; у судовых двигателей по опытным данным истинное значение показателя n 1’ изменяется в пределах от 1,5 (у НМТ) до 1,1 (у ВМТ).

В расчетах рабочего цикла для упрощения полагают, что процесс сжатия происходит по политропе с условным средним постоянным показателем политропы n 1, который выбирают таким образом, чтобы при определенных значениях начальных параметров процесса сжатия получалась та же работа, что и при истинном переменном показателе. По опытным данным в МОД с охлаждаемыми поршнями n 1 = 1,34...1,38, в СОД и ВОД n 1 = 1,38…1,42.

Средний показатель политропы сжатия n 1 может быть определен с помощью уравнения политропы в начале и в конце процесса сжатия по индикаторной диаграмме, снятой с двигателя,

Основными параметрами конца процесса наполнения являются рс и Tс:

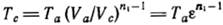

Степень сжатия различают геометрическую и действительную.

Геометрическая степень сжатия εг – это отношение полного объема рабочего цилиндра Vа в момент нахождения поршня в НМТ к объему камеры сжатия Vс, т, е. к объему цилиндра при положении поршня в ВМТ

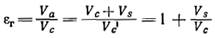

Действительная степень сжатия ε представляет собой отношение объема рабочего цилиндра в момент закрытия органов газораспределения  к объему камеры сжатия Vс:

к объему камеры сжатия Vс:

где ψ – доля хода поршня S на ходе сжатия, занятая процессами газообмена. Она соответствует объему цилиндра при закрытии впускного клапана в четырехтактных двигателях и закрытии продувочных или выпускных окон в двухтактных двигателях.

При расчете рабочих процессов четырехтактных двигателей пользуются геометрической (номинальной) степенью сжатия, так как за время запаздывания закрытия впускных клапанов давление в цилиндре изменяется незначительно. В двухтактных двигателях обычно пользуются действительной степенью сжатия, причем долю хода поршня принимают для окон или клапанов, закрывающихся в процессе сжатия последними.

Степени сжатия 11…15 – для МОД; 12...16 – для СОД и 15...18 –для ВОД.

Нижний предел степени сжатия выбирают из условия надежности самовоспламенения топлива, которое впрыскивается в рабочий цилиндр с конце процесса сжатия. Для этого минимальное значение температуры принимают

где Тв = 650 К – средняя температура воспламенения жидкого топлива; ΔТ = 150...250 – дополнительная разность температур, увеличивающая надежность осуществления самовоспламенения.

Степень сжатия выбирают достаточной для обеспечения устойчивого самовоспламенении топлива на пусковых режимах.

|

|

|

|

|

Дата добавления: 2014-11-08; Просмотров: 1945; Нарушение авторских прав?; Мы поможем в написании вашей работы!