КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Анализ использования энергии в производственных процессах

|

|

|

|

Особенности экономики и управления энергетикой промышленного предприятия

Пункт 23 24

На пути от природного ресурса до промышленного потребителя энергия любого вида проходит цепь передаточных устройств, трансформаций и преобразований. Эта «энергетическая цепочка» на всех стадиях имеет энергетические потери --- от долей до десятков процентов. Наибольшие потери в энергетическом потоке возникают при производстве электроэнергии и при ее потреблении в производственных установках. Поэтому целесообразно более пристально рассмотреть возможность снижения энергетических потерь на стадии конечного использования энергии --- на промышленном предприятии. Одним из наиболее действенных способов выявления энергетических потерь в технологических установках является анализ энергоиспользования в производственных процессах. По его результатам выявляются обоснованные нормы расхода энергии и, самое главное, становится возможным определение конкретных путей энергосбережения.

Оценка эффективности и целесообразности энергозатрат в производственных процессах основывается на показателях энергоиспользования --- коэффициенте полезного действия установок (КПД) и коэффициенте полезного использования энергии в них (КПИ), а также на удельных расходах энергии, относимых к единице продукции (полупродукта), на передел, операцию и т.п. Коэффициенты полезного действия определяются в основном для производственных машин

(аппаратов, агрегатов) и представляют собой отношение полезной энергии ко всей энергии, поступившей в машину (аппарат, агрегат). Коэффициент полезного действия также является отношением полезной энергии к затраченной. Однако под затраченной здесь подразумевается либо энергия, поступившая в установку (в этом случае КПИ и КПД совпадают), либо энергия, поступившая на производственный участок, в цех, на предприятие, или даже энергия первичного (природного) энергоресурса.

Для разграничения этих показателей условимся под КПИ понимать отношение полезной энергии к энергии, поданной в энергоиспользующую установку, состоящую из энергетической (энергоприемника) и технологической (технологического аппарата) частей, а под КПД --- отношение полезной энергии, затраченной на обработку материала, к энергии, поступившей в технологический аппарат.

Во всех случаях вычисление КПД и КПИ основано на определении полезного расхода энергии, который в теории и практике исчисляется в зависимости от характера энергоиспользующего процесса:

• для силовых (механических) процессов --- по мощности (энергии) на валу двигателя;

• для процессов нагрева и охлаждения (высоко-, средне- и низкотемпературных и холодильных, в термических процессах) --- по количеству энергии, сообщенному обработанному материалу;

• для электрохимических и электрофизических (а также термохимических и термофизических) --- по количеству энергии, теоретически необходимому для проведения процесса;

• для освещения --- по световому потоку осветительных аппаратов;

• для отопления, вентиляции, кондиционирования воздуха, а также управляющих процессов --- по энергии, подведенной к соответствующей установке.

Такое разночтение при определении полезной энергии приводит к несопоставимости КПД и КПИ разных процессов. Поэтому для пояснения таких понятий, как полезная энергия, КПД и КПИ, существуют следующие определения.

Теоретический расход (безусловно полезный) --- энергия, сообщенная обработанному материалу и направленная на достижение главной цели производственного процесса. Отношение этого расхода к энергии, поступившей в технологический аппарат, включая имеющие место внутренние выделения энергии, есть КПД технологического аппарата. Отношение этого расхода к энергии, поданной в технологическую установку (в ее энергоприемник), включая внутренние выделения энергии в аппарате, есть КПИ технологической установки; для практических целей здесь общий приход энергии принимается по суммарному расходу, где учитываются внутренние выделения энергии.

Условно-полезный расход --- расчетное количество энергии, поданной в технологический аппарат (в том числе на валу приводящего двигателя). В условно-полезный расход включаются все потери в технологическом аппарате (по их расчетному уровню), а в силовых (механических) процессах --- и потери в передаточном устройстве. Для увязки теоретического и условно-полезного расходов энергии вводится понятие сопутствующий расход энергии в технологическом аппарате, т.е. разность между условно-полезным и теоретическим расходами. Он направлен на компенсацию потерь в технологическом аппарате, которые неизбежно сопутствуют производственному процессу, например нагрев самого аппарата, компенсация теплообмена с окружающей средой и др. Необходимость введения этого понятия вызвана тем, что, вопервых, требуется количественно различать теоретический и условнополезный расходы; во-вторых, потери в технологическом аппарате находятся вне компетенции энергетиков и часто настолько внутренне присущи технологии, что являются, скорее, не потерями, а «собственными нуждами» аппарата (нагрев транспортирующих устройств, тары и других сопутствующих материалов), и, в-третьих, в ряде процессов сопутствующий расход энергии является единственно оправданным, хотя и компенсирует потери в аппарате, например выдержка материала при постоянной температуре (в автоклавах), все процессы отопления и вентиляции производственных и других помещений.

Уровень сопутствующего расхода энергии диктуется экономическими, технологическими и санитарно-техническими условиями. Так, толщина изоляции аппаратов имеет свой экономический предел, за которым суммарные потери теплоты не снижаются, а увеличиваются вследствие увеличения поверхности теплоотдачи (экономическое условие). Потери на нагрев сопутствующего материала, например раствора, содержащего полезный компонент, могли бы быть меньше при повышении его концентрации, но это невозможно по технологическим условиям. При работе с вредными веществами устраивается интенсивная вытяжка, что увеличивает тепловые потери за счет повышения объема двигающегося воздуха, особенно над открытыми поверхностями, например гальванических ванн, что необходимо по санитарным условиям, а иногда и по технике безопасности. Нормативные потери в энергоприемнике технологической установки --- расчетные потери, связанные с передачей и (или) трансформацией энергии в энергоприемнике (двигателе, топке, теплообменнике и др.), с подготовкой этой энергии для поступления в технологический аппарат.

Если суммировать условно-полезный (расчетный) расход энергии и нормативные потери, то получим норматив расхода энергии в технологической установке, т.е. расчетный минимум энергозатрат при работе в идеальных условиях --- при полном соблюдении технологических и энергетических регламентов, идеальном техническом состоянии оборудования, изоляции, герметичности, оптимальной загрузке как технологического аппарата, так и энергоприемника.

Однако в реальных условиях на протяжении длительного времени соблюдение нормативного расхода энергии в установке практически невозможно, поскольку:

во-первых, возникают дополнительные, не учитываемые нормативом энергозатраты на пуск, работу на холостом ходу и при горячих простоях;

во-вторых, оборудование, изнашиваясь, снижает первоначальные энергетические характеристики, которые далеко не всегда восстанавливаются даже после капитального ремонта;

в-третьих, часто имеет место неполная загрузка технологического аппарата и почти всегда энергоприемника (особенно электродвигателей), что существенно снижает КПД по сравнению с расчетным (паспортным), нормативным;

в-четвертых, в реальных производственных условиях всегда наблюдаются отклонения от регламентов по качеству материалов, температурам, времени обработки, причем это приводит к увеличению энергозатрат.

Тогда каждая составляющая общего расхода энергии превышает свой расчетный уровень: теоретический расход, т.е. энергия, сообщенная материалу при обработке, увеличивается за счет его худшего качества, перегревов, брака продукции (полупродукта); отдельные составляющие сопутствующего расхода увеличиваются по тем же причинам, а также из-за худшего по сравнению с расчетным состояния оборудования, изоляции и т.п.; потери в энергоприемнике также увеличиваются против нормативных за счет недогрузки, худшего состояния оборудования, отклонений в режимах работы и др. Выявить каждое из этих превышений постатейно очень сложно, часто практически невозможно, да и нецелесообразно. Достаточно сопоставить фактический и нормативный расходы энергии всей установкой. Разница между фактическими затратами энергии и расчетным и нормативным расходом, возникающая вследствие эксплуатационных и режимных отклонений от регламентированного хода производства, представляет собой эксплуатационные и режимные потери энергии в технологической установке. Их в большинстве случаев можно разделить на потери в энергоприемнике и технологическом аппарате.

Выявление эксплуатационных и режимных потерь в процессах и установках --- первоочередная задача, поскольку их снижение не требует дополнительных затрат, достаточно добиться жесткого соблюдения регламентов производства и энергетической дисциплины, иногда - внедрения простейшей автоматики, например ограничителей холостого хода. Однако полная ликвидация этих потерь практически невозможна, так как для этого требуются идеальные условия производства и состояния оборудования, а также отсутствие пусков, холостых ходов и горячих простоев и т.п.

По данным наблюдений и исследований эксплуатационные и режимные потери составляют 20---30 % суммарного (фактического) расхода энергии в технологических процессах. При соблюдении регламентов и энергетической дисциплины их величина может быть снижена примерно в три раза, а допустимый уровень не должен превышать 7---10 от расхода. Поэтому часть эксплуатационных и режимных потерь неизбежна и должна включаться в технологическую норму энергозатрат. Оценка энергоиспользования дается в результате анализа энергозатрат на процесс, установку или любой энергопотребляющий объект. Такой анализ позволяет не только рассчитать КПД и КПИ, но и дифференцированно определить направления энергопотребления по статьям энергозатрат, выявить наибольшие потери и затраты. При этом, вычислив нормативы энергозатрат, можно обосновать реальную норму энергопотребления, отличающуюся от норматива на величину допустимых эксплуатационных и режимных потерь. Анализ может проводиться экспериментальным, расчетным (расчетно-аналитическим) или опытно-расчетным способом. Каждый из них имеет свои достоинства и недостатки.

Экспериментальный способ требует проведения замеров и испытаний технологического и энергетического оборудования, причем оборудование необходимо временно выводить из работы, что затруднительно в условиях производства, особенно для непрерывных технологий. Расчетный способ требует хорошего знания технологии, четкой

методики анализа для каждого процесса или технологической установки. Проведение аналитических расчетов очень трудоемко и требует выявления большого количества исходных данных. Для облегчения расчетов необходимо применение вычислительной техники, а для получения недостающих данных --- проведение испытаний и замеров. Опытно-расчетный способ (комбинированный) обладает достоинствами того и другого, а их недостатки в значительной мере сглаживает. Вопрос лишь в том, что будет преобладать при исследованиях --- измерения и испытания или расчеты. Этот способ наиболее применим.

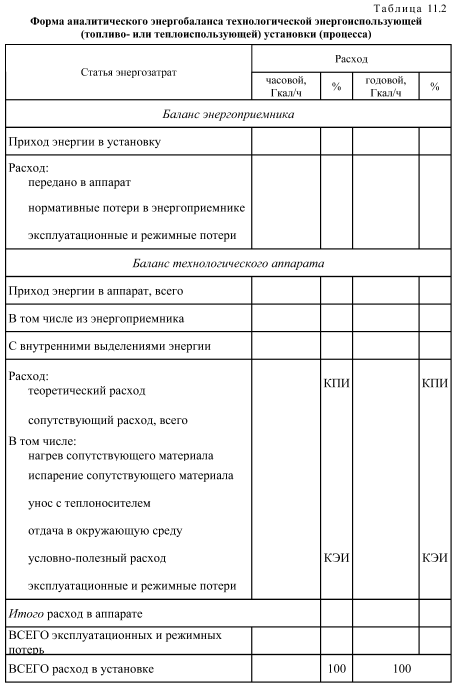

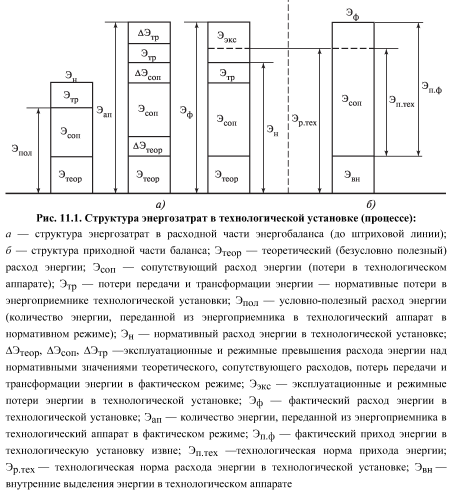

При составлении балансов рассчитываются все статьи энергозатрат: теоретический, сопутствующий, условно-полезный расходы, нормативные потери в энергоприемнике (потери передачи и трансформации энергии), внутренние выделения энергии в аппарате, приход энергии в установку, количество энергии, переданной из энергоприемника в технологический аппарат, эксплуатационные и режимные потери в энергоприемнике, в технологическом аппарате и суммарные. Эта структура энергозатрат представлена на рис. 11.1, форма проведения анализа показана в табл. 11.2. Иногда, если энергоприемник и технологический аппарат конструктивно не разделены, два энергобаланса сливаются в один.

Расчет теоретического расхода энергии в термических, электро- и термохимических и физических, а также в механических процессах, связанных с перемещением материалов (подъемниках, транспортерах, насосах), ведется по известным физическим формулам и не вызывает затруднений. Для механических процессов, где происходит деформация материала (механообработка, дробление, перемешивание и т.п.), рассчитать теоретически необходимые затраты очень сложно, практически невозможно, поэтому они определяются как разница между величинами мощности, потребляемой установкой под нагрузкой и на холостом ходу. Анализ энергоиспользования в механических процессах несколько отличается по составу энергозатрат от анализа термических процессов. При исследовании энергозатрат в механических процессах анализу подвергается система «рабочий механизм --- передаточное устройство (редуктор) --- двигатель».

При анализе в механических процессах возникает возможность разделения сверхнормативных превышений расходов энергии и потерь, а именно эксплуатационных и режимных потерь, по характеру их возникновения, т.е. из-за износа или ухудшенного состояния оборудования, из-за эксплуатационных факторов --- эксплуатационных потерь и из-за отклонений или нарушений в режимах работы --- режимных потерь. Причем эксплуатационные отклонения практически

нельзя устранить, их можно только снизить (примерно в 3 раза). А режимные потери можно ликвидировать полностью, если не допускать отклонений от заданного порядка работы, хотя бы с применением простейшей автоматики --- реле времени, ограничителей холостого хода и т.п.

Структура энергозатрат показывается в процентах отдельных статей к общему расходу. При этом процент теоретического расхода есть коэффициент полезного использования (КПИ) энергии. Для условнополезного расхода вводится коэффициент эффективного использования (КЭИ). Сумма КЭИ и процента нормативных потерь в энергоприемнике --- это коэффициент норматива энергозатрат (КНЭ). Таким образом, используя приведенную систему показателей энергоиспользования в технологических установках и процессах, можно судить о рациональности использования энергии с помощью КПИ, КЭИ и КНЭ. Если в понятие нормативные потери в энергоприемнике (точнее --- потери передачи и трансформации энергии) войдут потери в цеховых и заводских сетях, то КПИ и КЭИ покажут рацио3

нальность использования энергии в цехе и на предприятии. Любой из этих коэффициентов, включая КНЭ, представляет собой разность между единицей и суммарной долей потерь энергии (Σрi):

η=1--Σрi.

Для вычисления КНЭ берутся суммарные эксплуатационные и режимные потери в технологической установке:

Σрi = Ээкс.

При расчете КЭИ, кроме того, вычитается также процент нормативных потерь в энергоприемнике:

Σрi = Ээкс + Этр (в долях единицы),

а для КПИ - еще и процент сопутствующего расхода (Эсоп):

Σрi = Ээкс + Этр + Эсоп (в долях единицы).

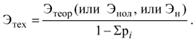

Каждый из этих показателей может быть рассчитан для фактического и нормативного режимов. При этом для фактического режима принимается полная (фактическая) величина эксплуатационных и режимных потерь Ээкс, а после нормализации --- примерно одна треть их фактической величины. И в зависимости от того, какие потери учитываются, может быть вычислена технологическая норма энергозатрат Этех, ед. энергии/ед. пр.:

Для практических расчетов при анализе энергоиспользования в термических и механических процессах разработаны машинные программы для персональных компьютеров. Эти программы, работающие в диалоговом режиме, позволяют заполнять таблицы по формам табл. 11.1 и 11.2, по специальной команде нормализовать эти энергобалансы, рассчитать все относительные показатели энергоиспользования - КПД, КПИ и КНЭ, а также определить фактические удельные расходы энергии на единицу продукции или работы и возможные технологические нормы энергозатрат на исследуемую установку (процесс). Как видно из методических принципов проведения энергоэкономического анализа, здесь требуется довольно обширная исходная информация, которая должна черпаться из справочно-нормативных и паспортных данных по исследуемому виду оборудования, но самое главное --- из данных энергетического учета и отчетности или, если в отчетах нужных данных нет, из специальных замеров и испытаний оборудования.

|

|

|

|

|

Дата добавления: 2014-11-20; Просмотров: 1518; Нарушение авторских прав?; Мы поможем в написании вашей работы!