КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Организация ремонтного обслуживания энергетических предприятий

|

|

|

|

Машины подвергаются физическому и моральному износу, вследствие чего они перестают соответствовать предъявляемым к ним требованиям и выполнять заданные функции. Средством устранения физического износа является ремонт или замена детали или узла, а средством устранения морального износа --- реконструкция, модернизация, замена оборудования на более совершенное. Модернизация позволяет увеличить сроки службы действующего оборудования, при этом затраты на устранение морального износа в таком случае несравненно ниже затрат на его замену, нередко при достижении тех же результатов.

Модернизации могут быть подвергнуты как отдельные устройства, так и агрегаты и электростанции в целом. Комплексная модернизация оборудования позволяет получить практически новую станцию при затратах в несколько раз меньших, чем это потребовалось при полной замене оборудования, поскольку при модернизации большая часть

узлов и деталей, как правило более дорогих (базовых), остаются прежними.

В энергетике поддержание оборудования в работоспособном состоянии, восстановление его наиболее важных характеристик, улучшение эксплуатационных качеств и повышение экономической эффективности его использования достигаются за счет применения системы планово-предупредительного ремонта (ППР). Планово-предупредительный ремонт оборудования электростанций, подстанций, электрических и тепловых сетей представляет собой комплекс работ, включающих осмотр, проверки и испытания оборудования, ремонт и замену отдельных узлов и деталей, в результате которого значения технических и экономических показателей оборудования становятся близкими к проектным, что обеспечивает длительную надежную и экономичную работу оборудования.

Основной принцип ППР --- ремонт оборудования до начала его интенсивного износа и соответственно предупреждение аварий, а не ликвидация ее последствий. Это не исключает необходимости в аварийном ремонте, если авария все же имела место. Ремонт по системе ППР включает текущий ремонт и капитальный.

Потребность в текущем ремонте выявляется при контрольно-осмотровых операциях и в процессе эксплуатации машины. Цель текущего ремонта --- обеспечить надежную работу оборудования до очередного ремонта (текущего или капитального). При текущем ремонте производят несложные ремонтные операции с разборкой или без разборки узлов, различного рода регулировки, замену отдельных частей. Расширенный текущий ремонт (средний ремонт) отличается от текущего ремонта несколько большим объемом работ. При этом виде ремонта производятся:

• ремонт и замена деталей и узлов, которые не смогут нормально работать до очередного капитального ремонта;

• проверка устройств и при необходимости наладка систем управления, регулирования и автоматики.

Цель капитального ремонта --- восстановление первоначальных качеств непригодной к дальнейшей эксплуатации с заданными параметрами машины. Капитальный ремонт должен гарантировать бесперебойную службу машины в течение установленного межремонтного периода при условии ее надлежащего технического обслуживания, проведения текущих ремонтов и эксплуатации в соответствии с утвержденными инструкциями и эксплуатационными характеристикми. Оборудование может быть выведено в капитальный ремонт, если большая часть основных узлов нуждается в восстановлении, а техническое состояние машины ухудшается в связи со снижением надежности большинства ее узлов. Капитальный ремонт включает: полную разборку оборудования, чистку и промывку деталей, контроль и замену неисправных деталей или их восстановление, сборку машины с необходимой наладкой узлов и машины в целом.

Капитальный ремонт оборудования при необходимости сочетается с его модернизацией, в результате которой технические и эксплуатационные качества оборудования доводятся до уровня лучших образцов. Периодичность проведения капитальных и текущих ремонтов оборудования электростанций и сетей устанавливается для каждого вида

оборудования исходя из требований надежности и экономичности его работы.

Период времени между двумя капитальными ремонтами агрегата называют межремонтным периодом (МРП), а период между началом одного капитального ремонта агрегата и началом следующего за ним капитального ремонта --- ремонтным циклом агрегата. Ремонтные циклы оборудования различных типов, как правило, нормируются. Для примера приведем структуру ремонтного цикла котла энергоблока 300 МВт:

Годы ремонтного цикла 1 2 3 4 5 6 7 8 9

Вид ремонта Тр Ср Кр1 Тр Ср Кр2 Тр Ср Кр3

В течение этого времени проводятся:

капитальные ремонты трех категорий (Кр1, Кр2, Кр3), различающиеся по объему и сложности работ, связанных с заменой поверхностей нагрева (трубных элементов), соответственно до 70 т, от 77 до 150 т и до 230 т труб, и продолжительности простоя --- 55, 60 и 70 календарных дней;

средние ремонты (Ср) --- один раз в три года продолжительностью 28 календарных дней;

текущие ремонты (Тр) продолжительностью 20 календарных дней --- в годы, когда не проводятся средние и капитальные ремонты.

Кроме того, нормативами предусматривается техническое обслуживание остановленной установки (ТОО) общей продолжительностью 12 календарных дней в год в период планируемых кратковременных остановов (как правило, в выходные дни) в целях устранения отдельных неисправностей, а также техническое обслуживание на действующем оборудовании (ТОД) для поддержания его работоспособности.

Средняя продолжительность межремонтного периода различного энергетического оборудования зависит от типа оборудования, год:

Агрегаты тепловых станций............................................................................. 2---3

Гидроагрегаты.................................................................................................... 4---5

Котлоагрегаты.................................................................................................... 1---2

Трансформаторы силовые............................................................................... До 15

Вспомогательное оборудование............................................................................. 1

Длительность МРП для энергосистемы имеет большое значение. При увеличении длительности МРП и сохранении продолжительности простоя в ремонте в заданных пределах возрастает степень готовности агрегата к работе, уменьшается численность персонала, необходимого для ремонта, повышается эксплуатационный резерв энергосистемы.

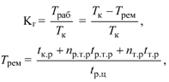

Степень готовности электростанции к работе характеризуется так называемым коэффициентом готовности агрегата:

где Траб --- время оборудования в работе, ч; Тк --- календарное время, равное 8760 ч; Трем --- продолжительность ремонта, ч/год; tк.р --- продолжительность капитального ремонта, ч; tр.т.р --- продолжительность расширенного текущего ремонта, ч; nр.т.р --- число расширенных текущих ремонтов за время ремонтного цикла; tт.р --- продолжительность текущего ремонта; nт.р --- число текущих ремонтов за время ремонтного цикла; tр.ц --- продолжительность ремонтного цикла, лет. Коэффициенты готовности тепловых станций не превышают, как правило, 80 %; коэффициент готовности ГЭС находится на уровне 92...96 %. Ряд ГЭС работают с коэффициентом готовности 97...99 %, т.е. среднее время простоя в ремонте в году составляет для них 1...3 %.

|

|

|

|

|

Дата добавления: 2014-11-20; Просмотров: 755; Нарушение авторских прав?; Мы поможем в написании вашей работы!