КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Швейный полуавтомат с микропроцессорной системой управления

|

|

|

|

Лабораторная работа №4

В настоящей лабораторной работе изучается конструкция, оборудование и оснастка швейного полуавтомата для сборки плоских заготовок верха обуви, анализируется процесс взаимодействия рабочих инструментов машины, работа механизмов и устройств.

4.1. Устройство и принцип действия полуавтомата

Полуавтомат разработан совместно сотрудниками ВГТУ и ОКБМ г. Витебска.

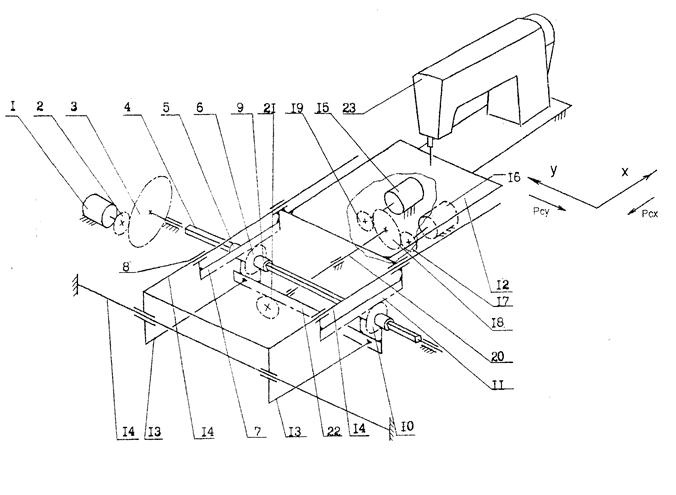

Схема общего вида полуавтомата приведена на рис.4.1. В состав полуавтомата входят:

1 – промстол оригинальной сварной конструкции;

2 – автоматизированный привод типа «Limi-stop» фирмы «Мицубиси» (Япония);

3 - швейная головка машины класса 31-13+50, серийно выпускаемой АО "Орша" с конструктивными изменениями;

4 - блок микропроцессорного управления;

5 - координатное устройство;

6 - кассета для установки деталей обуви;

7 - пульт управления.

Швейная головка предназначена для выполнения челночной строчки при сострачивании деталей верха обуви. Она оснащена механизмами обрезки нитей, датчиком обрыва игольной нити, датчиком положения главного вала, механизмами верхнего и нижнего упоров для стачивания материалов.

Автоматизированный привод швейной головки обеспечивает регулирование скоростного режима, автоматический останов швейной головки в верхнем положении иглы, автоматическую обрезку нитей.

Координатное устройство обеспечивает перемещение каретки в двух взаимно перпендикулярных направлениях по заданной программе. Привод каретки осуществляется от шаговых электродвигателей отечественного производства типа ДШ-200-3.

Блок микропроцессорного управления обеспечивает управление шаговыми электродвигателями, синхронизацию перемещений каретки с работой швейной головки, заданный режим разгона-торможения каретки на каждый стежок стачивания деталей заготовки верха по контуру.

Промстол является несущей конструкцией, на нем закреплены автоматизированный электропривод, швейная головка, координатное устройство и установлен блок микропроцессорного управления.

Кассета предназначена для размещения и зажима в ней деталей заготовки верха обуви. Кассета базируется на каретке посредством соединений типа "штифт-призма" и "штифт-плоскость" и прикрепляется к ней с помощью зажимов.

Рис. 4.1. Схема общего вида полуавтомата с микропроцессорным управлением

Пульт управления выполнен на базе микропроцессора и служит для управления работой полуавтомата оператором.

Загрузка стачиваемых деталей заготовки верха производится в кассету, состоящую из пакета пластин. Детали укладываются в гнезда промежуточных пластин, контуры которых идентичны контурам деталей, и зажимаются между верхней и нижней пластинами с помощью трех зажимов. Затем кассета закрепляется на каретке координатного устройства.

После этого с пульта управления производится запуск программы. Каретка из зоны загрузки-выгрузки подается в зону шитья, где происходит сострачивание деталей заготовки верха. При сострачивании каждой детали последовательно выполняются следующие переходы: запуск швейной головки, закрепка в начале строчки, шитье стежками заданной длины на заданном расстоянии от края детали, закрепка в конце строчки, обрезка верхней и нижней нитки, подъем верхнего упора, останов швейной головки в верхнем положении иглы.

Швейная головка полуавтомата отличается от выпускаемой серийно АО "Орша" наличием механизмов верхнего и нижнего упоров (рис. 4.2). Верхний упор I служит для удержания стачиваемых деталей от вертикального перемещения вверх в период подъема иглы 2, во время нахождения ее в материале. При этом упор опущен вниз, а между нижней поверхностью упора I и поверхностью верхней детали обуви имеется небольшой зазор - до 0,5 мм. При холостом ходе кассеты (без стачивания деталей обуви) верхний упор I поднят над поверхностью кассеты и не препятствует ее перемещению. Подъем верхнего упора производится при включении шагового двигателя 3, посредством рычажной цепи, содержащей кривошип 4, шатун 5, поводок 6, стержень 7, на котором закреплен верхний упор 1. Высота подъема упора – 13 мм. Нижний упор 8 служит для удержания деталей обуви от перемещений вниз при проколе иглой деталей в период движения вниз.

Нижний упор 8 может иметь два положения: верхнее и нижнее. Верхнее – при стачивании деталей обуви и нижнее – при холостом ходе кассеты.

Опускание нижнего упора производится при включении электромагнита 9 посредством рычажной цепи, содержащей коромысла 10, 11, тягу 12, коромысло 13, вал подъема 14, коромысло 15, серьгу 16, рычаг 17.

Подъем нижнего упора производится при обесточивании магнита 9 пружиной 18.

Рис. 4.2. Кинематическая схема механизмов упоров

Швейная головка полуавтомата содержит датчик положения главного вала, служащий для согласования работы координатного устройства с положением иглы и датчик обрыва игольной нити.

Основная задача, поставленная при разработке конструкции кассеты, состояла в том, чтобы обеспечить возможность прокладывания соединительных швов с допустимыми отклонениями от края пристрачиваемых деталей. Согласно техническому заданию максимальная погрешность расположения строчки относительно контура детали должна составлять ±0,25 мм.

Для решения этой задачи необходимо свести к минимуму все погрешности, ведущие к смещению исходного контура пристрачиваемых деталей относительно номинала.

Перечислим эти погрешности:

1) погрешность установки базовой пластины относительно осей координат, по которым сообщается перемещение каретке координатного устройства;

2) погрешность установки промежуточной пластины, несущей на себе пристрачиваемые детали, относительно базовой пластины;

3) погрешность установки настрачиваемых деталей относительно промежуточной пластины.

Кроме того, должна быть обеспечена возможность оперативного контроля перечисленных погрешностей и их устранения в процессе монтажа и эксплуатации полуавтомата.

Конструктивная схема разработанной кассеты приведена на рис.4.3. Кассета предназначена для установки и закрепления базовой детали А (рис.4.4) и накладных деталей Б, В, Г, Д, Е, Ж. Контуры соединительных швов показаны на рис.4.4 пунктиром.

Кассета (рис.4.3) состоит из четырех пластин: нижней базовой – 1, промежуточных 2, 3 и верхней – 4.

К нижней базовой пластине 1 прикреплена планка 5, на которой закреплены призма 6 и пластина 7.С помощью последних пластина 1 базируется на штифтах 8 и 9 каретки 10 координатного устройства. Эксцентриковые зажимы 11, 12 служат для прикрепления призмы 6 и пластины 7 к штифтам 8 и 9 каретки 10.

На нижней базовой пластине I запрессованы два штифта 13 и 14, оси которых расположены на оси У. В штифтах просверлены осевые отверстия. Пластина I имеет пазы для прохода иглы при стачивании заготовки обуви, оси которых идентичны контурам соединительных швов. При монтаже полуавтомата предусматривается проверка параллельности оси У соответствующей координатной оси, по которой происходит перемещение каретки 10 координатного устройства. Для этого необходимо установить штифт 14 таким образом, чтобы его отверстие находилось точно под иглой швейной головки. Затем перемещают каретку 10 параллельно оси У до совмещения отверстия в штифте 13 с иглой. Погрешность устраняется посредством изменения положения штифта 9.

Рис. 4.3. Конструктивная схема кассеты

Отверстие в штифте 14 служит также для проверки точности базирования каретки 10 координатного устройства в исходном положении. Для проверки точности базирования каретку перемещают из начального положения по заданной программе точно год иглу швейной головки. В случае несовпадения отверстия в штифте 14 с иглой корректируют программу или положение базирующих датчиков.

Рис. 4.4. Контуры соединительных швов

Промежуточная пластина 2 устанавливается на нижнюю базовую пластину I таким образом, чтобы отверстия в ней совместились со штифтами 13 и 14. Эти же отверстия являются базовыми при обработке контура выреза для базовой детали обуви. В результате этого обеспечивается точное взаимное положение базовой детали относительно пазов нижней пластины 1.

Промежуточная пластина 3 своими отверстиями устанавливается на штифты 13, 14 базовой пластины I. Эти же отверстия являются базовыми при обработке контуров вырезов для установки накладных деталей Б, В, Г, Д, Е, Ж (рис.4.4). Контуры вырезов аналогичны контурам размещаемых в них деталей. Это обеспечивает точное расположение контуров вырезов относительно пазов в нижней пластине I, а, следовательно, и контуров соединительных швов.

Верхняя пластина 4 своими отверстиями устанавливается на штифты 13, 14 базовой пластины I. Это обеспечивает точное взаимное расположение пазов этих пластин.

На рис.4.5 показано сечение пакета пластин, выполненное по оси иглы, показывающее расположение верхнего и нижнего упоров относительно пластин кассеты и стачиваемых деталей. На рис.4.5 обозначены: 1- игла, 2 - верхний упор, 3 -.нижний упор, 4 - нижняя (базовая) пластина, 6, 5 - промежуточные пластины, 7 - базовая деталь обуви, 8 - накладная деталь обуви, 9 - верхняя пластина, 10 - игольная пластина.

Рис. 4.5. Схема сечения пакета пластин

В разработанной конструкции кассеты контуры вырезов в промежуточных пластинах 2, 3 (рис.4.3) идентичны контурам размещаемых в них деталей, а контуры осей пазов в пластинах 1 и 4 (рис. 4.3) идентичны контурам соединительных строчек.

4.2. Кинематическая схема координатного устройства

Координатное устройство обеспечивает перемещение каретки в двух взаимно-перпендикулярных направлениях по заданной программе. Привод каретки осуществляется от шаговых двигателей отечественного производства ДШ-200-3 и подробно будет рассмотрен ниже.

При запуске определенной программы с пульта управления информация поступает на блок микропроцессорного управления, откуда на привод «Limi-Stop» поступает сигнал, обеспечивающий необходимую частоту вращения главного вала, и к шаговым двигателям для необходимого перемещения кассеты по осям X и У. Обратная связь системы осуществляется через датчик положения главного вала.

Необходимый набор символов для запуска программы зависит от конфигурации пазов кассеты, то есть, в конечном счете, от того, какую деталь какой модели обуви планируется изготовить на полуавтомате.

Выделим основные элементы кинематической схемы координатного устройства (рис.4.6):

Рис. 4.6. Кинематическая схема координатного устройства

1 - шаговый двигатель;

2, 3 - зубчатая передача;

4 - вал квадратного сечения;

5, 9 - втулки;

6, 10 - зубчатые колеса;

7, 11 - зубчатые рейки;

8 - каретка;

12 - кассета.

13 - траверса;

14 - направляющая;

15, 16 - шаговые двигатели ДШИ-200-3;

17, 19 - зубчатые колеса;

18 - зубчатое колесо;

20 - вал промежуточный;

21 - колесо зубчатое;

22 - рейка зубчатая;

Загрузка стачиваемых деталей производится в кассете 12. Детали укладываются в гнезда промежуточных пластин, контуры которых идентичны контурам деталей и зажимаются между верхней и нижней пластинами с помощью трех зажимов.

Кассета базируется на каретке посредством соединения типа «штифт-призма» и «штифт-плоскость» и прикрепляется к ней с помощью зажимов.

Привод кассеты по координате X осуществляется следующим образом: от шагового двигателя 1 через зубчатую пару 2-3 крутящий момент передается к валу 4. Вал 4 закрепляется в подшипниковых опорах на каркасе координатного устройства. Втулки 5 и 9 имеют возможность перемещаться вдоль вала 4, однако не могут проворачиваться относительно его, так как отверстия втулок так же имеют квадратную форму. На втулках жестко закреплены зубчатые колеса 6 и 10.

Итак, крутящий момент передается от вала 4 втулкам 5, 9 и зубчатым колесам 6, 10.

Зубчатые колеса находятся в постоянном зацеплении с рейками 7 и 11, закрепленными на каретке. Через зубчатую передачу колесо - рейка каретка получает перемещение по координате X. Как уже отмечалось, кассета перемещается вместе с кареткой.

Привод каретки по координате У более нагружен, так как происходит поступательное перемещение больших масс, потому осуществляется посредством двух шаговых двигателей.

От шаговых двигателей 15 и 16, неподвижно закрепленных на промстоле через шестерни 19 и 17 крутящий момент передается на зубчатое колесо 18.

Далее, через промежуточный вал 20 момент передается зубчатому колесу 21, находящемуся в зацеплении с рейкой 22.

Рейка 22 неподвижно закреплена на траверсе 13 и имеет возможность перемещаться вместе с ней по оси У. Направляющими для такого перемещения траверсы служат непосредственно направляющая 14 и вал 4.

Так как каретка 8 не имеет возможности перемещения вдоль траверсы по оси У, в этом направлении она перемещается вместе с траверсой.

Итак по оси У вместе с рейкой 22 перемещаются траверса 13, втулки 5 и 9 с зубчатыми колесами 6 и 10, каретка 8 с рейками 7 и 11 и кассета 12.

Все элементы привода выполнены металлическими, кроме зубчатых колес 3, 18 и реек 7, 11, 22, изготовленных из полиамида блочного ПАБ.

4.3. Индивидуальные задания для выполнения лабораторной работы

Необходимо ознакомиться с работой на полуавтомате ПШ-1. Заправить детали заготовки в кассету: установить кассету в координатное устройство; включить полуавтомат, набрав на пульте последовательно команды «файл», «13», «пуск».

4.4. Контрольные вопросы

Назначение и технические характеристики полуавтомата ПШ-1.

Какие функции задаются с помощью пульта управления?

Поясните структуру системы управления.

Поясните конструкцию и принцип работы координатного устройства.

Поясните работу и устройство верхнего упора.

Поясните работу и устройство нижнего упора.

Как регулировать согласованность движения координатного устройства с движением иглы?

Поясните работу и устройство датчика обрыва игольной нитки.

Поясните устройство кассеты.

Как проверить правильность базирования координатного устройства.

4.5. Контрольные механизмы

Координатное устройство.

Механизм верхнего упора.

Механизм нижнего упора.

Кассета.

4.6. Выполнение лабораторной работы

Изучить теоретическую часть методических указаний.

Ответить на контрольные вопросы.

Изучить контрольные механизмы.

Выполнить индивидуальные задания по указанию преподавателя.

Литература

- Машины, машины-автоматы и автоматические линии легкой промышленности: учеб. для студ. ВУЗов, обуч. по спец. «Машины и аппараты легк. пром-сти» / А. А. Анастасиев [и др.]. – Москва: Легкая пром-сть, 1983. – 352 с.

- Набалов, Т. А. Оборудование обувного производства / Т. А. Набалов. – Москва: Легпромбытиздат, 1990. – 464 с.

- Набалов, Т. А. Оборудование сборочных цехов обувных предприятий/ Т. А. Набалов. – Москва: Легпробытиздат, 1987. – 224 с.

|

|

|

|

|

Дата добавления: 2014-11-20; Просмотров: 1723; Нарушение авторских прав?; Мы поможем в написании вашей работы!