КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Цементация стали

|

|

|

|

При цементации происходит поверхностное насыщение стали углеродом, в результате чего получается высокоуглеродистый поверхностный слой. Поскольку для цементации берут низкоуглеродистую сталь, то сердцевина остается мягкой и вязкой, несмотря на то, что после цементации сталь подвергается закалке.

Различают два вида цементации: твердую и газовую.

При твердой цементации детали запаковывают в ящик, наполненный карбюризатором – науглероживающим веществом.

Карбюризатором является древесный уголь с различными добавками.

В ящике в промежутках между кусочками древесного угля, имеется воздух, кислород которого при температуре процесса (900–950°С) соединяется с углеродом, образуя окись углерода СО (образуется именно СО, а не СО2 из-за недостатка кислорода).

Однако при температурах процесса окись углерода неустойчива и при контакте с железной поверхностью разлагается по реакции:

2СО ® СО2 + С (1)

с образованием атомарного углерода, который поглощается поверхностью.

Таким образом, и при твердой цементации процесс протекает с образованием газовой фазы, т. е. цементация осуществляется газом, образовавшимся в ящике из карбюризатора.

Добавление к углю углекислых солей ВаСО3, Na2CO3 (сода), K2СО3 (поташ) активизирует карбюризатор вследствие образования углекислого газа при разложении солей и реакции с углем:

ВаСО8 ® ВаО + СО2

О2 + С ® 2СО

2СО ® СО2 + С.

Применяемые на производстве карбюризаторы обычно содержат 10–30% углекислых солей.

Процесс твердой цементации – продолжительная операция и занимает в зависимости от требуемой глубины цементации часто не один десяток часов. Даже для образования слоя малой глубины, например в 1 мм, продолжительность цементации составляет несколько часов. Такая большая продолжительность процесса объясняется главным образом малой скоростью прогрева ящика, наполненного нетеплопроводным карбюризатором.

Увеличение скорости цементации достигается применением цементации в газовых средах.

При газовой цементации герметически закрытая камера печи наполнена цементирующим газом (чаще с определенной скоростью через камеру проходит газ). Время на прогрев ящика и карбюризатора при этом способе цементации не затрачивается, и скорость цементации (получение заданной глубины слоя) возрастет в тем большей относительной степени, чем меньшей глубины слой требуется получить.

Сейчас для массового производства газовая цементация является основным процессом цементации и только для мелкосерийного или единичного производства экономически целесообразен более простой способ твердой цементации.

Газовая цементация осуществляется в стационарных или методических (непрерывно действующих) конвейерных печах. Цементирующий газ приготавливают отдельно и подают в цементационную реторту.

Цементирующими газами являются окись углерода и газообразные углеводороды. Разложение этих соединений приводит к образованию активного атомарного углерода:

2СО ® СО2 + С (2)

С n Н2 n ® 2 n Н + пС (3)

С n Н2 nn + 2 ® (2 n + 2)Н + п С (4)

Наибольшее распространение в качестве газовых карбюризаторов получили предельные углеводороды (СН2 n + 2) – метан, этан, пропан, бутан и др., а из них – метан в виде естественного газа (92–96% СН4).

Кроме естественного газа, применение получила цементация бензолом, который в виде капель подают в цементационную реторту, где образуется газ, состоящий главным образом из метана, окиси углерода и свободного водорода.

Как видно из приведенных выше реакций (3), (4), в результате распада углеводородных соединений образуется свободный углерод. Если поверхность стали не поглощает весь выделяющийся углерод (абсорбция отстает от диссоциации), то свободный углерод, кристаллизуясь из газовой фазы, откладывается в виде плотной пленки сажи на детали, затрудняя процесс цементации.

Поэтому для рационального ведения процесса газовой цементации нужно иметь газ определенного состава и регламентировать его расход.

Цементацию ниже критической точки Ас 1не проводят, т. к. α-железо почти не растворяет углерод и при цементации ниже А 1образуется лишь поверхностная корочка цементита очень небольшой толщины.

Практически цементацию проводят при 900–930°С, но имеется тенденция повысить температуру цементации до 950–970°С и выше.

Повышение температуры цементации, как следует из общих представлений о процессе диффузии, резко увеличивает глубину слоя.

Содержание углерода в поверхностном слое определяется при данной температуре пределом растворимости углерода в аустените (т. е. линией SE диаграммы железо – углерод). Следовательно, чем выше температура цементации, тем больше содержание углерода на поверхности (но оно не превосходит 2%).

Таким образом, на поверхности содержание углерода отвечает проекции точки, лежащей на линии SE диаграммы железо – углерод при данной температуре, и затем постепенно падает с удалением от поверхности в глубину изделия, доходя до исходного содержания углерода в цементуемой стали.

Таким образом, при температуре цементации в диффузионном слое получается аустенит переменной концентрации от 1,2–1,3% С (при температуре процесса 900°С) до 0,10–0,15% С.

При охлаждении от температуры цементации до нормальной произойдет превращение в соответствии с содержанием углерода в данном слое.

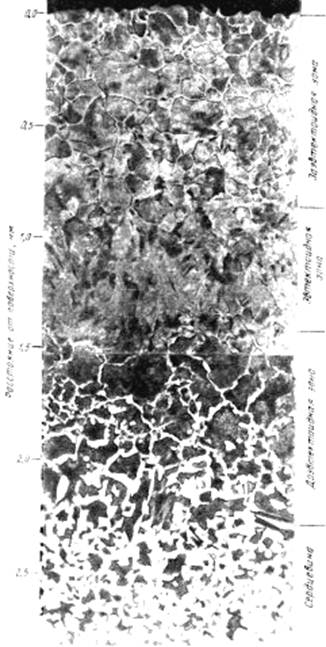

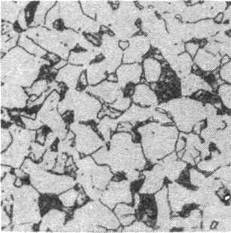

Структура цементированного слоя после медленного охлаждения от температуры цементации показана на рис. 2.3. Поверхностная зона, в которой углерода больше 0,8–0,9%, имеет структуру перлит + цементит – это так называемая заэвтектоидная зона; затем следует зона с содержанием углерода около 0,8% – это эвтектоидная зона и, наконец, доэвтектоидная зона, содержащая углерода менее 0,7%, плавно переходящая в структуру сердцевины.

Цементацию рекомендуется проводить так, чтобы содержание углерода в наружном слое не превышало 1,1–1,2%. Более высокое содержание углерода приводит к образованию значительных количеств вторичного цементита, сообщающего слою повышенную хрупкость.

Для этого не следует доводить концентрацию углерода на поверхности до предельной, определяемой линией ES диаграммы Fe – С, что можно сделать, уменьшив цементитную активность среды.

Для более эффективного ведения процесса цементации его вначале проводят при более высокой температуре, получая более высокую концентрацию углерода (1,3–1,4%),а затем, снижая температуру и углеродный потенциал, добиваются за счет диффузии из пересыщенных углеродом поверхностных слоев нужной концентрации углерода (0,8% С).

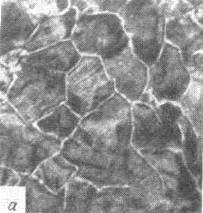

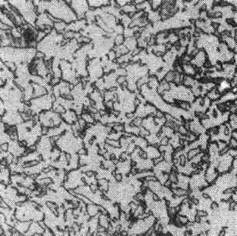

Нормальная структура заэвтектоидной зоны – пластинчатый перлит, окаймленный тонкой сеткой вторичного цементита (рис. 2.4, а). Однако иногда встречается и так называемая анормальная структура,в которой избыточный цементит находится в виде массивных включений (рис. 2.4, б) и зачастую окружен свободным ферритом. Эти грубые включения цементита при нагреве с трудом переходят в твердый раствор, который в этих местах не насыщен углеродом. Мягкие пятна, получающиеся после закалки на поверхности цементированных деталей, образуются часто у сталей, склонных к образованию анормальной структуры.

Задача цементации – получить высокую поверхностную твердость и износоустойчивость при вязкой сердцевине – не решается одной цементацией. Цементацией достигается лишь выгодное распределение углерода по сечению. Окончательно формирует свойства цементованной детали последующая закалка, при которой на поверхности получается высокоуглеродистый мартенсит, а в сердцевине сохраняется низкая твердость и высокая вязкость.

| |||

| |||

Pиc. 2.3. Mикpocтpyктypa цeмeнтиpoвaннoгo слоя пocлe медленнoгo oxлаждения

Рис. 2.4. Микроструктура заэвтектоидного слоя, × 500:

а – нормальная; б – анормальная

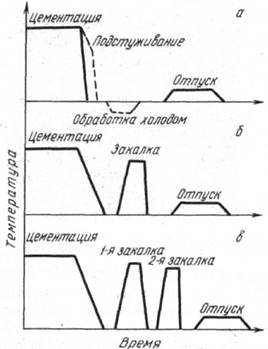

Типичные режимы термической обработки показаны на рис. 2.5.

Рис. 2.5. Режимы термической обработки цементированных деталей

Обычно закалку производят с цементационного нагрева, иногда после некоторого подстуживания и обработки холодом (рис. 2.5, а). Хотя этот режим самый экономичный в смысле продолжительности процесса и расхода топлива, он сохраняет крупнозернистость поверхностного слоя и сердцевину, зерно аустенита выросло в процессе длительного нагрева при цементации.

Поэтому когда к цементованным изделиям предъявляют повышенные требования в отношении механических свойств после цементации, охлаждение производят медленное и затем дается закалка с повторного нагрева (рис. 2.5, б)или даже двойная закалка (первая выше Ас 3для сердцевины, вторая выше Ас 1для поверхности (рис. 2.5, в). Многочисленные нагревы вызывают изменение размеров, поэтому, если термическая обработка дается по режимам на рис. 2.5, б или на рис. 2.5, в,цементированные изделия должны проходить шлифовку («под размер»), что обычно не делается в случае закалки с цементационного нагрева.

Если цементировали слабо прокаливающуюся углеродистую сталь, то структура сердцевины цементируемой углеродистой стали независимо от режима обработки состоит из перлита и феррита, отличающихся разным размером зерна (мелкозернистая в случае двойной обработки, более крупнозернистая – при одинарной, рис. 2.6, а, б).

Рис. 2.6. Микроструктура сердцевины цементированной углеродистой стали,

феррит + перлит, × 250:

а – закалка непосредственно после цементации;

б – закалка после регенерации зерна

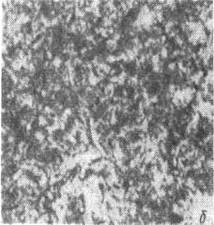

В сердцевине цементированной детали из легированной глубоко-прокаливающейся стали образуется мартенсит (рис. 2.7). Ввиду низкого содержания углерода в таком мартенсите он не обладает хрупкостью.

Рис. 2.7. Микроструктура сердцевины цементированной

легированной стали, × 250

Во всех случаях цементированные детали после закалки для снятия внутренних напряжений подвергают отпуску при низкой температуре (150–200°С).

В результате такой обработки (закалка + низкий отпуск) поверхность должна иметь твердость 58–62 HRC, а сердцевина – 25–35 HRC для легированных и менее <20 HRC для углеродистых сталей.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 908; Нарушение авторских прав?; Мы поможем в написании вашей работы!