КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Свойства ПВХ и материалов на его основе

|

|

|

|

Полимеризация винилхлорида в растворе

Полимеризацию винилхлорида проводят в среде органических растворителей в присутствии органических перекисных и гидроперекисных инициаторов. Возможны два варианта получения поливинилхлорида.

По первому варианту полимеризацию проводят в растворителях, в которых растворим мономер, но нерастворим полимер (например, в спирте);

по второму варианту – в растворителях, в которых растворим и мономер, и полимер (например, в дихлорэтане, ацетоне).

В первом случае при полимеризации в спирте реакция протекает в гетерогенной среде, полимер по мере его образования выпадает из раствора и осаждается в виде тонкого порошка, во втором случае при полимеризации в дихлорэтане или ацетоне реакция протекает в гомогенной среде. Образовавшийся полимер остается в растворе, который представляет собой поливинилхлоридный «лак». Из лака при необходимости полимер выделяется осаждением водой с последующим фильтрованием или путем отгонки растворителя. Однако в большинстве случаев поливинилхлоридный лак используется как товарный продукт.

Полимеризация винилхлорида в растворителях в промышленности применяется редко ввиду продолжительности процесса и большего расхода растворителей.

ПВХ – белый порошок плотностью 1350-1460 кг/м3. Молекулярная масса продукта промышленных марок 30 000-150 000. Имеет линейное строение. Степень кристалличности промышленного ПВХ может достигать 10%, а полимера, полученного при низких температурах (ниже -10 °С) или радикальной полимеризацией винилхлорида в альдегидах при 20-50 °С, соответственно 10-23 и 33-35%. Температура стеклования поливинилхлорида 78-105 °С.

ПВХ – аморфный термопласт с ММ = 40-150 тыс. ПВХ резко полидисперсен. ПВХ растворяется в хлорированных углеводородах, диоксане, циклогексаноне и др. Растворимость полимера уменьшается с повышением молекулярной массы.

Температура плавления ПВХ составляет 165-170 °С, однако при нагревании свыше 135 °С в нем начинаются процессы деструкции, сопровождающиеся отщеплением атомарного хлора с последующим образованием хлористого водорода, вызывающим интенсивную деструкцию макроцепей. Физико-механические свойства ПВХ в результате деструкции ухудшаются: возрастает хрупкость, уменьшается относительное удлинение при разрыве. Термостабильность ПВХ удается повысить, вводя специальные вещества – стабилизаторы, способные на определенный срок замедлить или предотвратить разложение полимера.

ПВХ выпускается в виде порошка, структура и размер частиц которого зависит от метода получения (от 0,1–1,0 мкм у эмульсионного до 100–200 мкм у суспензионного), гранул и пластизолей.

В зависимости от степени пластификации ПВХ производится в виде винипласта, пластиката, гидропласта, формопласта и пластизоля. В качестве пластификаторов ПВХ применяют сложные эфиры фталевой кислоты с высшими спиртами (дибутилфталат, диоктилфталат и др.), трикрезилфосфат, сополимеры акрилонитрила и бутадиена и др.

Жесткий ПВХ (винипласт) ПВХ-нп, ПВХ-ж – жесткий, практически непластифицированный ПВХ, содержащий стабилизаторы, смазки, красители (пигменты), наполнители.

Для производства листов и пленок используется метод экструзии, состоящий из следующих стадий: смешение компонентов, получение пленки экструзией, каландрование пленки, прессование листов.

Условия процесса. Ниже приведены нормы загрузки компонентов в смеситель, масс. ч.:

ПВХ, 100

стабилизаторы 2-5

смазывающие вещества 1,5-4

В отдельных случаях в рецептуру винипласта вводят до 5 % пластификатора. Процесс смешения ведут при 155-180 °С.

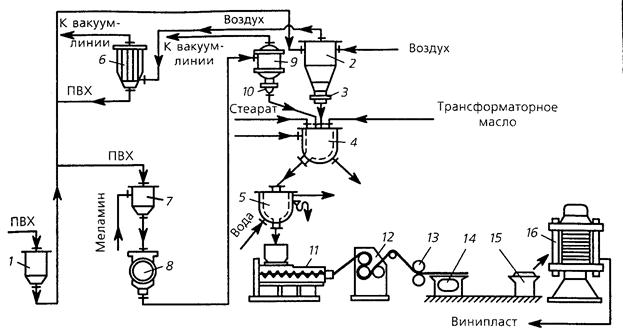

Рис. 4.9 – Схема производства листового винипласта: 1 – хранилище ПВХ; 2, 7 – бункеры- циклоны; 3,10 – питатели; 4 – смеситель обогреваемый; 5 – смеситель охлаждаемый; 6 – рукавный фильтр; 8 – шаровая мельница; 9 – вакуум-приемник; 11 – экструдер; 12 – каландр; 13 – тянущие валки; 14 – резательный станок; 15 – укладчик; 16 – многоэтажный пресс.

Описание техпроцесса. Порошкообразный ПВХ из хранилища 1 через бункер-циклон 2 и барабанный питатель 3 пневмотранспортом направляется в двухкорпусной вихревой смеситель, состоящий из смесителя с обогревом 4 и смесителя с охлаждением 5 (рис. 4.9). ПВХ, унесенный воздухом из бункера-циклона 2, отделяется в рукавном фильтре 6и поступает в общий трубопровод ПВХ. Стабилизатор (меламин) транспортером подается через бункер-циклон 7 в шаровую мельницу 8, где дробится и смешивается с небольшим количеством ПВХ. Полученная стабилизирующая смесь-концентрат из мельницы 8 подается в вакуум-приемник 9, а затем тарельчатым питателем 10 в смеситель 4, в который вводятся стеараты из плавителя и трансформаторное масло, служащие для пластификации композиции при переработке. После тщательного перемешивания композиция подается в смеситель 5, откуда непрерывно поступает в бункер вибропитателя двухшнекового экструдера 11 сощелевой головкой. В экструдере масса нагревается до 175-180 °С, перемешивается и пластицируется. Из головки экструдера полимер выдавливается в виде бесконечной ленты-полотна, которая поступает на верхний валок калибрующего каландра 12, нагретый до 155-160 °С, огибает средний валок и выходит в зазор между средним и нижним (температура 165-170 °С) валками. С каландра лента направляется тянущими валками 13 в станок 14, где производится обрезка кромок (дисковыми ножами) и нарезание ленты на листы (гильотинными ножницами). Далее лист поступает на транспортер укладчика 15. Таким образом, получают листы винипласта (пленочный винипласт) толщиной 0,5-5 мм. Для получения более толстых листов (листового винипласта) толщиной 5-20 мм тонкие листы пленочного винипласта набирают в пакеты и прессуют на многоэтажных гидравлических препсах 16 при 170-175 °С и давлении до 1,5-10 МПа в зависимости от вязкости ПВХ и толщины листов.

Трубы диаметром 6-400 мм, стержни, прутки для сварки изделий из винипласта и другие профили ролучают но несколько упрощенной схеме с применением соответствующей формующей головки в экструдере (отсутствуют каландр, пресс, изменены тянущие и резательные устройства).

Винипласт обладает достаточно высокой механической прочностью, значительными водо– и химстойкостью, хорошими диэлектрическими характеристиками. К числу недостатков относятся низкая ударная прочность и невысокая температура эксплуатации (не выше 70–80 °С). При правильном подборе комплексов стабилизаторов температура деструкции поднимается до 180-220 °С, что допускает его переработку из расплава. Это конструкционный материал, широко применяемый в машиностроении и в строительстве (трубы, фитинги, профили и др.). Винипласт имеет хорошую светостойкость, сваривается и склеивается. Нетоксичность ПВХ до 80°С позволяет применять его в пищевой и медицинской промышленности.

Применяется в производстве листов, труб, профильных изделий, пленки. Перерабатывается в широкий ассортимент изделий методами экструзии, вальцевания и каландрования, или прессованием (в виде сухих смесей) и литьем под давлением (и виде предварительно приготовленных гранул).

Эластичный ПВХ (пластикат) ПВХ-п– это ПВХ, содержащий до 50% пластификатора (фталаты, себацинаты, трикрезилфосфат и пр.), стабилизаторов (термо–, фотостабилизаторы и др.). смазки, красители (пигменты) и др. типы специальных добавок.

В промышленности пластикат выпускается в виде пленки (пленочный пластикат) и в виде ленты, трубок или шлангов (кабельный пластикат). Пленочный пластикат получают экструзией, каландрованием и реже вальцеванием.

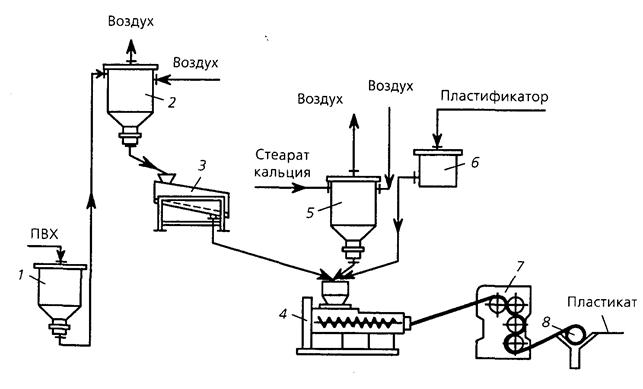

Технологический процесс производства пленочного пластиката методом экструзии состоит из следующих стадий: смешение компонентов, экструзия массы, каланд- рование пленки, намотка и упаковка пленки (рис. 4.10).

Описание техпроцесса. ПВХ из хранилища 1 пневмотранспортом подают в бункер-циклон 2, а оттуда на вибросито 3 и в двухшнековый экструдер 4. Стеарат кальция из бункера пневмотранспортом направляется в бункер-циклон 5, расположенный над загрузочным бункером экструдера 4. Сюда же из весового мерника 6 самотеком поступает пластификатор. Смешение компонентов, пластикация и гомогенизация массы происходят в экструдере 4 при 145-155 °С, откуда смесь через щелевую головку выдавливается в виде бесконечной пленки и транспортером непрерывно подается в зазор между валками четырехвалкового каландра 7. Температуру каждого валка каландра регулируют подачей пара в пределах 140-170 °С. В процессе каландрования происходит ориентация макромолекул в направлении движения валков и окончательная калибровка пленки. После намотки на станке 5 рулоны пленки толщиной 0,12-2,0 мм транспортером подают на упаковку.

Рис. 4.10 – Схема производства пленочного пластиката: 1 – хранилище ПВХ; 2,5 – бункеры- циклоны; 3 - вибросито; 4 - экструдер; 6 – весовой мерник; 7 - каландр; 8 - намоточный станок.

На современных производствах между каландром и узлом намотки размещают узлы-нормализаторы свойств пленки. Обычно это термокамеры, обеспечивающие плавное охлаждение пленки и ее релаксацию в интервале температур 100-150 °С.

Пластикат характеризуется высокой эластичностью в широком диапазоне температур (от –60 до +100 ºС у наиболее термостойких марок: обычно от–40 до +80 °С в зависимости от содержании пластификатора), хорошими диэлектрическими характеристиками, высокой водо–, бензе– и масло- и морозостойкостью. Недостатком пластикатов является склонность пластификаторов к миграции и выпотеванию, а также возможность их экстрагирования жидкими средами, что ведет со временем к потере эластичности и ухудшению морозостойкости.

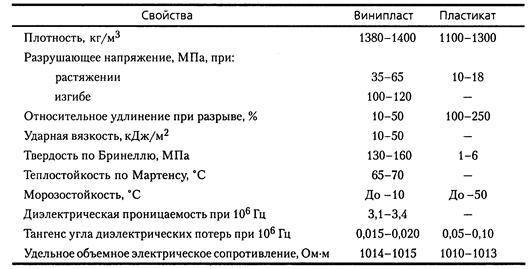

В табл. 4.2 приведены основные свойства ПВХ материалов.

Таблица 4.2 – Физические свойства винипласта и пластиката

Выпускается пластикат в виде гранул или ленты, получаемых по различным схемам смешения компонентов с последующим вальцеванием и экструзией.

Значительный разброс содержания пластификатора существенно облегчает его переработку в изделия и расширяет диапазон практического использования (пленки, шланги, искусственная кожа, линолеум, клеенки и т. д.). Основной метод переработки пластикатов – экструзия различных профильных изделий (труби, шланги) и нанесение изоляции па кабели и провода. Большой объем пластикатов перерабатываете также в пленочные материалы (экструзия, вальцовочно–каландровый метод), ленты (в том числе с липким слоем) и литьевые изделия (детали обуви, бытовых приборов и т. д.).

На основе ПВХ пластиката, применяя различные минеральные наполнители, стабилизаторы, красители и другие добавки, получают самые разнообразные материалы.

Винилит. Винилит представляет собой тонкую хлопчатобумажную ткань, покрытую с одной стороны пластикатной пленкой. Он получается на специальных агрегатах типа каландра нанесением пластикатной пленки на ткань. Применяется для изготовления плащей, накидок, галантерейных и других изделий.

Линолеум. В промышленности линолеум выпускается в виде плиток или в рулонах. Он может быть однослойным и многослойным, безосновным и на тканевой основе. Изготовляется линолеум вальцово-каландровым и грунтово-намазочным способами. Более простым является первый способ.

Размеры однослойного линолеума: толщина 2-2,5 мм; ширина до 1,6 м.

При получении двухслойного линолеума каждый слой изготовляется отдельно на вальцах, затем оба слоя прессуются вместе на специальном аппарате – вулканизаторе. Обычно толщина верхнего слоя 0,5 и нижнего – 1,5 мм.

Слоистый поливинилхлорид. В последнее время в больших количествах выпускается слоистый поливинилхлорид, который состоит из листа винипласта толщиной 1 мм и листа пластиката толщиной 2 мм. Он получается прессованием двух нагретых листов в один прочный монолитный лист. Такой материал обладает лучшими теплостойкостью и физико-механическими свойствами по сравнению с винипластом. Применяется для футеровки емкостей и химических аппаратов.

Армированный металлом слоистый поливинилхлорид изготовляют из двух листов винипласта или пластиката с заложенным между ними перфорированным металлическим листом. Спрессованный листовой материал, называемый «металлокором», стоек к агрессивным средам, сохраняет свою форму при 95 °С и не дает трещин при -40 °С. Нанесением на тонкий стальной лист поливинилхлоридной пленки толщиной до 0,35 мм получают «ставинил» (металлопластик). Он применяется для изготовления стенных панелей, крыш промышленных зданий, труб, футляров счетных и пишущих машин, чемоданов и т. д.

Кроме жесткого и пластифицированного ПВХ (пластиката), на базе ПВХ разработан еще один вид материалов - пасты или пластизоли.

Как и пластикаты, пластизоли относятся к материалам, содержащим пластификаторы, но здесь их содержание значительно выше - от 10 до 150 % от массы полимера. Пластизоли готовят смешением ПВХ (как правило, суспензионного) со смесью пластификаторов различного строении. В рецептуру пластизолей включают стабилизаторы, пигменты, антистатики и другие добавки, которые входят а рецептуру материалов на основе них. В зависимости от состава пластификаторов меняется скорость и время набухания частиц ПВХ: набухший полимер характеризуется высокой вязкостью, но сохраняет текучесть. При повышении температуры до 80–100 °С вязкость пластизоля сильно растет, а процесс поглощения полимером пластификатора завершаются его исчезновением. Набухшие зерна полимера соприкасаются; при определенной температуре (температуре желатинизации) происходит сплавление поверхности набухших частиц, и материал приобретает монолитность,

Пластизоли характеризуются жизнеспособностью. временем, в течение которого материал сохраняет возможность при соответствующих условиях термообработки превращаться в монолитное тело. Различают пластизоли с высокой жизнеспособностью (2–6 мес.), которые называют товарными, к технические - с низкой жизнеспособностью (2–6 нед.).

В отличие от товарных пластизолей, допускающих перед переработкой транспортировку на другие предприятия, технические пластизоли предназначены для непосредственной переработки, преимущественно в искусственную кожу.

Основные методы переработки пластизолей в изделия - окунание (макание) в ванну с последующей термообработкой, заливка в форму, экструзия (с полученном эластичных профилей), ротационное формование но вращающихся формах, распыление (для нанесения покрытий) и шпредингование (намазыванием на тканевую основу) и процессе получения искусственной кожи.

На основе сильнопластифицированных ПВХ паст изготовляют формопласты и гидропласты.

Формопласт представляет собой эластичную массу желтовато-коричневого цвета, содержащую 23-27% эмульсионного поливинилхлорида, 71-75% дибутилфталата и 2% стеарата кальция. Он получается путем смешения компонентов, и после набухания поливинилхлорида в пластификаторе смесь обрабатывается при 140-150 °С.

Применяется для изготовления форм, для гипсовых отливок, полимербетонных изделий и как промежуточные формы в художественном литье стекла, чугуна и бронзы.

Гидропласт содержит от 10 до 20% поливинилхлорида, 78-88% дибутилфталата и 2% стеарата кальция. Он получается при 140-150°С и непрерывном перемешивании смеси до полного растворения поливинилхлорида в пластификаторе.

Гидропласт применяется для заполнения полостей в зажимных сальниковых приспособлениях сверлильных, токарных, фрезерных и других металлорежущих станков.

Также находит применение газонаполненный ПВХ – пеноПВХ. Плиточный пенопласт выпускают в виде плит размером не менее 500х500х 35 мм от белого до желтого цвета. Из трех существующих способов получения пенополивинилхлорида – сухим смешением компонентов в порошке, из пластизолей и каландрованием – первый является наиболее распространенным.

Условия процесса. По этому способу вначале приготавливают состав из компонентов в смесителе при 45-70 °С, затем в порошкообразную смесь при 100 °С вводят пластификатор (в случае получения эластичных пенопластов) и охлаждают смеси до 30 °С. Исходным сырьем служат эмульсионный ПВХ, газообразователи, метилметакрилат (ММА) и инициатор для полимеризации ММ А. Ниже приведены нормы загрузки компонентов, масс. ч.:

ПВХ эмульсионный 100

ММА 25-28

Порофор (инициатор) 0,8-1,0

Карбонат аммония 10-16

Бикарбонат натрия 8

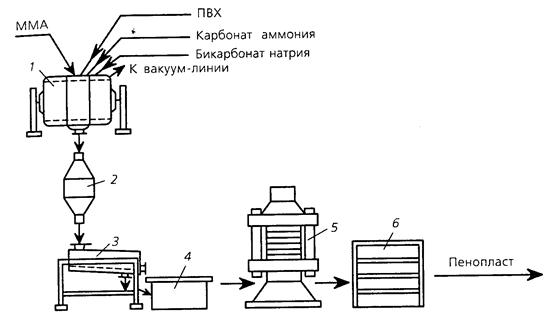

Принципиально технологический процесс получения плит из жесткого пенопласта прессовым методом состоит из следующих стадий: приготовление прессовочных композиций, прессование, вспенивание заготовки, обрезка и упаковка.

Описание техпроцесса. В шаровую мельницу 1 загружают ПВХ, бикарбонат натрия, карбонат аммония, раствор динитрила азобисизомасляной кислоты (порофор ЧХЗ-57) в ММА и перемешивают при 45 °С в течение 18-20 ч (рис. 4.11). В процессе смешения в рубашку мельницы подают воду для охлаждения смеси до заданной температуры. Композицию выгружают в циклон 2, а затем на вибросито 3. Для получения монолитных заготовок просеянную композицию из емкости 4 прессуют в металлических пресс-формах, установленных на плитах гидравлического пресса 5, при 160-170 °С и давлении 18-30 МПа. Продолжительность выдержки примерно 1 мин на 1 мм толщины плиты. При прессовании происходит переход полимера в вязкотекучее состояние и разложение газообразователя. Поскольку при этом давление образующихся газов несколько ниже давления прессования, при охлаждении пресс-форм до 15- 20° С газы остаются в твердом полимере. Извлеченные из пресс-формы заготовки подают в камеры вспенивания б для получения плит пенопласта. Вспенивание проводится в атмосфере насыщенного пара или горячего воздуха при 98-100 °С в течение 1-2 ч. Коэффициент вспенивания 2,6. После достижения заданных размеров плиты пенопласта охлаждают, а затем обрезают по краям.

Рис. 4.11 – Схема производства плиточного жесткого пенополивинилхлорида: 1 - шаровая мельница; 2 - циклон; 3 - вибросито; 4 - промежуточная емкость; 5 - пресс; 6 - камера вспенивания.

Беспрессовым методом массу, состоящую из эмульсионного ПВХ, пластификаторов (дибутилфталата и эфира метакриловой кислоты, способного полимеризо- ваться при нагревании) и инициатора, насыщают под давлением диоксидом углерода и выливают на конвейер. Нагреванием до 160-175 °С (с помощью токов высокой частоты и конвекционным теплом) массу вспенивают, охлаждают и нарезают блоки.

ПеноПВХ негорюч, имеет небольшую теплопроводность, незначительно изменяющуюся во влажной атмосфере, низкую кажущуюся плотность, хорошие звукоизоляционные свойства. Плиты можно эксплуатировать при температурах от -70 до 70°С. Они устойчивы к действию воды, масел, кислот, щелочей, а также плесени.

ПеноПВХ используют в качестве тепло- и звукоизоляционного материала в строительной технике, судо- и авиастроении, машиностроении, вагоностроении. Он применяется также как легкий заполнитель армированных конструкций при изготовлении плавучих средств и амортизационных устройств, в обувной промышленности.

Хлорированный ПВХ (ХПВХ) – носит также название перхлорвинил, содержит 60-68 % С1 (ПВХ – 56,8 % С1). Перхлорвинил получают его хлорированием полимера газообразным хлором в хлорированных углеводородах при 100-115 °С.

Перхлорвинил по внешнему виду – это мелкий порошок белого или бледно-желтого цвета, хорошо растворимый в кетонах, сложных эфирах, хлорированных в ароматических углеводородах. Перхлорвинил обладает высокой химической стойкостью к хромовой смеси, царской водке, фосфорной кислоте, растворам гипохлорита и перманганата калия, аммиака, едких щелочей до 50 ºС, серной и соляной кислот до 50°С и другим агрессивным средам. Теплостойкость перхлорвинила невысока. Перхлорвинил является более теплостойким полимером, чем ПВХ. Уже при 100-105 °С он размягчается, поэтому эксплуатационным пределом считают температуру 85 °С. Разрушающее напряжение при растяжении достигает 65-75 МПа, а относительное удлинение при разрыве 4-5 %.

Перхлорвинил применяется для изготовления лаков и эмалей для антикоррозионной защиты машин, аппаратов, металлических конструкций, морских и речных судов, сельскохозяйственных машин, вагонов; труб для транспортировки жидких отходов производств, для систем водоочистки и канализации; волокна «хлорин», применяемого для получения фильтровальных тканей, транспортерных лент, спецодежды, лечебного белья; в электротехнической промышленности и др.

В целях модификации некоторых свойств ПВХ (растворимости, термостабильности, адгезии, текучести и др.) проводится его сополимеризация с различными непредельными соединениями. Наиболее широко применяются сополимеры ВХ с винилиденхлоридом (ВДХ) и винилацетатом (ВА).

Сополимеры ВХ с ВДХ получают эмульсионным методом. Наибольшее значение приобрели сополимеры, содержащие 40 и 85 % ВДХ. Сополимеры имеют молекулярную массу от 20 000 до 100 000 и обладают плотностью 1400-1500 (до 40 % ВДХ) и 1600-1800 кг/м3 (до 85 % ВДХ).

По свойствам они близки ПВХ, но имеют меньшую температуру размягчения и легче перерабатываются в изделия. Свойства сополимеров, в частности растворимость, разрушающее напряжение при растяжении, удлинение, зависят от состава. Они обладают высокой прочностью, малой горючестью, химической стойкостью к кислотам и многим растворителям (спиртам, бензину, четыреххлористому углероду, скипидару, маслам и эфирам), а также к действию озона и солнечных лучей.

Латексы применяют для пропитки тканей, ковровых изделий, изготовления лаков, красок и эмалей, пригодных для внутренней окраски кают, покрытия аккумуляторов, шахтерских ламп, оборудования и наружных металлических конструкций на химических заводах.

Из сополимеров, содержащих 85 % ВДХ, изготовляют трубы, патрубки, тройники, вентили, корпуса электрических батарей и аккумуляторов. Их применяют в производстве медицинских инструментов и деталей текстильных машин, для изготовления методом экструзии пленок для упаковки химических товаров и пищевых продуктов. Пленки обладают разрушающим напряжением при растяжении 50-100 МПа и относительным удлинением при разрыве 30-40 %.

Сополимеры ВХ с ВА обычно содержат 2-20 % В А. Получают сополимеры в эмульсии, суспензии или в растворителе при температурах 45-70°С по технологии, аналогичной производству ПВХ. Они обладают высокой прочностью, эластичностью, водостойкостью и хорошими диэлектрическими свойствами. Химическая стойкость у сополимеров ВХ с ВА (особенно стойкость к концентрированным кислотам и щелочам) ниже, чем у ПВХ.

Сополимеры ВХ с ВА легче перерабатываются в изделия, чем ПВХ, так как ВА выступает в качестве внутреннего пластификатора. В зависимости от содержания В А сополимеры разделяют на четыре группы:

Первая группа сополимеров (2-6 % ВА) по свойствам близка ПВХ и легче перерабатывается в изделия, если введен пластификатор. Сополимеры используются для получения прозрачных листов и пленок, электроизоляции, искусственной кожи.

Вторая группа сополимеров (9-12 % В А) перерабатывается в твердые и прозрачные изделия без введения пластификатора. Из них изготовляют трубы, листы и пленки для упаковки пищевых продуктов.

Сополимеры третьей группы (12-16% ВА) наиболее распространены, так как хорошо перерабатываются в изделия, легко растворяются и совмещаются с другими полимерами. В течение длительного времени их главным назначением было изготовление грампластинок. В наполненном виде они применяются для изготовления плиток для полов, красок и эмалей.

Четвертая группа сополимеров (20 % ВА и выше) находит ограниченное применение, в основном для производства клеев и покрытий в сочетании с другими полимерами (эфирами целлюлозы, фенолоформальдегидными и другими смолами).

Сополимеры винилхлорида с метилакрилатом (хловинит) и метилметакрилатом (винипроз). Хловинит и винипроз получают в эмульсии. Хловинит, содержащий до 20 % МА, применяется для изготовления листовых материалов, шлангов для электроизоляции кабеля, прокладочных жгутов. Винипроз, содержащий до 50 % ММА, используется в производстве матированных и прозрачных листов. Первые предназначаются для снятия копий с планов и изготовления чертежей, а вторые – для защиты фотосхем, светокопировальных работ, в картографии.

В марке ПВХ цифрами показывается значение константы Фикентчера, которая характеризует его ММ, группу насыпной плотности и, если это необходимо, остаток на сите № 0063. Буквы после цифры указывают на рекомендуемую область применения (М – в мягкие изделия, Ж – в жесткие, С – средневязкие пасты). Например, ПВХ-6358 Ж означает: значение константы Фикентчера – 63, группа насыпной плотности 5 (0,45-0,60 г/см3) остаток на сите 8%, рекомендуется для производства жестких изделий.

|

|

|

|

|

Дата добавления: 2014-12-08; Просмотров: 7274; Нарушение авторских прав?; Мы поможем в написании вашей работы!