КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция 6. Высокоэффективные технологические процессы переработки сырья в металлургическом производстве. Основные процессы автогенной плавки.

|

|

|

|

Автогенные процессы

Большой удельный вес сульфидных концентратов в производстве тяжелых цветных металлов позволяет развивать технологические процессы их переработки, основные главным образом на использовании теплотворной способности сульфидов в качестве топлива с получением богатых по содержанию металлов штейнов и концентрированных отходящих сернистых газов. Такие процессы, получившие распространение под названием автогенных, имеют ряд технико – экономических преимуществ перед используемыми в настоящее время для получения тяжелых цветных металлов.

Преимущества автогенных процессов заключается в полном отсутствии или минимальном расходе при плавке углеродистого топлива, большой единичной мощности агрегатов, высокой производительности труда и меньших капитальных затратах на последующие переделы и для переработки серусодержащих газов. Все это определяет высокую экономическую эффективность автогенных процессов и их большое значение для создания лучших санитарно – гигиенических условий при производстве меди, никеля и свинца.

В процессе отражательной плавки медных сульфидных концентратов из – за больших объемов образующихся металлургических газов низким содержанием SO2 трудно успешно решить задачу использования серы и повышения комплексности использования сырья. Отражательные печи, плавящие сырые концентраты, имеют низкую удельную производительность, требуют большого расхода топлива и значительных затрат на капитальные ремонты. Кроме того, в связи с низкой десульфуризацией в печи штейны получаются бедными, с содержанием меди 20 – 25%. Переработка таких штейнов на черновую медь сопряжена с большим расходом воздуха, образованием значительных объемов слабоконцентрированных конвертерных газов и требует длительного времени.

|

|

|

Аналогичные недостатки имеет и технология электроплавки медно – никелевых концентратов с той лишь разницей, что вместо углеродистого топлива при плавке расходуется большое количество электроэнергии. Применяемый на большинстве свинцовых заводов в СССР и за рубежом способ производства свинца, включающий агломерацию шихты и плавку ее в шахтных печах, характеризуется относительно высоким расходом дефицитного металлургического кокса, большим количеством эксплуатируемого оборудования, значительным объемом слабоконцентрированных агломерационных газов и также нуждается в совершенствовании.

Автогенные процессы, осуществляемые в расплавах, имеют особый механизм плавки. Его элементарные стадии: плавление загруженной шихты и растворение ее компонентов в первичном, хорошо перегретом сульфидно – оксидном расплаве, окисление сульфидов, процессы штейно –шлакообразования.

Автогенные процессы являются прогрессивными способами переработки медьсодержащего сульфидного сырья. В соответствии с концепцией развития металлургии нашей страны доля автогенных процессов в производстве тяжелых цветных металлов будет расширяться. Нужно отметить, что и в нашей стране, и во всем мире доля сульфидного сырья в металлургии тяжелых цветных металлов возрастает, что связано с отработкой окисленных руд, добычей руд с более низких горизонтов. При переработке этих руд целесообразно применять менее энергоемкий альтернативный вариант отражательной плавки – автогенную плавку. К факельным вариантам (с образованием так называемого сульфидного факела) относятся плавки на техническом кислороде (кислородно – факельная плавка – КФП, кислородно – взвешенная циклонно – электротермическая плавка - КИВЦЭТ) и взвешенная плавка КВП (способ Оутокумпу), в которой сульфиды окисляются за счет обогащенного кислородом подогретого воздуха. Продувочные варианты автогенной плавки в какой – то мере аналогичны продувкам сталеплавильных ванн кислородом. Это плавки в жидкой ванне (ПЖВ) продувкой кислородом сбоку и снизу и плавки в конвертерах продувкой сверху. Разрабатываются варианты и шахтной автогенной плавки.

|

|

|

На сегодняшний день более 50 % черновой меди в мире производится с использованием кислородно – взвешенной плавки Оутокумпу.

Автогенные процессы получают все более широкое применение в СНГ 200 и за рубежом, где распространен процесс взвешенной плавки, разработанный финской фирмой «Оутокумпу». В настоящее время по лицензии и при содействии этой фирмы, построено около тридцати установок в различных странах для переработки медных и никелевых концентратов.

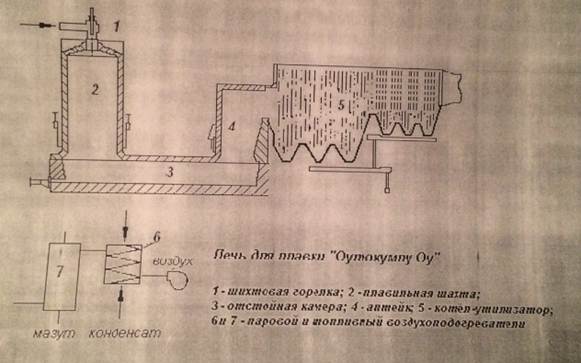

Процесс «Оутокумпу» - финская плавка. Схема установки приведена на Плавильная печь финской плавки имеет две вертикальные шахты — плавильную камеру и аптейк для отвода технологических газов вблизи торцов горизонтальной отстойной камеры. На своде плавильной шахты установлено от одной до четырех шихтовых горелок. Стены камеры выполнены в виде откосов, внутренняя кладка стен — из магнезитового кирпича, внешняя - из шамотного. Между этими двумя слоями кладки установлены вертикальные медные водоохлаждаемые кессоны.

Большие исследования компания «Оутокумпу» ведут по разработке одностадийной технологии получения черновой меди, бедных шлаков, повышению содержания кислорода в дутье и изысканию экономичных путей переоборудования традиционных агрегатов на печи взвешенной плавки.

Печь для плавки во взвешенном состоянии состоит из трех основных частей – реакционной шахты, отстойника и аптейка. Окислительные реакции и плавка протекают в вертикальной реакционной шахте диаметром до 5 м высотой до 10-12 м; высушенный до 0 – 0,5 % влаги концентрат, тонкозернистые флюсы и оборотную пыль подают в печь через одну или несколько вертикальных горелок, установленных в своде реакционной шахты. Горелки устроены таким образом, что шихта подается по оси горелки, а воздушное дутье поступает тангенциально. При этом обеспечивается наилучшее взаимодействие сульфидных частиц шихты окислителем, интенсивное протекание экзотермических процессов и более высокая стойкость горелок.

|

|

|

Рисунок 6.1 – Печь для плавки «Оутокумпу Оу»

Необходимыми условиями более полного завершения реакции окисления являются хороший контакт сульфидов с воздухом, соблюдение постоянной скорости подачи и равномерное распределение шахты в реакционной шахте. В тех частях реакционного пространства, где наблюдается недостаток воздуха, тепла выделяется меньше, и часть шихты в нерасплавленном состоянии будет поступать в отстойник. При избытке воздуха происходит переокисление части железа до магнетита, вызывающее повышение содержания меди в шлаке.

В зависимости от десульфурации содержание меди в штейне колеблется от 45 до 65 %. Шлак содержит 0,8 – 1,5 % Cu и требует дальнейшей обработки. Отходящее печные газы уносят 10 – 14 % пыли от количества подаваемой в печь шихты. Они проходят аптейк с температурой 1270 - 1300° С, поступают в котел – утилизатор и дополнительно в теплообменник, где охлаждаются сответственно до 650 - 700 ° С, и затем направляются на очистку от пыли в электрофильтры. Обычно газы взвешенной плавки перерабатывают на серную кислоту. В особых случаях, когда требуется получение из них элементарной серы, в аптейке печи производят восстановление сернистого ангидрида каким – либо восстановителем.

Плавки во взвешенном состоянии относятся к числу наиболее технологически и аппаратурно отработанных автогенных процессов. Сейчас этот процесс в нескольких разновидностях применяется более чем на 30 заводах медной промышленности мира для переработки медных, никелевых и пирротиновых концентратов.

В отличии от зарубежной практики в СССР развитие автогенных процессов направлено на применение технического кислорода, содержание которого в дутье 60 – 95 %. Такое направление более прогрессивное, так как его осуществление требует меньших капитальных затрат, обеспечивает более полное (по заводу в целом) использование серусодержащих газов и минимальное загрязнение воздушного бассейна.

|

|

|

В нашей стране внедряют, испытывают и разрабатывают (кроме применяемого на Надеждинском заводе) четыре основных процесса автогенной плавки для переработки медных, медно – никелевых, медно – цинковых и свинцовых сульфидных концентратов: кислородно – факельная (КФП), кивцэтная (КИВЦЭТ), плавка в жидкой ванне (ПЖВ) и автогенная шахтная плавка (АШП).

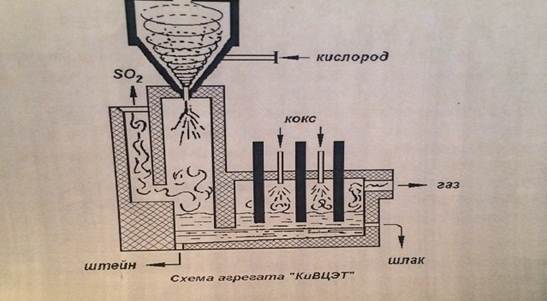

Кивцэтный процесс был разработан в полупромышленном масштабе во ВНИИцветмете в 1964 году. Основными конструктивными узлами кивцэтного агрегата являются плавильная камера и электротермическая печь, разделенные перегородкой в газовом пространстве и соединенные в зоне расплава сифонным каналом. Агрегат оснащен независимыми системами отвода и очистки газов от плавильных и электротермических частей. В своде плавильной камеры установлен циклон или вертикальная горелка для подачи шихты в зону плавления, электропечь оборудована конденсатором для конденсации паров жидкий металл.

Рисунок 6.2 – Схема агрегата «КИВЦЭТ»

Кивцетная плавка (КИВЦЭТ) – сокращенное название очень сложного по технологической структуре пирометаллургического процесса. Его название расшифровывается как кислородно – взвешенная циклонно – электротермическая плавка. Кивцетная плавка впервые была опробована на полупромышленном агрегате в 1964 году на опытном заводе ВНИИцветмета. В дальнейшем процесс прошел длительные испытания на опытно – промышленной установке Иртышского медеплавильного завода применительно к переработке медно – цинковых, медных, медно – свинцово – цинковых и других концентратов.

КиВЦЭТ совмещает в одном агрегате процессы взвешенной и циклонной плавки сульфидного концентрата с электро – термическим обеднением шлака. Подсушенный концентрат подают в циклонную камеру, а кислород вводят в нее тангенциально со скоростью до 150 м/с (рис. 6.е).

Для кивцэтного процесса требуется такая же подготовка шихты, как и для кислородно – факельной или взвешенной плавки, то есть материал должен быть сухим (< 0,5 % влаги) и тонкоизмельченным. Подготовленная с учетом этих требований шихта вдувается кислородом в реакционную зону плавильной камеры; расплав скапливается на поду и протекает через сифонный канал в электротермическую часть, а газы, пройдя охлаждающие, пылеулавливающие и очистные устройства, направляются для переработки на серную кислоту. Уловленные пыли являются оборотным материалом.

Лучшие результаты получены при плавке в кивцэтном агрегате сульфидных свинцовых концентратов. Как известно, в мировой практике основное количество свинца получают восстановительной шахтной плавкой агломерированного сульфидного концентрата.

Хотя этот способ производства свинца за последние десятилетия был существенно усовершенствован (агломерация с дутьем снизу и использованием газов для получения серной кислоты, обогащение кислородом дутье в шахтной плавке и др.), до сих пор не устранены такие его недостатки, как многостадийность переделов, сложность и трудоемкость технологических операций, большое количество оборудования и огромное количество отходящих агломерационных газов.

Кивцэтная технология заложена в проекты реконструкции ряда свинцовых заводов с учетом состава сырья. На УКСЦК и на заводе «Электроцинк» при плавке свинцовых концентратов в кивцэтном агрегате цинк будет переводиться в шлак, на производственном объединении «Дальполиметалл» - в черной металлургии. В проекте кивцэтного комплекса на УКСЦК предусмотрено повысить по сравнению с существующей технологией извлечения свинца на 0,5, цинка на 13,53, меди на 4,34 и серы на 24,7 %.

Сравнительная оценка топливо – энергетических затрат по схемам агломерации – шахтная плавка и кивцэтной технологии показала, что в последнем случае они сокращаются на 46%. Большое значение имеет при этом и экономия дорогостоящего и дефицитного металлургического кокса.

На УКСЦК осуществляется освоение построенного кивцэтного комплекса. Этот процесс и агрегат для переработки свинцового сырья запатентованы во многих странах мира. Некоторые зарубежные фирмы приобрели лицензию на его применение, а в Боливии в 1984 году введен в эксплуатацию завод, работающий по этой технологии.

В автогенных процессах взвешенной и кислородно – факельной плавок, а также в кивцэтном процессе экзотермические реакции окисления сульфидов протекают в основном в газовом пространстве плавильной зоны выше зеркала ванны и требует для своего осуществления тщательной подготовки сырья (тонкого измельчения флюсов и глубокой сушки шихты).

|

|

|

|

|

Дата добавления: 2014-12-10; Просмотров: 3089; Нарушение авторских прав?; Мы поможем в написании вашей работы!