КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция 7. Плавка в жидкой ванне. Автогенная шахтная плавка

|

|

|

|

ПВ – частично кессонированная печь шахтного типа с двусторонним фурменным поясом по длинным сторонам печи с двумя сифонными устройствами для раздельного непрерывного выпуска штейна и шлака, аптейком для отвода технологических газов и сводовыми загрузочными устройствами (рис. 7.1). Оптимальная длина промышленных ПВ определяется их потребной производительностью и может изменяться от нескольких метров до > 30, ширина с учетом физико – химических свойств расплавов и мощности дутьевых устройств 2,5 – 3м, общая высота шахты (от пода до свода) 6 – 6,5м.

Характерная особенность плавки Ванюкова, отличающая ее принципиально от всех известных плавок сульфидных плавок сульфидных концентратов на штейн (кроме шахтной плавки), - плавление и окисление шихты происходит в объеме в основном шлакового расплава, а не в штейне, жидкие продукты плавки перемещаются в печи в вертикальном направлении – сверху вниз. В результате наряду с получением сразу шлаков конечного состава обеспечивается получение в самой печи шлаков, не требующих дополнительного обеднения.

Рисунок 7.1 - Печь Ванюкова

В МИСиСе разработан принципиально новый автогенный процесс плавки сульфидного сырья в жидкой ванне. Отличительные особенности этого процесса: сжигание сульфидов в шлаковом расплаве при энергичном барботаже ванны газами и вертикальное движение расплава в печи сверху вниз позволили создать наилучшие условия для протекания всех физико – химических процессов. Процесс ПЖВ имеет следующие преимущества:

1) Более тесный контакт между сульфидами и кислородом, что позволяет загружать в печь как мелкий, так и крупнокусковой материал с содержанием влаги до 6 – 8%;

2) Минимальный пылевынос при плавлении материала в расплаве, не превышающий, как правило, 1 – 1,5% от загружаемой шихты;

3) Лучшие условия для отстаивания шлака и снижения потерь с ним меди благодаря укрупнению образующихся при окислении и плавлении сульфидов мелких капелек штейна в результате непрерывного перемешивания расплава;

4) Минимальные потери тепла через стенки печи ввиду ограниченного реакционного пространства; больше тепла расходуется на плавление, удельная производительность печи 1 м2 площади пода печи;

5) Подача окислителя непосредственно расплав и высокая степень использования кислорода позволяют регулировать атмосферу в печи от окислительной до восстановительной с целью создания необходимых условий для возгонки летучих компонентов шихты.

6) Для промышленной проверки процесса ПЖВ на НГМК сооружена печь с площадью сечения в области фурм 20 м2 . Печь оснащена боковыми медными водоохлаждаемыми фурмами. Стены печи выложены из медных кессонов, уровень расплава в печи (при спокойной ванне) на 400 – 500 мм выше фурм. Для плавки использовали медный (медно – никелевый) концентрат с влажностью 6 – 8%, кусковую руду (-60 мм) и кварц (-50 мм). Загрузку печи осуществляли сверху непосредственно в ванну печи. Плавку вели на дутье, обогащенном кислородом до 65 – 70%. Штейн и шлак выпускали через сифонные устройства с противоположных торцов печи. Шлак в расправленном виде отвозили в отвал, штейн направляли на конвертирование.

На печи ПЖВ получены следующие показатели: удельный проплав печи ПЖВ 72,1 т/(м2·сут); содержание меди в штейне 47,5%, в шлаке 0,65%; пылеунос не превышал 0,5%, содержание SO2 в газах 20 – 30%. Извлечение металлов с учетом возврата пыли составляло, %: Cu 97,5; Ni 94,8; Со 55,1. Расход технологического кислорода равен 164 м3/т шихты, условного топлива 38,2 кг/т шихты.

Печь ПЖВ работает на НГМК уже много лет. За это время проплавлено сотни тысяч тонн шихты. Процесс и агрегат показали себя надежными в эксплуатации. Вместе с тем выявились и отдельные недостатки: малая тепловая инерция печи, возможность быстрого переокисления оксида железа (II) до магнетита, несоответствие охлаждающей жидкости условиям работы печи и другие.

Учитывая высокие технико – экономические показатели процесса ПЖВ, в Министерстве цветной металлургии СССР принято решение о строительстве опытно – промышленных комплексов ПЖВ на медеплавильных заводах, в том числе и на НГМК, для отработки в промышленном масштабе всех технологических параметров и конструктивных узлов печи и пылегазоочистного оборудования. Агрегат ПЖВ на НГМК уже вступил в строй. В середине 1985 г. на Балхашском комбинате уже введен в эксплуатацию комплекс ПЖВ в составе печи, котла – утилизатора и пылегазоочистного оборудования. Газы используются в производстве серной кислоты.

Плавка в жидкой ванне получила и другое аппаратурное оформление. На комбинате «Североникель» по совместным разработкам с Гипроникелем и по проекту последнего в конце 1982 года. Построен стационарный автогенный агрегат с верхним кислородным дутьем, напоминающий по внешнему виду вертикальный конвертер. Агрегат предназначен для плавки сульфидной медно – никелевой руды с высоким содержанием серы (до 33%) и железа (до 44%). Для обеднения шлаков в комплексе установки включена электропечь. Отходящие из агрегата газы, содержащие до 30%, после охлаждения в котле – утилизаторе направляются на производства серной кислоты. Штейны автогенной плавки, содержащие 45 – 55% (Cu + Ni), поступают в конвертеры действующего завода для переработки на файнштейн. Шлаки после обеднения в электропечи содержат 0,1% Cu и около 0,05% (Ni + Cu). В настоящее время агрегат находится на стадии освоения.

Таблица 1

| Показатель | АШП | ПЖВ | КФП | ВП | КИВЦЭТ | ОП |

| Удельный проплав т/(м2·сут) | 65 - 70 | 50 - 60 | 7,5 | 3 - 5 | 4 -5 | |

| Расход топлива от шихты, % | - | - | - | - | - | |

| Содержание меди в штейне, % | ||||||

| Содержание меди в шлаке без обеднения, % | 0,4 – 0,5 | 0,5 – 0,6 | 1,0 – 1,5 | 1,0 - 1,5 | 0,4 | 0,5 – 0,7 |

| Пылеунос, % | 2 - 4 | 1,0 – 1,5 | 6 - 10 | 6 - 10 | 5 - 7 | 3 - 4 |

| Содержание кислорода в дутье, % | 60 - 75 | |||||

| Извлечение элементарной серы, % | 30 - 35 | - | - | - | - | - |

| Содержание SO2 в газах, % | 16 - 18 | 20 - 40 | 50 - 75 | 10 - 12 | 50 - 75 | 1,0 - 1,5 |

| Влажность шахты, % | 5 - 6 | 6 - 8 | 6 - 8 | |||

| Крупность шахты, % | 20 - 150 | 0,07 | 0,07 | 0,07 | 0,07 | |

| Температура отходящих газов, ° С | до 450 | 1200 - 1300 | 1200 - 1300 | 1200 - 1300 | 1200 - 1300 |

В Гвинцветмете разработан новый процесс – автогенная шахтная плавка (АШП). Опытные работы проводят на экспериментальном заводе института в Рязани. Полупромышленная шахтная печь с площадью сечения в области фурм 1х1 м2 имеет высоту 6,7, два ряда фурм и повторяет в своей конструкции все основные элементы промышленных шахтных печей. Установка оснащена пылеулавливающими устройствами и конденсатором серы.

Печь предназначен для автогенной плавки сульфидного плавки сульфидного сырья с использованием кислорода и природного газа для внутрипечного восстановления сернистого газа. Процесс испытан для переработки медной пиритной, медно – цинковой и медно – никелевой пирротиновой руд.

При плавке кусковой меди пиритной руды состава, %: Cu 1,6 – 2,3; Zn 1,2 – 2,5; S 44 - 48; Al 35 - 37; SiO2 2 – 6 без расхода топлива на дутье обогащенном кислородом (в среднем до 30%) установлено, что путем изменения содержания кислорода в дутье можно регулировать процесс десульфурации в широком диапазоне с увеличением содержания в штейне в 30 и более раз. Степень десульфации достигает 90 % и выше. Получаемые штейны содержат 20 – 30, а шлаки 0,25 – 0,35% Cu.

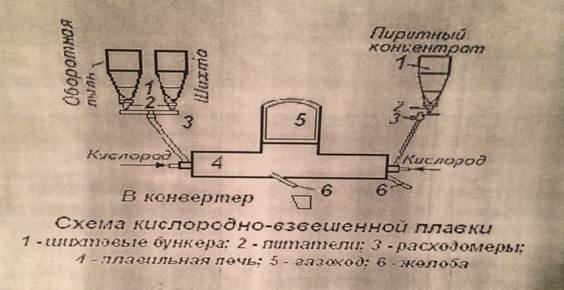

Кислородно – факельная (взвешенная) плавка (КФП, или КВП) – разновидность автогенной плавки во взвешенном состоянии. Особенности КВП – применение в качестве дутья технологического кислорода и сжигание сульфидов в горизонтальном факеле, образуемом струей чистого кислорода, подаваемого в печь под давлением. Печь для плавки во взвешенном состоянии на кислородном дутье представляет собой плавильный агрегат с горизонтальным рабочим пространством с горелками для сжигания сульфидов, установленными на обоих торцах печи (рис. 7.2.). При этом на передней стенке сжигают рядовой медный концентрат, а на противоположной – пиритный, при сжигании которого будет образовываться бедный штейн, необходимый для промывки первичных шлаков и их внутрипечного обеднения.

Рисунок 7.2 - Схема кислородно – взвешенной плавки

Кислородно – факельная плавка освоена в промышленном масштабе на АГМК. Впервые этот процесс был применен на заводе «Коппер - Клифф» (Канада). В Советском Союзе научные разработки процесса были начаты в 1959 г. в Гинцветмете, ВНИИ цветмете и других организациях.

Необходимым условием успешной работы комплекса КФП является тщательная подготовка шихты – тонкое измельчение флюсов и глубокая сушка шихты до содержания влаги 0 – 0,5 %. Флюсы измельчают в шаровых мельницах в виде пульпы. Сушку шихты проводят в две стадии – барабанных сушилках и трубах – сушилках. На первой стадии содержание влаги снижается с 12 – 16 до 6 – 7 %, а на второй – с 6-7 до 0-0,5 %. Трубы – сушилки хорошо зарекомендовали себя в практике работы комбината. Выявлены следующие их преимущества: простота конструкции и обслуживания, получение сухого мелкодисперсного продукта, не требующего дополнительного измельчения, возможность совмещения с сушкой вертикального пневмотранспорта шихты к бункерам печи. Сушку проводят при скорости газов 12 – 14 м/с, начальной температуре газов 450 °С и конечной 110° С.

Транспортировка шихты к печи и ее дозировка осуществляются пневмотранспортом и аэрозольным питателем.

Печь кислородно – факельной плавки имеет прямоугольную форму длиной 20 м, шириной 6 м и высотой 5,5 м с площадью пода, равной 120 м2. Аптейк расположен посередине длины печи. Отходящие газы с температурой 1300 - 1350° С поступают в котел – утилизатор, непосредственно примыкающий к печи. Газы содержат 70 – 75% сернистого ангидрида, 400 – 500 г/м3 пыли и после очистки в циклонах и электрофильтрах направляются в сернокислотное производство. Пылевынос составляет 7 – 8%.

В котле – утилизаторе газы охлаждаются с 1300 до 450° С. При этом из них осаждается 30 – 40% пыли. После прохождения системы пылеулавливания запыленность газов составляет 0,3 – 0,7 г/м3 . К.п.д. пылеулавливающих установок достигает 99,5 %. В связи с тем, что уловленная в котле – утилизаторе, циклонах и электрофильтрах пыль поступает в оборот, а в промывном отделении сернокислотного цеха газы очищаются от пыли практически нацело, потери в атмосферу при кислородно – факельной плавке минимальные. При расходе технического кислорода 220 м3/т шихты и степени десульфуризации 70 – 75% производительность печи составляет 10 т/(м2·сут), содержание меди в штейне 45%, а сернистого ангидрида в отходящих газах 65 – 70%. Благодаря высокой концентрации сернистого газа стало возможным перерабатывать часть конвертерных газов на серную кислоту путем смешения их с газами кислородно – факельной плавки.

К недостаткам кислородно – факельной плавки следует отнести довольно высокое (1,0 – 1,2%, редко ниже 1%) содержание меди в шлаках. Эти шлаки не являются отвальными и требует обеднения. В настоящее время их подвергают измельчению и флотации совместно с рудой на обогатительной фабрике. При этом около 70% Cu извлекается из шлака в концентрат, содержащий до 18% Cu.

Факельная плавка медных концентратов на техническом кислороде или на обогащенном дутье имеет по сравнению с плавкой в отражательных печах следующие преимущества: высокая степень извлечения серы из сырья за счет получения небольшого объема высококонцентрированных по сернистому ангидриду отходящих газов; получение богатых по содержанию меди штейнов за счет высокой десульфурации в печи; автогенность процесса; более высокая (в 2 раза) удельная производительность печей; более высокая степень автоматизации процесса и герметизации агрегата, что облегчает условия труда и улучшает санитарно – гигиеническую атмосферу в плавильном цехе.

Результаты исследовательских работ показывают, что процесс КФП (как и взвешенная плавка, разработанная фирмой «Оутокумпу») пригоден главным образом для переработки медного и никелевого сульфидного сырья с небольшим содержанием цинка, свинца и других «летучих» металлов. Для полиметаллического сырья при наличии в рудах и концентратах значительных количеств цинка и свинца более пригоден кивцетный процесс, совмещающий кислородно – взвешенную плавку в циклоне с доработкой расплава в электропечи.

|

|

|

|

|

Дата добавления: 2014-12-10; Просмотров: 4587; Нарушение авторских прав?; Мы поможем в написании вашей работы!