КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Обоснование технологической схемы производства

|

|

|

|

В зависимости от вида подготовки сырьевой смеси к обжигу применяют три способа производства портландцементного клинкера — мокрый, сухой и комбинированный [6].

При мокром способе подготовка и смешивание сырьевых материалов осуществляются в присутствии воды, а при сухом материалы измельчают и смешивают в сухом виде.

Каждый из этих способов имеет свои положительные и отрицательные стороны. В присутствии воды облегчается измельчение материалов и проще достигается однородность смеси. Но расход тепла на обжиг сырьевой смеси при мокром способе на 30—40% больше, чем при сухом. Кроме того, значительно возрастает необходимая емкость печи при обжиге «мокрой» сырьевой смеси, так как значительная часть ее выполняет функции испарителя воды.

Результаты технико-экономического анализа мокрого и сухого способов производства портландцемента определили третий — комбинированный способ. Сущность его заключается в том, что сырьевую смесь подготовляют по мокрому способу, затем смесь максимально обезвоживают (фильтруют) на специальных установках и в виде полусухой массы обжигают в печи. Таким образом, комбинированный способ производства портландцемента сочетает в себе преимущества мокрого и сухого способов [7].

Для производства портландцемента по мокрому способу в качестве сырья применяют твердый известняк, глину или мел. Твердый известняк подвергают двух- трехстадийному дроблению в щековых дробилках. Глину предварительно измельчают в валковых дробилках, затем перерабатывают в водную суспензию в болтушках. Если вместо известняка используют мел, то его измельчают в мельницах самоизмельчения или распускают в болтушках. Глиняный или меловой шлам и раздробленный известняк в соотношении, соответствующем требуемому химическому составу клинкера, транспортируют в сырьевую мельницу для совместного помола. Полученный сырьевой шлам влажностью 32—45 % перекачивают насосами в вертикальные резервуары (шламбассейны), где он корректируется для достижения заданного химического состава. Откорректированный шлам из вертикальных шламбассейнов поступает в горизонтальные шламбассейны, где и хранится до подачи в печь для обжига. Обжиг сырьевого шлама осуществляется в длинных вращающихся печах. Полученный клинкер охлаждают в холодильниках, дробят совместно с гипсом и добавками, а затем направляют для помола в цементные мельницы или для хранения на склад. Из мельницы цемент транспортируют в силосные склады, а затем потребителям.

При производстве цемента сухим способом известняк и глину после предварительного дробления и сушки загружают в сырьевую сепараторную мельницу для одновременного помола и сушки, в результате чего получают сухую сырьевую муку с остаточной влажностью 1—2%. На большинстве новых цементных заводов для сухого помола применяют мельницы «Аэрофол», в которых совмещены процессы мелкого дробления, сушки и помола. Сырьевая мука подается в гомогенизационные смесительные силосы, в которых производится ее усреднение и корректирование состава, а также создаются запасы муки, необходимые для бесперебойной работы печей. От-корректированная по составу сырьевая мука поступает в систему циклонных теплообменников, состоящую из нескольких ступеней. Там она высушивается, дегидратируется и частично декарбонизируется во взвешенном состоянии. Из циклонов мука подается на обжиг во вращающуюся печь, готовый клинкер пересыпается в холодильник. После охлаждения клинкер поступает на склад. Все последующие технологические операции аналогичны соответствующим операциям мокрого способа.

При комбинированном способе производства портландцемента сырьевая смесь в виде шлама, полученного по мокрому способу, выходит из сырьевой мельницы с влажностью 32—45 % транспортируется в вертикальные шламбассейны, где корректируется до получения требуемого химического состава. После этого шлам обезвоживают (фильтруют) в вакуум- или фильтр-прессах до влажности 16—20 %. Полученную сырьевую смесь («сухарь») смешивают с пылью для снижения влажности до 12—14 %, а затем подвергают грануляции (формованию). Смесь в виде гранул обжигают во вращающихся печах [6].

При высокой природной влажности сырья оказывается целесообразным мокрый способ. Если же в этом случае применить сухой способ, все равно потребуется испарять значительное количество воды. Мокрый способ оказывается более выгодным и при использовании двух мягких компонентов (глины и мела). Измельчение их легко достигается разбалтыванием в воде, тогда как твердые компоненты (известняк, глинистый мергель) могут быть измельчены только в мельницах, потребляющих много электроэнергии. Из этого вытекает, что при наличии двух твердых сырьевых компонентов целесообразно организовать производство портландцемента по сухому способу [7].

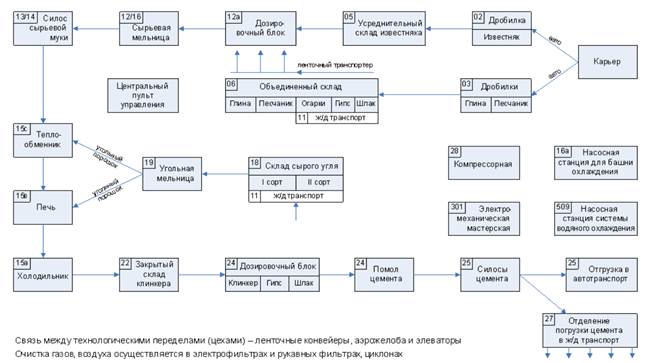

В моем курсовом проекте используется мокрый способ производства клинкера. Рассмотрим технологическую схему более подробно (Рис.1) (приложение 1)

Рис. 1- Технологическая схема производства портландцемента

1 - молотковая дробилка;

2 – мельница «Гидрофол»;

3 - склад сырья;

4 – валковые дробилки;

5 - мельница мокрого помола «Гидрофол»;

6 –трубная мельница;

7 – гомогенизационные силосы;

8 -горизонтальный шламбассейн;

9 - вращающаяся печь;

10 - холодильник;

11 - клинкерный склад;

12 - мельница;

13 - силос цемента.

Рис.2 Структурная схема производства портландцемента по мокрому способу.

Приготовление сырьевой смеси включает: дробление известняка, глины и добавок, дозирование, совместный тонкий помол и смешение компонентов, корректирование состава полученной смеси (шлама) и ее хранение. (Рис 2.)

При изготовлении 1 т портландцемента приходится измельчать до 2,5—3 т сырья, угля и клинкера. На это расходуется более 60—80% общего количества энергии, затрачиваемой на производство цемента.

В производстве портландцемента по мокрому способу - сырье размалывают в мельницах со значительным количеством воды — мокрый помол (обычно при содержании воды до 36 — 42% массы сухого вещества).

Измельчение подаваемого в мельницу материала в один рабочий цикл до требуемой дисперсности называется одноступенчатым. При измельчении «на проход» получают материал в готовом виде (измельчение «по открытому циклу»).

Применяют также измельчение «по замкнутому циклу», когда материал, выходящий из мельницы, подвергается разделению (классификации) на готовый продукт и «возврат», идущий в ту же мельницу на дальнейшее измельчение до требуемой дисперсности.

При двух- или трехступенчатом измельчении исходный материал подвергают дроблению или помолу последовательно в двух или трех машинах. При этом из измельчаемого материала после каждой ступени соответствующими аппаратами (грохотами, сепараторами, гидроциклонами и т. п.) может быть извлечен продукт с необходимой степенью дисперсности.

Материалы, подвергаемые измельчению, часто различаются по влажности, прочности, твердости, вязкости и т. п. Эти свойства предопределяют выбор механизмов для их грубого и тонкого измельчения.

В настоящее время значительное распространение начинает получать дробление известняков в две стадии с установкой для первичного дробления молотковых дробилок (в том числе и ударно-отражательных), пригодных для измельчения глыб размером 1200—2000 мм до продукта с размером зерен 0—25 мм. Производительность этих дробилок 200 — 1000 т/ч.

Переработка мягких, пластичных, часто весьма влажных пород (мергелей, глин и т. п.) в щековых и молотковых дробилках вызывает значительные осложнения. Поэтому для измельчения глины, мела, мягкого известняка и т. п. применяют валковые дробилки. При измельчении относительно твердых непластичных материалов используют дробилки с рифлеными валками, вязких материалов — зубчатые со скребками, очищающими углубления между зубьями.

Обычно влажные, липкие материалы перерабатывают в две стадии. На первой стадии используют щечно-валковые или щековые дробилки, на второй — молотковые с подвижными стенками (самоочищающиеся).

Полученный дробленый известняковый щебень (или крупка) с глиняным шламом направляются далее на совместный помол в шаровую мельницу через весовые дозаторы непрерывного действия е автоматическим управлением, что обусловлено необходимостью строго выдерживать соотношение по массе между компонентами.

Совместное измельчение известняка и глины в присутствии воды обеспечивает тщательное перемешивание исходных материалов. С этой же целью вместе с ними измельчают и корректирующие добавки (например, огарки), если заведомо известно, что химический состав двух исходных компонентов не позволяет получить клинкер заданного минералогического состава.

Помол сырьевых материалов е шаровых мельницах можно осуществлять по открытому и замкнутому циклам.

При помоле в открытом цикле материалы должны достаточное время находиться в мельнице. Обычно применяют трубные мельницы длиной 13 и 15 м и диаметром 2,6 и 3,2 м с двумя камерами. Их часовая производительность при мокром помоле сырья средней твердости до 8—10% остатка на сите № 008 соответственно достигает 35—40 и 70—80 т (сухого материала). Средний расход электроэнергии в этих мельницах — около 20 кВт-ч/т. К мельницам, работающим по замкнутому циклу совместно с грохотами или циклонами разных типов, относится мельница размером 3,2х8,5 м с производительностью по мягким материалам до 150—230 т/ ч. Замкнутая схема помола позволяет увеличить производительность мельниц на 20—30% и снизить удельный расход электроэнергии на 15—20%.

Корректирование состава шлама.

При смешивании известняка с глиной не всегда удается сразу получить шлам требуемого химического состава вследствие разнородности сырья, несовершенства дозирующих устройств и других факторов. В связи с этим возникает необходимость в систематическом контроле содержания компонентов в сырьевой смеси и в случае отклонения от принятых значений в корректировании состава шлама. Для этого в него вводят недостающий компонент в соответствующем количестве.

В зависимости от состава и однородности сырья, а также от состава и качества выпускаемого цемента сырьевую смесь корректируют по заданному содержанию в ней углекислого кальция (по титру), а также по требуемому коэффициенту насыщения и одному из модулей.

Корректируют и усредняют шламы в вертикальных или горизонтальных резервуарах (шламбассейнах). Наиболее простой способ корректирования по содержанию углекислого кальция в смеси карбонатного и глинистого компонентов состоит в следующем. Из шаровых мельниц глино-известняковый шлам насосами перекачивают в один из шлам-бассейнов. В другой бассейн подают приготовленный аналогичным образом шлам с заведомо низким (или высоким) содержанием углекислого кальция. После тщательного перемешивания определяют содержание углекислого кальция в шламах, находящихся в обоих бассейнах (их титр). По титрам устанавливают то соотношение, в каком надо смешать оба шлама для получения при обжиге клинкера с заданным количеством окиси кальция. В установленном соотношении шламы из первого и второго бассейнов перекачивают в третий бассейн. После тщательного перемешивания определяют титр смешанного шлама. Шлам признают пригодным для обжига, если его титр соответствует заданному.

Обжиг сырьевой смеси.

Для обжига сырьевой смеси как при мокром, так и при сухом способе производства почти исключительно применяются вращающиеся печи(Рис. 3). При сухом способе производства иногда используют шахтные печи. Длина современных вращающихся печей при мокром способе производства достигает 150—185 м и более, а диаметр — 4 — 7 м.

Печь имеет корпус, представляющий собой барабан длиной 150—185 м, сваренный из стальных обечаек. Корпус устанавливается на фундаменте с уклоном по длине 3—4°. На нем закреплены бандажи, опирающиеся на роликовые опоры, а также венцовая шестерня, через которую печь приводится во вращение электродвигателем. Обычно частота вращения находится в пределах 0,5—1,2 об/мин, причем она может изменяться. Приподнятая часть печи является холодным концом, входящим в пылеосадительную камеру через уплотняющее устройство, которое препятствует подсосу наружного воздуха. Для защиты от воздействия горячих газов и для уменьшения теплопотерь корпус печи изнутри футеруют. Огнеупорные материалы для этой цели выбирают с учетом температуры газов в разных зонах печи, а также основности обжигаемого материала. Широко применяют шамотный и многошамотный кирпич, а также высокоглиноземистые и талькомагнезитовые огнеупоры. Для зоны спекания преимущественно используют хромомагнезитовый, периклазошпинелидный и магнезитохромитовый кирпич.

Рис.3. Вращающаяся печь размером 5x185 м:

В печной агрегат входят также шламовый питатель, пылеосадительная камера, электрофильтры для очистки дымовых газов от пыли, дымосос, горячая головка печи, вентилятор для подачи в печь смеси воздуха с угольным порошком, колосниковый холодильник переталкивающего типа, предназначенный для охлаждения клинкера.

Одним из элементов печей являются встроенные в них разного вида теплообменники, предназначаемые для интенсификации процессов теплоотдачи от печных газов обжигаемому материалу. В качестве теплообменников применяют фильтры-подогреватели, образуемые, в частности, плотно навешенными цепями на протяжении 5—7 м длины печи вблизи ее холодного конца. Печные газы фильтруются через цепи, смоченные шламом, нагревают его, а сами обеспыливаются. Применяются подогреватели и других конструкций. Кроме того, устраивают цепные завесы в холодном конце до участка печи, где температура газов не превышает 700—800° С. Длина цепей может достигнуть 2 км и более. Цепные завесы состоят из цепей, подвешенных в одной точке (свободновисящие) или в двух точках (гирлянды); чаще всего применяют комбинированную навеску цепей. В цепной зоне материал подсушивается до влажности 8—12%. В зонах печи с температурой газов 700—1100° С устанавливают и другие теплообменники (ячейковые, цепные, экранирующие и т. п.), изготовляемые из жароупорного металла или керамических огнеупоров.

Вращающаяся печь работает по следующей схеме. Шлам из шламбассейна перекачивается насосом в распределительный бак, установленный над печью. Отсюда он через ковшовый питатель или автоматический шламопитатель поступает в печь.

С противоположной стороны в печь вентилятором нагнетается уголь в виде пылевоздушной смеси, которая поступает из углепомольного отделения, размещаемого обычно вблизи печного агрегата. Попадая в раскаленное пространство, уголь воспламеняется и начинает гореть. Образующиеся дымовые газы проходят через всю печь, отдавая свое тепло обжигаемому материалу. По выходе из печи газы с температурой 150—200° С направляются через соединительную (пылеосадительную) камеру в электрофильтры, где очищаются от пыли. К этим печам обычно устанавливают горизонтальные электрофильтры со степенью очистки 96—98%. Содержание пыли в очищенных газах по санитарным нормам не должно превышать 0,09 г/м3. Расход электроэнергии на очистку 1000 м3 газа достигает 0,13—0,2 кВт • ч.

Очищенные газы дымососом через трубу выбрасываются в атмосферу. Уловленная пыль в зависимости от ее свойств используется по-разному. Если по химическому составу она мало отличается от шлама, то тем или иным способом ее возвращают в печь. При повышенном количестве в пыли с щелочных соединений ее можно использовать в качестве местного вяжущего. При значительном содержании калийных соединений пыль применяют иногда в качестве удобрения в сельском хозяйстве.

Шлам, проходя через печь и подвергаясь воздействию газов все более высокой температуры, претерпевает ряд физических и физико-химических превращений. При температурах же 1300—1500° С материал спекается, причем образуются клинкерные зерна размером до 15—30 мм и больше. Пройдя зону высших температур, клинкер начинает охлаждаться потоками более холодного воздуха, поступающего из холодильника. Из печи он выходит с температурой 1000—1100° С и направляется в колосниковый холодильник.(Рис. 4)

Здесь он охлаждается до температуры 30—50° С воздухом, протягиваемым через слой материала толщиной 20—25 см.

Рис. 4. Схема колосникового охладителя клинкера типа «Волга»:

Нагретый воздух из первого отделения холодильника направляется в зону горения топлива, а частично выбрасывается в атмосферу непосредственно или обеспыленный.

Охлажденный клинкер при периодических возвратно-поступательных движениях подвижных колосников перемещается вдоль холодильника и попадает на колосниковый грохот и далее в дробилку и бункер. Сюда же направляются и мелкие фракции клинкера, провалившиеся между колосниками, а также прошедшие через ячейки грохота.

Измельченный клинкер металлическими ячейковыми, вибрационными и конвейерами других типов передается на склад. Хранят клинкер в закрытых или открытых складах с учетом климатических условий в районе размещения завода. В последнее время начинают использовать для хранения силосные склады.

Со складов с помощью тех или иных транспортных механизмов клинкер и добавки подают в бункера цементных мельниц для помола [5].

|

|

|

|

|

Дата добавления: 2014-12-10; Просмотров: 3074; Нарушение авторских прав?; Мы поможем в написании вашей работы!