КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Расчет цепной передачи

|

|

|

|

1. Определим шаг цепи, р, мм:

, (57)

, (57)

где Т1 – вращающий момент на ведущей звездочке, в нашем случае Т1 = Т3= 0,307 кНм;

Кэ – коэффициент эксплуатации, представляет собой произведение пяти

поправочных коэффициентов, учитывающих различные условия работы

передачи:

Кэ=KG ∙ KC∙ K  ∙KРЕГ ∙Kр (см.табл.12), тогда

∙KРЕГ ∙Kр (см.табл.12), тогда

Кэ=1.2 ∙ 1.5 ∙ 1 ∙1.1 ∙ 1.75=2,445

Z1-число зубьев ведущей звездочки

Z1=29-2u,

где u=1,953 (см. раздел 1 «Кинематический расчет привода»);

тогда Z1=29-2 ∙ 1,953 =25,1, принимаем Z1=25.

V-число рядов цепи.

Выбираем однорядную цепь, тогда V=1.

[рц]-допускаемое давление в шарнирах цепи, Н/нм2(см.табл. 13), при

3 =10,46 c-1,

3 =10,46 c-1,  = 100мин-1, [рц]=35 МПа.

= 100мин-1, [рц]=35 МПа.

По формуле (57) определим

= 26,4 мм

= 26,4 мм

по табл. 14, принимаем p=31,75мм.

2. Определим число зубьев ведомой звездочки:

Z2= Z1×u (58)

Z2= Z1∙u=25 ∙ 1,953=48,825.

Полученное значение Z2 округляем до целого нечетного числа Z2=49.

Для предотвращения соскакивания цепи максимальное число зубьев ведомой звездочки ограничено: Z2≤120.

3. Определим фактическое передаточное число Uф и проверим его отклонение и от заданного U:

.

.

4. Определим оптимальное межосевое расстояние, мм.

Из условия долговечности цепи

а = (30…50)p (59)

где p – стандартный шаг цепи. Получаем по формуле (59):

а=40 ∙ 31,75=1270 мм

тогда ар=а/p=30…50-межосевое расстояние в шагах.

5. Определим число звеньев цепи Lр:

. (60)

. (60)

Получаем:

= 152,3.

= 152,3.

Принимаем Lр = 152

6. Уточним межосевое расстояние в шагах:

.(61)

.(61)

Пользуясь формулой (61) получим численное значение ар:

ар=  = 57,89.

= 57,89.

7. Определим длину цепи, L, мм:

L= Lр  р (62)

р (62)

L= Lр  р= 152

р= 152  31,75 = 4835,52 мм

31,75 = 4835,52 мм

8. Определим диаметр звездочек, мм:

Диаметр делительной окружности:

Ведущей звездочки:

. (63)

. (63)

Ведомой звездочки:

.

.

По формуле (63) получаем, что:

= 254,0 мм,

= 254,0 мм,

= 473,8 мм

= 473,8 мм

диаметр окружности выступов:

ведущей звездочки:

(64)

(64)

ведомой звездочки

где К=0,7 – коэффициент высоты зуба;

К2 – коэффициент числа зубьев;

КZ1 = сtg (180  /Z1 = сtg (180°/25 = 7,9 – ведущей звездочки;

/Z1 = сtg (180°/25 = 7,9 – ведущей звездочки;

Кz2=ctg 180º/Z2= ctg180º/49=15,1 – ведомой звездочки;

λ= p/d1=31,75/9,53=3,2 – геометрическая характеристика зацепления; в этом случае d1 – диаметр ролика шарнира цепи (см. табл. 14), d1=9,53 мм

по формуле (64) получаем:

Dе1=p ×(К+Кz1-  )=31,75×(0,7+7,9-

)=31,75×(0,7+7,9-  )=270,06 мм

)=270,06 мм

Dе2=p×(К+Кz2-  )=31,75×(0,7+15,1-

)=31,75×(0,7+15,1-  )=498,79 мм.

)=498,79 мм.

Диаметр окружности впадин:

ведущей звездочки:

Di1=dд1- (d1-0,175 ×  ) (65)

) (65)

ведомой звездочки:

Di2=dд2- (d1-0,175×  ).

).

Подставив первое выражение (65) известные величины определим:

Di1=254,8- (9,53-0,175 ×  )=247,25 мм

)=247,25 мм

Di2=473,8- (9,53-0,175 ×  )=468,07 мм.

)=468,07 мм.

9. Проверим частоту вращения меньшей звездочки n1, об/мин

n1 ≤ [n]1, (66)

где n1 – частота вращения тихоходного вала редуктора, об/мин (на этом валу

расположена меньшая звездочка)

n1= n3=  =

=  =99,9=100 мин-1;

=99,9=100 мин-1;

[n]  =15 ×

=15 ×  /р – допускаемая частота вращения.

/р – допускаемая частота вращения.

[n]  =15 ×

=15 ×  /31,75=472,44мин-1

/31,75=472,44мин-1

По формуле (66) получаем, что условие выполняется:

n1 ≤ [n]1,

100 < 472,44

10. Проверим число ударов цепи о зубья звездочек W, с-1

W ≤ [W], (67)

где W=4 ×z1 × n1/(60×Lp) – расчетное число ударов цепи,

W=4 ×z1× n1/(60×Lp)= 4×25×100/(60×152.3)» 1,1.

[W] = 508/ р – допускаемое число ударов,

[W] = 508/ 31,75=16.

По формуле (67) проведем проверку условия:

W ≤ [W]

1,1≤ 16, условие выполнено.

12. Определим фактическую скорость цепи.

V= z1×p× n1/(60×  ), (68)

), (68)

где z1; p; n1= n3; определяли ранее.

По формуле (68) определяем фактическую скорость цепи:

V= z1×p× n3/(60×  )= 25×31,75× 100/(60×

)= 25×31,75× 100/(60×  )=1,32 м/с.

)=1,32 м/с.

13. Определяем окружную силу, передаваемую цепью Ft, H:

Ft=Р1×  / V, (69)

/ V, (69)

где Р1 – мощность на ведущей звездочке (на тихоходном валу редуктора), кВт:

Р1= Р3=Т3×ω3=0,302×10,46=3,16 кВт.

Тогда, согласно выражению (69) получим, что:

Ft=Р3×  / V=3,16×

/ V=3,16×  /1,32=2393,9 Н.

/1,32=2393,9 Н.

14. Проверим давление в шарнирах цепи Рц, МПа:

Рц =Ft×Кэ/А ≤ [Рц], (70)

где А – площадь проекции опорной поверхности шарнира, мм  ;

;

А= d1× b3,

где d1 и b3 – соответственно диаметр валика длина и шарнира внутреннего звена цепи, мм (см. табл. 14).

А= d1× b3=9,53×19,05=181,54 мм.

[Рц] – допускаемое давление в шарнирах цепи.

[Рц]=35 МПа.

По формуле (70) определим давление в шарнирах цепи:

Рц =Ft×Кэ/А=2393,9×2,415/181,54=31,85 МПа.

Расчетное давление в шарнире цепи меньше допустимого [Рц]=35 МПа. Следовательно, износостойкость цепи при заданных нагрузках обеспечена.

15. Проверим прочность цепи S.

Прочность цепи удовлетворяется соотношением:

S ≥ [S],

где [S] – допускаемый коэффициент запаса прочности для

роликовых цепей (см. табл. 15) [S] = 7,8.

S – расчетный коэффициент запаса прочности;

, (71)

, (71)

где Fp – разрушающая нагрузка цепи, Н (зависит от шага цепи р и выбирается по табл. 14);

Ft – окружающая сила, передаваемая цепью, Н;

Ft=2393,9 Н (по п.3 расчета);

Kg - коэффициент, учитывающий характер нагрузки, равен 1,2;

Fo – предварительное натяжение цепи от провисания ведомой ветви (от ее

силы тяжести), Н;

Fo=Kf × q×a×g, (72)

где Kf – коэффициент провисания равен 1;

q – масса 1 метра цепи, кг/м, h=3,8 кг/м;

a – межосевое расстояние, м, а=57,89×31,75=1838 мм = 1,831м;

α0 = ар×р, мм

g = 9,81 м/c  - ускорение свободного падения;

- ускорение свободного падения;

Fv – натяжение цепи от центробежных сил, Н;

Fv = q×V2,

где V, м/с – фактическая скорость цепи.

Fv = q×V  = 3,8×1,32

= 3,8×1,32  =6,621 Н;

=6,621 Н;

По формуле (71) получаем, что:

Fo= Kf × q × a × g =1×3,8×1,838×9,81=68,52 H.

По формуле (71) определим:

=

=  =30,12.

=30,12.

30,19>7,8, условие прочности выполняется, так как полученное значение коэффициента запаса прочности больше допускаемого коэффициента запаса прочности.

16. Определим силу давления цепи на вал:

Fоп = Kв×Ft + 2×Fo, (73)

где Kв – коэффициент нагрузки вала (см. табл. 12).

Получаем по формуле (73):

Fоп = Kв×Ft + 2×Fo= 1,05×2393,9+2×68,52=2650,5 Н.

Список литературы.

1. Волкова А.Н. Сопротивление материалов: учебник. Для студентов вузов. - М.: Колос, 2004.- 286с.

2. Александров А.В и др. Сопротивление материалов. – М.: Высшая школа, 200.-396с.

3. Ицкович Г.М. и др. Руководство к решению задач по сопротивлению материалов: Учебное пособие. – 3-е изд.-М.: Высшая школа, 2001.-592с.

4. Иванов М.Н. Детали машин. Учебник для студентов высших технических учеб. Заведений – М.: Высшая школа, 2002,-408с.

5. Шейнблит А.Е. Курсовое проектирование деталей машин. 2-е изд. Переработанное и доп.-М.: Высшая школа, 2000.-328с.

Приложения

Таблица 1.

Сводные данные по КПД некоторых передач

| Вид передачи | КПД |

| Цилиндрическая зубчатая пара | |

| - закрытая с жидкой смазкой | 0,97-0,99 |

| - открытая с густой смазкой | 0,95-0,96 |

| Коническая зубчатая пара с жидкой смазкой | 0,95-0,98 |

| Планетарный редуктор (общий КПД при предварительных расчетах) | 0,97 |

| Червячная пара | |

| - однозаходный червяк | 0,7-075 |

| - двухзаходный червяк | 0,75-0,82 |

| - четырзаходный червяк | 0,87-0,92 |

| Клиноременная передача | 0,96 |

| Плоскоременная передача | 0,97 |

| Цепная передача | 0,96-0,98 |

| Пара подшипников качания | 0,99 |

| Муфты всех типов | 0,99 |

Таблица 2.

Закрытые обдуваемые двигатели серий 4А (по ГОСТ 19523-81)

| Мощ- ность, кВт | Синхронная частота вращения, об/мин | |||||||||||||

| Типоразмер двигателя | S, % | Тпуск. Тном. | Типоразмер двигателя | S, % | Тпуск. Тном. | Типоразмер двигателя | S, % | Тпуск. Тном. | Типоразмер двигателя | S, % | Тпуск. Тном. | |||

| 0,55 0,75 1,1 1,5 2,2 3,0 4,0 5,5 7,5 | 4АА63В2У3 4А71А2У3 4А71В2У3 4А80А2У3 4А80В2У3 4А90L2У3 4А100S2У3 4А100L2У3 4А112M2У3 | 8.5 5.9 6.3 4.2 4.3 4.3 3.3 3.4 2.5 2.3 2.1 2.1 2.0 1.9 1.9 1.8 1.8 1.4 1.4 2.0 | 2.0 | 4A71A4У3 4A71B4У3 4A80A4У3 4A80B4У3 4A90L4У3 4A100S4У3 4A100L4У3 4A112M4У3 4A132S4У3 4A132M4У3 | 7.3 7.5 5.4 5.8 5.1 4.4 4.7 3.7 3.0 2.8 2.3 2.2 2.0 1.9 1.7 1.6 1.4 1.2 1.3 2.3 | 2.0 1.4 1.2 | 4A71B6У3 4A80A6У3 4A80B6У3 4A90L6У3 4A100L6У3 4A112MA6У3 4A112MB6У3 4A132S6У3 4A132M6У3 | 10.0 8.4 8.0 6.4 5.1 4.7 5.1 3.3 3.2 2.7 2.6 2.7 2.8 2.1 1.8 1.4 1.3 2.0 2.0 2.0 | 2.0 | 4A80BУ3 4A90LA8У3 4A90LB8У3 4A100L8У3 | 9.0 6.0 7.0 7.0 6.0 5.8 4.1 4.1 2.5 2.5 2.5 2.3 2.7 1.8 1.6 1.4 2.2 2.2 2.0 2.0 | 1.6 | ||

| 4A112MA8У3 4A112MB8У3 4A132S8У3 4A132M8У3 | 1.8 | |||||||||||||

| 4A160S8У3 4A160M8У3 | 1.4 | |||||||||||||

| 11,0 | 4А132M2У3 | 1.6 | 4A160S6У3 4A160M6У3 4A180M6У3 4A200M6У3 4A200L6У3 4A225M6У3 4A250S6У3 4A250M6У3 4A280S6У3 4A280M6У3 | 1.2 | ||||||||||

| 15,0 18,5 | 4АА63В2У3 4А160M2У3 4А180S2У3 | 1.4 1.2 | 4A160S4У3 4A160M4У3 4A180S4У3 | 4A180M8У3 4A200M8У3 4A200L8У3 4A225M8У3 4A250S8У3 4A250M8У3 4A280S8У3 4A280M8У3 | 1.2 | |||||||||

| 4А180M2У3 4А200M2У3 4А200L2У3 | 4A180M4У3 4A200M4У3 4A200L4У3 | |||||||||||||

| 4А225M2У3 4А250S2У3 4А250M2У3 4А280S2У3 | 4A225M4У3 4A250S4У3 4A250M4У3 4A280S4У3 | |||||||||||||

| 4A315S8У3 4A315MM8У3 | 1.0 | |||||||||||||

| 4A315S6У3 | 1.0 | |||||||||||||

| Примечания:1. В типоразмерах двигателей цифра 4 означает порядковый номер серии, А- род двигателя- асинхронный. Буква А на третьем месте означает, что станина и щиты двигателя – алюминиевые; если станина алюминиевая, а щиты – чугунные, то это отмечается буквой Х; отсутствие этих букв означает, что станина и щиты чугунные или стальные. Двух- или трехзначное число указывает высоту оси вращения. Буквы L,S или М указывают установочный размер по длине станины. Буквами А или В отмечается | длина сердечника статора. Цифры 2,4,6 или 8 означают число полюсов. Последние две буквы (УЗ) показывают, что двигатель предназначен для работы в зонах с умеренным климатом. 2. В графах Тпуск и Тном даны значения отношений пускового (или начального) вращающего момента к номинальному. 3. Габаритные и установочные размеры двигателей серии 4А помещенные в данной таблице. | |||||||||||||

Таблица 3.

Выбор материала, термообработки и твердости

| Параметр | Для передач с прямыми и непрямыми зубьями при малой (Р≤2 кВт) и средней (Р≤5,5 кВт) мощности; НВ1ср -НВ2ср = 20...50 | Для передач с непрямыми зубьями при средней (Р≤5.5 кВт) мощности; НВ1ср -НВ2ср = 70 | |||

| Шестерня Червяк | Колесо | Шестерня Червяк | Колесо | ||

| Материал | Стали 35, 40, 45, 40Х, 40ХН, 35ХМ | Стали 40Х, 40ХН, 35ХМ | |||

| Термообработка | Улучшение | Улучшение + +закалка ТВЧ | Улучшение | ||

| Твердость | ≤350 НВ | ≥45 HRCэ, | ≤350 НВ | ||

| Допускаемое напряжение при числе циклов перемены напряжений NHO; NFO, Н/мм2 | [Ơ] HO | 1,8НВср +67 | 14 HRCэср+170 | 1,8 НВ ср +67 | |

| [Ơ] FO | 1,03 НВср | 370 при m≥ 3мм | 1,03 НВср | ||

| 310 при m< 3мм | |||||

Примечания. 1. В зубчатых передачах марки сталей шестерни и колеса выбрать одинаковыми. При этом для передач, к размерам которых не предъявляют высоких требований, следует применять дешевые марки сталей типа 40, 40Х 2. Для колес открытых передач большого диаметра (D> 500 мм) применить стальное литье (35Л, 40Л, 45Л. 40 ГЛ. термообработка - нормализация, улучшение) в паре с кованой шестерней из стали соответствующей марки.

Таблица 4

S=0,5d L<S S=0,5d

| Марка стали* | Размер сечения S, мм, не более | Механические свойства (при поверхностной закалке ƠВ и ƠТ относятся к сердцевине) | Термообработка | Ориентировочный режим термообработки (З-закалка, О - Отпуск с указанием температуры нагрева и охлаждающей среды, М- масло, В- вода, Н-нормализация) | |||

| Твердость ** | Предел прочности ƠВ | Предел текучести ƠТ | |||||

| Поверхности | Сердцевины | ||||||

| Заготовка- поковка (штамповка или прокат) | |||||||

| 40Х 45Х 40ХН 40ХН 35ХМ 40ХНМА 35ХГСА 20Х 12ХНЗА 25ХГТ 38ХМЮА | 100…300 300…500 100…300 – – | 192…228 НВ 170…217 НВ 192…240 НВ 241…285 НВ 179…228 НВ 228…255 НВ 230…260 НВ 260…280 НВ 50…59 HRC 230…280 HB 163…269 HB 163…269 HB 230…300 HB ≥241 HB 48…54 HB 241 HB 269 HB 45…53 HRC ≥302 HB ≥217 HB 235 HB 270 HB 310 HB 46…53 HRC 56…63 HRC 56…63 HRC 58…63 HRC 57…67 HRC | – – – – – – – – 26…30 HRC – – – – – – – – – – – – – – – – – – 30…35 HRC | 700…800 ≥760 1700…1950 | ≥500 1350…1600 | Улучшение Нормализация Улучшение » Нормализация Улучшение » » Азотирование Улучшение » » » » Закалка Улучшение » Закалка Улучшение » » » » Закалка Цементация » » Азотирование | 3, 840…860º С, В, О, 550…620º С Н, 850…870º С 3, 820…840º С, В, О, 560…600º С 3, 820…840º С, В, О, 520…530º С Н, 840..860º С 3, 820…840º С, О, 560…620º С 3, 830…850º С, О, 540…680º С 3, 830…850º С, О, 500º С То же, с последующим мягким азотированием 3, 840…860º С, М, О, 580…640º С То же » 3, 820…840º С, М, О, 560…600º С То же 3, 820…840º С, М, О, 180…200º С 3, 850…870º С, М, О, 600…650º С То же 3, 850…870º С, М, О, 200…220º С 3, 830…850º С, М, О, 600…620º С То же 3, 850…880º С, М, О, 640…660º С 3, 850…880º С, М, О, 500º С То же 3, 860…880º С, М, О, 200…250º С З, О З, О З, О Заготовка-улучшение |

| Стальное литье | |||||||

| 45Л 30ХНМЛ 40ХЛ 35ХМЛ | – – – – | – – – – | – – – – | Нормализация » » » | Н, О Н, О Н, О Н, О |

*В обозначениях сталей первые цифры – содержание углерода в сотых долях процента; буквы – легирующие элементы: Г- марганец, М- молибден, Н- никель, С – кремний, Т – титан, Х – хром, Ю – алюминий; цифры после буквы- процент содержания этого элемента, если оно превышает 1%. Обозначение высококачественных легированных сталей дополняется буквой А; стального литья – буквой Л в конце.

** При нормализации, улучшении и объемной закалке твердости поверхности и сердцевины близки. Ориентировочно ≈0,285 ƠВ HB.

Рис.2. График соотношения твердостей, выраженных в единицах HB и HRC.

Рис. 3.

Таблица 5.

Выбор материала, термообработки и твердости

| Параметр | Для передач с прямыми и непрямыми зубьями при малой (Р£2 кВт) и средней (Р£5,5 кВт) мощности; НВ1ср-НВ2ср=20…50 | Для передач с непрямыми зубьями при средней (Р£5,5 кВт) НВ1ср-НВ2ср³70 | ||

| Шестерня, червяк | Колесо | Шестерня, червяк | Колесо | |

| Материал | Стали 35, 40, 45, 40Х, 40ХН, 35ХМ | Стали 40Х 40ХН, 35ХМ | ||

| Термообработка | Улучшение | Улучшение + закалка ТВЧ | Улучшение | |

| Твердость | £НВ | ³45 HRCэ | £350 НВ | |

| Допустимое напряжение при числе циклов перемены напряжений NНО; NFО, МПа | [s]НО | 1,8 НВср + 67 | 14 HRCэср+170 | 1,8 НВср+67 |

| [s]FO | 1,03 НВср | 370 при m³3 мм | 1,03 НВср | |

| 310 при m<3 мм |

Примечания: 1. В зубчатых передачах марки сталей шестерни и колеса выбрать одинаковыми. При этом для передач, к размерам которых не предъявляют высоких требований, следует применять дешевые марки сталей типа 40, 40Х. 2. Для колес открытых передач большого диаметра (D³500 мм) применить стальное литье (35Л, 40Л, 45Л, 40ГЛ, термообработка – нормализация, улучшение) в паре с кованной шестерней из стали соответствующей марки.

|

|

|

|

|

|

|

При НВ2 ≤ 350. При НВ1 >350 и НВ2 >350.

Рис.4.

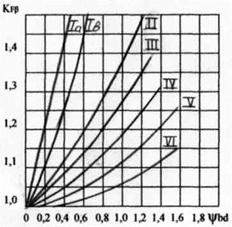

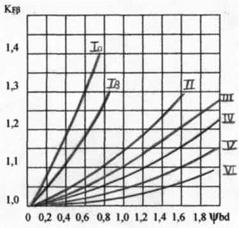

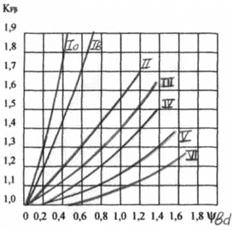

Рис. 5. График для определения коэффициента КНα.

Таблица 6.

Степени точности зубчатых передач

| Степень точности | Окружные скорости r, м/с вращения колес. | |||

| Прямозубых | Непрямозубых | |||

| Цилиндрических | Конических | Цилиндрических | Конических | |

| До 15 »10 »6 »2 | До 12 »8 »4 »1,5 | До 30 »15 »10 »4 | До 20 »10 »7 »3 |

Таблица 7.

Значения коэффициентов KHr и KF v при НВ2 ≤ 350

| Степень точности | Коэффициент | Окружная скорость V, м/с | |||||

| KHr KF v | 1,03 1,01 1,06 1,02 | 1,06 1,02 1,13 1,05 | 1,12 1,03 1,26 1,10 | 1,17 1,04 1,40 1,15 | 1,23 1,06 1,58 1,20 | 1,28 1,07 1,67 1,25 | |

| KHr KF v | 1,04 1,02 1,08 1,03 | 1,07 1,03 1,16 1,06 | 1,14 1,05 1,33 1,11 | 1,21 1,06 1,50 1,16 | 1,29 1,07 1,67 1,22 | 1,36 1,08 1,80 1,27 | |

| KHr KF v | 1,04 1,01 1,10 1,03 | 1,08 1,02 1,20 1,06 | 1,16 1,04 1,38 1,11 | 1,24 1,06 1,58 1,17 | 1,32 1,07 1,78 1,23 | 1,4 1,08 1,96 1,29 | |

| KHr KF v | 1,05 1,01 1,13 1,04 | 1,1 1,03 1,28 1,07 | 1,2 1,05 1,50 1,14 | 1,3 1,07 1,77 1,21 | 1,4 1,09 1,98 1,28 | 1,5 1,12 2,25 1,35 |

Примечание: В числителе приведены данные для прямозубых колес, в знаменателе – для косозубых и круговыми зубьями.

Таблица 8.

Коэффициенты форма зуба YF1 и YF2

| z или z v | YF | z v | YF | z v | YF | z v | YF | z v | YF | z v | YF |

| 4,28 4,27 4,07 3,98 | 3,92 3,90 3,88 3,81 | 3,80 3,78 3,75 3,70 | 3,66 3,65 3,62 3,62 | 3,61 3,61 3,60 3,60 | ∞ | 3,62 3,63 |

Примечание: Коэффициенты формы зуба YF соответствуют коэффициенту смещения инструмента х= 0.

Рис. 6. Силы в зацеплении

Таблица 9.

Характеристики и размеры клиновых ремней

| Сечение ремня | b0, мм | bp, мм | h, мм | A1, мм | Dmin,мм | q, кг/м | L, мм | T1,Н*м | Тип ремня |

| Z(0) A(A) B(Б) C(B) D(Г) E(Д) EO(E) УO УA УБ УВ | 8,5 8,5 | 10,5 13,5 23,5 | 0,06 0,10 0,18 0,30 0,60 0,90 1,52 0,07 0,12 0,20 0,36 | 400…2500 560…4000 800…6300 1800…10600 3150…15000 4500…18000 6300…18000 630…3550 800…4500 1250…8000 2000…8000 | До 30 15…60 50…150 120…600 450…2400 1600…6000 Свыше 2500 До 150 90…400 300…2000 Свыше 1500 | Нормального сечения (ГОСТ 1284.1-89*, ГОСТ 1284.2-89*) Узкого сечения (ТУ 38-40534; ТУ 38-105161) |

Условное обозначение: A1 – площадь поперечного сечения ремня.

Таблица 10.

Допускаемая приведенная мощность [Р0], кВт, передаваемая одним клиновым ремнем, узким клиновым ремнем, поликлиновым ремнем с десятью клиньями

| Тип ремня | Сечение L0 мм | Диаметр меньшего шкива d1, мм | Скорость ремня r, м/с | |||||||

| Клиновой | О | – – – – – – | 0,33 0,37 0,43 0,49 0,51 0,54 | 0,49 0,56 0,62 0,67 0,75 0,80 | 0,82 0,95 1,07 1,16 1,25 1,33 | 1,03 1,22 1,41 1,56 1,69 1,79 | 1,11 1,37 1,60 1,73 1,94 2,11 | – 1,40 1,65 1,90 2,11 2,28 | – – – 1,85 2,08 2,27 | |

| А | – – – – – – | 0,71 0,72 0,74 0,80 0,87 0,97 | 0,84 0,95 1,05 1,15 1,26 1,37 | 1,39 1,60 1,82 2,00 2,17 2,34 | 1,75 2,07 2,39 2,66 2,91 3,20 | 1,88 2,31 2,74 3,10 3,42 3,78 | – 2,29 2,82 3,27 3,67 4,11 | – – 2,50 3,14 3,64 4,17 | ||

| Б | – – – – – – | 0,95 1,04 1,16 1,28 1,40 1,55 | 1,39 1,61 1,83 2,01 2,10 2,21 | 2,26 2,70 3,15 3,51 3,73 4,00 | 2,80 3,45 4,13 4,66 4,95 5,29 | – 3,83 4,73 5,44 5,95 6,57 | – – 4,88 5,76 6,32 7,00 | – – 4,47 5,53 6,23 7,07 | ||

| Узкий клиновой | УО | – – – – – – – | 0,68 0,78 0,90 0,92 1,07 1,15 1,22 | 0,95 1,18 1,38 1,55 1,66 1,80 1,90 | 1,50 1,95 2,34 2,65 2,92 3,20 3,40 | 1,80 2,46 3,06 3,57 3,95 4,35 4,70 | 1,85 2,73 3,50 4,20 4,72 5,25 5,70 | – 2,65 3,66 4,50 5,20 5,85 6,42 | – – – 4,55 5,35 6,15 6,85 | |

| УА | – – – – – – | 1,08 1,26 1,41 1,53 1,72 1,84 | 1,56 1,89 2,17 2,41 2,64 2,88 | 2,57 3,15 3,72 4,23 4,70 5,17 | – 4,04 4,88 5,67 6,3 7,03 | – 4,46 5,61 6,0 7,56 8,54 | – – 5,84 7,12 8,25 9,51 | – – – 7,10 8,43 9,94 | ||

| УБ | – – – – – | 1,96 2,24 2,46 2,64 2,81 | 2,95 3,45 3,80 4,12 4,26 | 5,00 5,98 6,70 7,3 7,88 | 6,37 7,88 9,05 10,0 10,7 | – 9,10 10,6 11,9 13,0 | – 9,49 11,4 13,1 14,6 | – – 11,5 13,3 15,1 | ||

| Поликлиновой | К | 0,65 0,7 0,76 0,85 0,88 0,92 0,95 0,97 | 0,90 0,98 1,06 1,18 1,25 1,3 1,35 1,38 | 1,4 1,55 1,65 1,86 2,0 2,05 2,15 2,2 | 2,4 2,7 2,9 3,4 3,6 3,7 3,9 4,0 | 3,2 3,6 4,0 4,6 4,9 5,2 5,4 5,6 | 3,7 4,3 4,8 5,7 6,0 6,4 6,7 6,9 | – 4,9 5,3 6,4 6,9 7,3 8,0 9,2 | – – – 6,8 7,4 7,9 8,7 9,1 |

окончание табл. 10

| Л 1600 | 1,9 2,2 2,3 2,54 2,7 2,9 | 2,57 2,96 3,2 3,53 3,76 4,04 | 3,9 4,5 5,0 5,5 5,9 6,3 | 6,4 7,6 8,6 9,6 10,4 11,0 | 7,9 9,7 11,2 12,7 13,9 15,0 | 8,3 10,8 12,7 14,7 16,3 17,8 | – – 13,0 15,3 17,4 19,2 | – – – – 17,0 19,0 | ||

| М 2240 | 7,1 7,7 8,5 | 9,57 10,56 11,67 | 14,5 16,3 18,0 | 24,0 27,7 31,3 | 30,2 35,8 41,2 | 32,8 30,3 47,5 | 31,8 40,4 49,5 | 24,2 35,4 46,3 |

Таблица 11

Значения поправочных коэффициентов С

Коэффициент динамичности нагрузки и длительности работы Ср

| Характер нагрузки | Спокойная | С умеренными колебаниями | Со значительными колебаниями | Ударная и резко неравномерная |

| Ср | 0,9 | 0,8 | 0,7 |

Коэффициент угла обхвата α1 на меньшем шкиве Сα

| Угол обхвата α1, град | ||||||||

| Сα | Для плоских ремней | 0,97 | 0,94 | 0,91 | – | – | – | |

| Для клиновых и поликлиновых ремней | 0,98 | 0,95 | 0,92 | 0,89 | 0,86 | 0,83 |

Коэффициент влияния натяжения от центробежной силы Сv

| Скорость ремня v, м/с | ||||||||

| Сv | Для плоских ремней | 1,04 | 1,03 | 0,95 | 0,88 | 0,79 | 0,68 | |

| Для клиновых и поликлиновых ремней | 1,05 | 1,04 | 0,94 | 0,85 | 0,74 | 0,6 |

Коэффициент угла наклона линии центров шкивов к горизонту Сθ.

| Угол наклона θ, град |

| 0…60 | 60…80 | 80…90 |

| Сθ | 0,9 | 0,8 |

окончание табл. 11

Коэффициент влияния отношения расчетной длины ремня Lp

к базовой L0

| Отношение Lp/ L0 | 0,4 | 0,6 | 0,8 | 1,2 | 1,4 | ||

| Cl | Для клинового ремня нормального сечения | 0,82 | 0,89 | 0,95 | 1,04 | 1,07 | |

| Для клинового узкого и поликлинового ремней | 0,85 | 0,91 | 0,96 | 1,03 | 1,06 |

Коэффициент влияния меньшего шкива Сd

| Диаметр шкива | 120 и более | |||||

| Сd | 0,6 | 0,8 | 0,95 | 1,0 | 1,1 | 1,2 |

Коэффициент числа ремней в комплекте клиноременной передачи Сz

| Ожидаемое чтсло ремней z | 2…3 | 4…5 | |

| Сz | 0,95 | 0,90 | 0,85 |

Таблица 12

Значения поправочных коэффициентов К

| Условия работы передачи | Коэффициент | |||

| Обозначение | Значение | |||

| Динамичность нагрузки | Равномерная Переменная или толчковообразная | КД | 1,2…1,5 | |

| Регулировка межосевого расстояния | Передвигающимися опорами Нажимными звездочками Нерегулируемые передачи | Крег | 0,8 1,25 | |

| Положение передачи | Наклон линии центров звездочек к горизонту, град | θ = 0…40 θ = 40…90 | КВ | 1,15 1,05 |

| θ ≤ 60 θ > 60 | Кθ | 1,25 | ||

| Способ смазывания | Непрерывный (в масляной ванне или от насоса) Капельный Периодический | Кс | 0,8 1,5 | |

| Режим работы | Односменная Двухсменная Трехсменная | Кр | 1,25 |

Таблица 13

Допускаемое давление в шарнирах роликовых цепей | рц |, Н/мм2

| Шаг Цепи р, мм | При частоте вращения меньшей звездочки n1, об/мин. | |||||||

| 12,7…15875 19,05…25,4 31,75…38,1 44,45…50,8 | 31,5 | 28,5 | 23,5 17,5 | 18,5 | 22,5 16,5 – | 17,5 – | 18,5 – – |

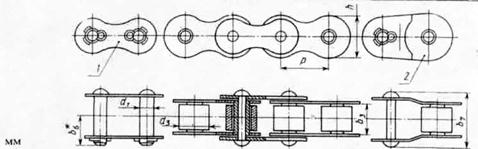

Таблица 14

Цепи приводные роликовые нормальной серии однорядные типа

|

ПР (ГОСТ 13568—81)

| Обозначение цепи | р | b3 не менее | d1 | d3 | h.не более | b7 не более | b6 не более | Разрушающая нагрузка, да Н, не менее. | Масса 1 м цепи q, кг |

| ПР-8-460 ПР-9,525-910 ПР-12,7-900-1 ПР-12,7-900-2 ПР-12.7-1820-1 ПР-12,7-1820-2 ПР-15,875-2300-1 ПР-15,875-2300-2 ПР-19,05-3180 ПР-25,4-6000 ПР-31.75-8900 ПР-38. 1-12700 ПР-44.45-17240 ПР-50,8-22700 ПР-63.5-35400 | 8.0 9.525 12,7 12,7 12,7 12.7 15,785 15,875 19,05 25,4 31,75 38,1 44,45 50,8 63,5 | 3.00 5,72 2,40 3,30 5,40 7,75 6,48 9,65 12.70 15,88 19,05 25,4 25,40 31,75 38,10 | 2,31 3,28 3,66 3,66 4,45 4,45 5,08 5,08 5.94 7.92 9,53 11,1 12,70 14,27 19.84 | 5.0 6.35 7.75 7,75 8,51 8,51 10,16 10,16 11.91 15.88 19,05 22,23 25,40 28,58 39,68 | 7,5 8,5 10,0 10,0 11.8 11.8 14,8 14,8 18,2 24,2 30,2 36,2 42,4 48,3 60,4 | 8.7 | – | 0,20 0,45 0,30 0,35 0,65 0,75 0,80 1,00 1,9 2,6 3,8 5,5 7,5 9,7 16,0 |

Примечания: 1. Допускается снижение разрушающей нагрузки переходных звеньев, кроме двойных; на20%. 2. Пример условного обозначения цепи нормальной серии шага 19.05 мм сразрушающей нагрузкой 3180 да Н: Цепь ПР-19,05- 3180- ГОСТ 13568-75

Таблица 15

Допускаемый коэффициент запаса прочности [S] для роликовых

(втулочных) цепей при z1=15…30

| Шаг р, мм | Частота вращения меньшей звездочки n1 об/мин. | ||||||||

| 12,7 15,875 19,05 25,4 31,75 38,1 44,45 50,8 | 7,1 7,2 7,2 7,3 7,4 7,5 7,6 7,7 | 7,3 7,4 7,8 7,6 7,8 8,1 8,3 | 7,6 7,8 8,3 8,6 8,9 9,2 9,5 | 7,9 8,2 8,4 8,9 9,4 9,8 10,3 10,8 | 8,2 8,6 8,9 9,5 10,2 10,8 11,4 | 8,5 8,9 9,4 10,2 11,8 12,5 – | 8,8 9,3 9,7 10,8 11,8 12,7 – – | 9,4 10,1 10,8 13,4 – – – | 10,8 11,7 13,3 – – – – |

Таблица 16

Шпонки призматические (по ГОСТ 23360-78)

Подписано в печать..08. Формат 60×84 1/16

Бумага офсетная. Гарнитура Times New Roman. Ризограф.

Усл. печ. л. 4,75. Уч.-изд. л. 5,04. Тираж 100. Заказ.

Издательско-полиграфический комплекс ВГСХА «Нива»

Волгоградской государственной сельскохозяйственной академии

400002, Волгоград, Университетский пр-т, 26

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 1316; Нарушение авторских прав?; Мы поможем в написании вашей работы!