КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Назначение компонентов, их разновидности и основные свойства. Основы получения и подготовки наполнителей

|

|

|

|

Основные компоненты пластмасс: полимер, наполнитель, пластификатор, краситель и специальные добавки.

Полимер выполняет роль связующего и определяет основные свойства пластмассы.

Наполнителями служат неорганические и органические материалы, вводимые в состав полимеров в виде порошков (слюда, сажа, тальк, графит, мел, древесная мука), волокон, тканей, бумаги, древесного шпона, фольги. В составе пластмасс они могут занимать до 90 % по объему. Наполнители могут быть различных форм: кубические, сферические, волокнистые, чешуйчатые, игольчатые, листовые и др.

Наполнители обеспечивают экономию, придают необходимый внешний вид, облегчают обработку, придают специальные свойства (прочность, упругость, твердость, стойкость). Наибольшее повышение прочности достигается при использовании волокнистых и слоистых наполнителей. Упрочняющее действие наполнителей объясняется взаимодействием молекул полимера с поверхностью волокон или зерен наполнителя. Происходит ориентация молекул полимера, повышается упорядоченность их расположения. Особо следует отметить важность поверхностных явлений на границе «полимер-наполнитель». Для увеличения сцепления применяют аппретирование – нанесение на поверхность веществ (крахмал, мыло, эфиры целлюлозы, синтетические смолы) для придания безусадочности, негорючести, стойкости.

По виду и структуре наполнители могут быть порошкообразные (мел, тальк, древесная мука), грубодисперсные (стружка, песок, щебень), волокнистые (стекловолокно, целлюлозные волокна и т.п.), листовые (бумага, древесный шпон и т.п.). Волокнистые и листовые наполнители создают армирующий эффект, существенно повышая прочность и модуль упругости пластмасс. Так, стеклопластики, углепластики, бумажно-слоистые пластики очень прочные и легкие конструкционные материалы.

|

|

|

Пластмассы могут быть наполнены (до 90…95 % по объему) воздухом. Такие материалы, называемые пенопластами, обладают очень высокими теплоизоляционными свойствами.

Технологические добавки способствуют улучшению формования и приданию специальных свойств полимерам и пластмассам. К ним относятся пластификаторы, отвердители, структурообразователи, стабилизаторы и ряд других, играющих определяющую роль при технологии изделий из полимеров пластмасс.

Пластификаторы разъединяют макромолекулы полимера, уменьшая межмолекулярное воздействие и облегчая процесс скольжения. В реакции с полимерами не участвуют. В основном к ним относятся низкомолекулярные соединения: дибутилфталат, диметилфталат, касторовое масло, диалилфталат, диэтиленгликольдиоктоат и др. Желательно, чтобы они были нелетучими, хорошо растворялись, не имели запаха и цвета. Количество их может достигать 50 % от массы полимера.

Отвердители необходимы только для некоторых поликонденсационных полимеров, в частности эпоксидных. Под их действием происходит сшивка линейных молекул в сетчатые полимерные молекулы. В качестве отвердителей применяются перекись бензоила, кислоты, амины, уротропин, гликоли, ангидриты органических кислот.

Структурообразователи – вещества, вводимые для получения полимерной матрицы с определенной структурой (тонкодисперсные порошки оксидов и нитритов металлов, карбиды, соли органических кислот, ПАВ). Они играют роль центров кристаллизации и понизителей поверхностного натяжения на границе фаз, способствуют улучшению прочностных, химических и других свойств.

Стабилизаторы применяются для замедления старения полимеров под действием солнечной радиации (светостабилизаторы – производные бензофенола, салициловой кислоты) и температуры (термостабилизаторы – соединения свинца и щелочных материалов, мочевина, металлоорганические). Они сохраняют стабильность структуры в процессе переработки пластмасс в изделие, и в период эксплуатации.

|

|

|

Красители (пигменты) входят в композицию для придания изделию необходимого колера. В качестве пигментов применяются охра, мумия, сурик, ультрамарин, оксид хрома, литопон, оксид цинка; в качестве красителей применяются нигрозин, хризоидин.

Порофоры используют для получения газонаполненных пластмасс. Они представляют собой жидкие, твердые или газообразные вещества минерального и органического происхождения (пентан, дихлорэтан, NaHCO3, (NH4)2CO3).

Смазки применяются для снижения адгезии к формам при изготовлении изделий. В качестве смазок применяют стеарин, олеиновую кислоту, соли жирных кислот. Дополнительно стеарин улучшает таблетируемость пресс-порошков и обеспечивает хорошее отделение изделий от формы.

2.4. Полимеры, применяемые в композитах как органическое связующее:

Термопластичными называют полимеры, способные многократно размягчаться при нагревании и отвердевать при охлаждении. На этом свойстве базируются различные способы формования изделий из термопластов, а также соединение их сваркой.

Полиэтилен – (– СН2 – СН2 –)n –продукт полимеризации этилена – самый распространенный в наше время полимер. Полиэтилен роговидный, жирный на ощупь, просвечивающийся материал, легко режется ножом; при поджигании горит и одновременно плавится с характерным запахом горящего парафина.

Полиэтилен (ПЭ) занимает первое место по объему производства среди всех выпускаемых в мире полимеров.

Плотность ПЭ в зависимости от способа получения колеблется от 920 до 960 кг/м3. С ростом плотности снижается эластичность полиэтилена и растет жесткость. Хорошо выдерживает ударные нагрузки без разрушения. Хороший диэлектрик. Температура эксплуатации от - 800С до + 600С. При температурах ниже - 800С полиэтилен хрупок, а при температурах выше + 600С он размягчается.

Полиэтилен обладает высокой химической стойкостью, биологически энертен. Под влиянием солнечного излучения (УФ его составляющей) полиэтилен стареет, теряя эксплуатационные свойства.

|

|

|

В настоящее время полиэтилен синтезируют несколькими методами. При этом получают полиэтилен двух типов: высокой плотности (на изделиях его стоит аббревиатура PEHD – Polyethylene High Dencity) и низкой плотности (PELD – Polyethylene Low Dencity), различающиеся строением молекул и физико-механическими свойствами (табл. 2.4.1).

Таблица 2.4.1

| Показатель | Тип полиэтилена | |

| Низкой плотности (LD) | Высокой плотности (HD) | |

| Плотность, кг/м3 | 910…930 | 930…970 |

| Температура плавления, °С | 103…110 | 120…137 |

| Теплопроводность, Вт/м·К | 0,33…0,36 | 0,42…0,52 |

| Предел прочности при растяжении, МПа | 10…17 | 18…45 |

| Предел текучести при растяжении, МПа | 9…16 | 12…30 |

Недостатки полиэтилена – низкая теплостойкость и твердость, горючесть, быстрое старение под действием солнечного света. Защищают полиэтилен от старения, вводя в него наполнители, (сажу, алюминиевую пудру) и/или специальные стабилизаторы.

Полипропилен [– CH2 – CH(CH2) –]n – полимер, по составу близкий к полиэтилену. При синтезе полипропилена образуется несколько различных по строению полимеров: изотактический, атактический и синдиотактический.

В основном применяется изотактический пропилен. Он отличается от полиэтилена большей твердостью, прочностью и теплостойкостью (температура размягчения около 170 °С), но переход в хрупкое состояние происходит уже при минус 10…20. Плотность полипропилена 920…930; прочность при растяжении 25…30 МПа; относительное удлинение при разрыве 200…800%. Полипропилен плохо проводит тепло -  =0,15 Вт/(м·К).

=0,15 Вт/(м·К).

Максимальная температура эксплуатации для изделий из полипропилена 120…140 °С, но изделия, находящиеся в нагруженном состоянии, например трубы горячего водоснабжения, не рекомендуется использовать при температуре выше 75 °С.

Применяют полипропилен практически для тех же целей, что и полиэтилен, но изделия из него более жесткие и формоустойчивые.

Атактический полипропилен (АПП) получается при синтезе полипропилена как неизбежная примесь, но легко отделяется от изотактического полипропилена экстракцией (растворением в углеводородных растворителях). АПП – мягкий эластичный продукт плотностью 840…845 кг/м3 с температурой размягчения 30…80 °С. Применяют АПП как модификатор битумных композиций в кровельных материалах (см. п. 16.2).

|

|

|

Полистирол ( поливинилбензол) [– CH2 – CH(C6 H5) –]n – прозрачный полимер плотностью 1050…1080 кг/м3; при комнатной температуре жесткий и хрупкий, а при нагревании до 80…100 °С размягчающийся. Прочность при растяжении (при 20 °С) 25…50 МПа. Полистирол хорошо растворяется в ароматических углеводородах (влияние бензольного кольца, входящего в состав молекул полистирола), сложных эфирах и хлорированных углеводородах. Полистирол горюч и хрупок. Для снижения хрупкости полистирол синтезируют с другими мономерами или совмещают с каучуками (ударопрочный полистирол).

В строительстве полистирол применяют для изготовления теплоизоляционного материала – пенополистирола, облицовочных плиток и мелкой фурнитуры. Раствор полистирола в органических растворителях – хороший клей.

Поливинилацетат [– CH2 – CH(CН2 СОО) –]n – прозрачный бесцветный жесткий при комнатной температуре полимер плотностью 1190 кг/м3. Поливинилацетат растворим в кетонах (ацетоне), сложных эфирах, хлорированных и ароматических углеводородах, набухает в воде; в алифатических и терпеновых углеводородах не растворяется. Поливинилацетат не стоек к действию кислот и щелочей; при нагреве выше 130…150 °С он разлагается с выделением уксусной кислоты. Положительное свойство поливинилацетата – высокая адгезия к каменным материалам, стеклу, древесине.

В строительстве поливинилацетат применяют в виде поливинил-ацетатной дисперсии (ПВАД) – сметанообразной массы белого или светло-кремового цвета, хорошо смешивающейся с водой. Содержание полимера в дисперсии около 50 %.

Необходимо помнить, что пластифицированная дисперсия немороз-остойка и при замораживании необратимо разрушается с осаждением полимера. Поэтому в зимнее время пластификатор поставляют в отдельной упаковке.

Поливинилацетат широко применяется в строительстве. На его основе делают клеи, вододисперсионные краски, моющиеся обои. ПВАД применяют при для устройства наливных мастичных полов и для модификации цементных растворов (полимерцементные растворы и бетоны). Дисперсией, разбавленной до 5…10 %-ной концентрации, грунтуют бетонные поверхности перед приклеиванием облицовки на полимерных мастиках и перед нанесением полимерцементных растворов.

Недостаток материалов на основе дисперсий поливинилацетата - чувствительность к воде: материалы набухают, и на них могут появиться высолы. Так как дисперсия имеет слабокислую реакцию (рН 4,5…6), при наненсении на металлические изделия возможна коррозия металла.

Поливинилхлорид ((– СН2 – СНСL –)n – самый распространенный в строительстве полимер – представляет собой твердый материал без запаха и вкуса, бесцветный или желтоватый (при переработке в результате термодеструкции может приобрести светло-коричневый цвет), Плотность поливинилхлорида 1400 кг/м3; предел прочности при растяжении 40…60 МПа. Температура текучести поливинилхлорида 180…200 °С, но уже при нагревании выше 160 °С он начинает разлагаться с выделением HCL.Это обстоятельство затрудняет переработку поливинилхлорида в изделия.

Поливинилхлорид хорошо совмещается с пластификаторами. Это облегчает переработку и позволяет получать пластмассы с самыми разнообразными свойствами: жесткие листы и трубы, эластичные погонажные изделия, мягкие пленки. Поливинилхлорид хорошо сваривается; склеивается он только некоторыми видами клеев, например перхлорвиниловым. Положительное качество поливинилхлорида – высокие химическая стойкость, диэлектрические показатели и низкая горючесть.

В строительстве поливинилхлорид применяют для изготовления материалов для полов (различные виды линолеума, плитки), труб, погонажных изделий (поручни, плинтусы сайдинг и т.п.) и отделочных декоративных пленок и пенопластов.

Поликарбонаты – сравнительно новая для строительства группа полимеров – сложных эфиров угольной кислоты. Наибольший интерес представляют линейные ароматические поликарбонаты с молекулярной массой (30…35)·103, отличающиеся высокой температурой плавления (250±20) °С и относящиеся к самозатухающим веществам. Они отличаются высокими физико-механическими показателями, мало изменяющимися в интервале температур от -100 до +150 °С. Плотность поликарбонатов 1200 кг/м3; прочность при растяжении 65±10 МПа при относительном удлине-нии 50…100 %; у них высокая ударопрочность и твердость (НВ 15…16 МПа).

Перерабатывают поликарбонат а изделия экструзией, литьем под давлением горячим прессованием и др. Он легко обрабатывается механическими методами, сваривается горячим воздухом и склеивается с помощью растворителей. Поликарбонаты оптически прозрачны, устойчивы к атмосферным воздействиям, в том числе и к УФ-облучению. Их широко применяют для электротехнических изделий (розеток, вилок, телефонных аппаратов и т.п.). В строительстве листовой поликарбонат и пустотелые (сотовые) панели используют для светопрозрачных ограждений.

– фенолоформальдегидные смолы при нормальной температуре являются твердыми хрупкими веществами светлого или темно-коричневого цвета. Они хорошо смешиваются с наполнителями (древесной стружкой, бумагой, тканью, стекловолокном), при этом значительно повышается прочность. Обладают высокой химической стойкостью. Применяются при изготовлении ДСтП, бумопластов, стеклопластиков в качестве связующего и склеивающего вещества. Из него изготовляют трубы, листы, плитки и электротехнические изделия;

– карбамидные смолы изготовляют из мочевины и формальдегида. высокая адгезия. Применяют при изготовлении облицовочных плиток, пенопластов, лаков, красок, клеев, слоистых пластиков;

– эпоксидные смолы получают из эпихлоргидрина, продукта взаимодействия глицерина и пропилена. Они характеризуются высокой стойкостью к кислотам и щелочам. Имеют эпоксигруппу и соединения, содержащие подвижный атом водорода (фенолы, спирты). Отличительной особенностью эпоксидных смол является то, что они твердеют только в присутствии отвердителей (гексаметилендиамин, полиэтиленполиамин, меламин, фталевый ангидрид). Применяют при изготовлении линолеумов, линкруста, лаков, смол, нитроэмалей, как компонент в бетоны и растворы, в качестве связующего вещества в армированных слоистых пластиках;

– кремнийорганические смол ы выгодно сочетают лучшие свойства силикатных материалов (теплостойкость) и обычных полимеров (эластичность). Получают их из низкомолекулярных кремнийорганических соединений. Низкомолекулярные кремнийорганические полимеры применяют в виде жидкостей (ГКЖ–10, 11, 94) для получения водоотталкивающих фасадных красок и в качестве гидрофобных добавок в бетоны. Высокомолекулярные кремнийорганические полимеры используют как синтетические каучуки, для получения жароупорных лаков и эмалей;

– резина представляет собой вулканизированный каучук, содержащий наполнители в виде сажи, мела. Резину применяют для изготовления полов, гидроизоляционных материалов;

– алкидные смолы являются продуктом поликонденсации поликарбоновых кислот, полиолов и высших монокарбоновых кислот, главным образом жирных кислот растительных масел. Применяют для получения линкруста, облицовочных плиток, линолеумов.

– кумароновые смолы получаются из продуктов коксования угля и пиролиза нефти. Обладают малой истираемостью и небольшой усадкой. Кумароновые смолы устойчивы к жирам и спиртам. Однако относятся к хрупким материалам. Применяются для покрытия бетона, изготовления штукатурок, плиток для полов и мастик.

Раздел 3. Основные технологические схемы производства материалов.

3.1. Подготовка материалов: - подготовка связующего;

- армирующих компонентов; - изготовление полуфабриката

Подготовка материалов:

| Технологические процессы | Операции для армирующих компонентов | |

| рубленых волокон или нитей | сеток, тканей, непрерывных волокон | |

| Подготовка армирующего компонента | Обезжиривание, аппретирование, рубка, сушка | Обезжиривание, аппретирование, сушка |

| Приготовление связующего: порошкообразного или гранулирован-ного; жидкого | Измельчение, отсев нужной фракции, сушка, добавление катализаторов, пластификаторов и других ингредиентов, гомогенизация смеси или приготовление расплава, раствора, дисперсии или эмульсии с добавлением необходимых ингредиентов. Приготовление раствора нужной вязкости, введение в него катализаторов, пластификаторов и др. | |

| Дозировка компонентов | Взвешивание наполнителя и связующего в соответствии с рецептурой | |

| Совмещение связующего и армирующего компонента | Смешение связующего и наполнителя в мельницах или смесителях с последующей гомогенизацией смеси (по-лучение компаундов, премиксов, пресс-порошков), пропитка связующим отрез-ков волокон в смесителях; сушка или термическая обработка (частичное отверждение термореактивных связующих) | Пропитка раствором, расплавом, дисперсией, эмульсией связующего (получение препрегов) или нанесение порошкообразного связующего на каждый слой арматуры |

| Приготовление полуфабриката | Измельчение твердой массы, таблетирование, гранулирова-ние или приготовление премиксов | Вырезка или вырубка заготовок требуемой формы, приготовление пакетов за-готовок, намотка или вык-ладка на отправку, протяж-ка через формующую головку (при изготов-лении профильных изделий) |

| Формование изделия | Прямое, литьевое или профильное прессование, литье под давлением, экструзии, вакуум-формование, штампование, напыление, пневматическое формование, спекание | Прямое прессование, вакуум-формование, контактное формование, формование автоклавным или пресс-камерным методом |

| Калибровка изделия | Обработка заготовок соответствующими методами до требуемых размеров и формы | |

| Контроль качества | Контроль качества исходных компонентов, пооперационный контроль технологического процесса, контроль состава и свойств КПМ |

3.2. Методы переработки композиций в строительные материалы и изделия:

Процессы производства изделий из полимеров сопровождаются нагреванием, выдержкой и охлаждением. На каждом из этих операций существуют свои особенности

Все технологические операции можно разделить на 2 группы:

а) операции, в ходе которых из сырья получают композиции, материал или заготовки будущих изделий: смешение, пластификация, грануляция, окрашивание, пропитка и др.;

б) операции, конечным продуктом которых является изделие или его полуфабрикат, т.е. приобретают необходимую форму: прессование, литье, экструзия, вальцевание, каландрирование, намотка, вакуум- и пневмоформообразование.

Кроме того, имеется ряд вспомогательных и дополнительных операций, в процессе которых фиксируется приобретенное изделием состояние (охлаждение, отделение от формы, обрезка кромок, намотка, штабелирование) и придаются специфические свойства путем тиснения, металлизации, сварки, склеивания, вплоть до изменения формы и размера изделия механической обработкой.

Смешение композиций – процесс повышения однородности распределения всех компонентов по объему полимера иногда с дополнительным диспергированием частиц. Смешение может быть периодическим и непрерывным. Конструкция и характер работы смесителей зависят от вида смешиваемых материалов (сыпучие или пастообразные).

Формование является определяющей операцией получения пластмасс.

Различают следующие способы формования: вальцевание на каландрах, промазной, прессование, литье (с загрузкой в нагретую пресс-форму и с загрузкой горячей смесью), экструзия, вспенивание, пропитка, полив, напыление. Некоторые способов формования приведены на рис. 110.

Методы формования различны, они зависят от типа применяемого связующего вещества – термореактивного или термопластичного, от вида изделий, их профиля и размеров.

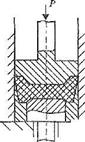

Прямое (компрессионное) прессование - метод переработки пластмасс, заключающийся в формовании изделия путем загрузки материала в виде порошка, гранул или таблеток непосредственно в формообразующую полость пресс-формы, где он нагревается за счет теплоты, передаваемой через стенки пресс-формы или от обогреваемых плит, и формовании изделия под воздействием давления при смыкании пуансона и матрицы (рис. 3.2.1). При одностороннем прессовании Обычно матрица неподвижна.

Рис. 3.2.1. Схема изготовление детали методом прямого прессования:

1 - пуансон; 2 - матрица; 3 – толкатель

Пресс-материалы могут представлять собой порошкообразные, волокнистые или слоистые композиции. С целью снижения размеров загрузочной камеры пресс-формы порошкообразные и волокнистые материалы предварительно таблетируют в специальных пресс-формах в таблетки цилиндрической формы или формы, близкой к конфигурации детали. Таблетирование производят при давлении 40...200 МПа без подогрева или с подогревом до 90...100°С.

Предварительное таблетирование пресс-массы значительно упрощает дозировку, так как вместо объемной дозировки используется штучная. При этом существенно улучшаются условия труда рабочего, исключается распыление порошка или частиц волокнистого наполнителя непосредственно на рабочем месте прессовщика. Кроме того, снижаются потери материала при внутрицеховом транспортировании, уменьшается объем загрузочной камеры, а следовательно, металлоемкость пресс-формы, облетается процесс подогрева и загрузки пресс-материала.

Ввиду низкой теплопроводности пластмасс рекомендуется производить предварительный подогрев пресс-материала до температуры 80...120°С, а иногда до 160...200°С. В массовом производстве подогрев обычно производится токами высокой частоты (10...20 МГц), что позволяет в короткое время прогреть равномерно по толщине большую массу материала, сократить технологический цикл в 2...3 раза и значительно повысить текучесть материала при формообразовании детали.

Метод прямого прессования наиболее прост, однако имеет ряд существенных недостатков. В частности, он не позволяет получать тонкостенные изделия, а также детали сложной конфигурации, предъявляет повышенные требования к точности размеров формующих элементов пресс-формы и др.

Так, при производстве изделий из пластмасс, содержащих термоативные смолы (фенолформальдегидные, мочевиноформальдегидные, кремнийорганические, эпоксидные и др.), исходный материал загружают в горячую пресс-форму. Здесь при температуре 120 – 200 °С смола размягчается и под давлением пресса в 100 – 400 кг/см2 и более заполняет полость прессформы. Одновременно под действием температуры и давления в смоле происходят химические процессы, вызывающие ее переход из пластично-вязкого в твердое состояние. Для полного отвержения смолы материал выдерживают некоторое время в пресс-форме, а затем ее раскрывают и извлекают готовое изделие. При этом пресс форму можно не охлаждать.

При получении изделий, содержащих термопластичные связующие (поливинилхлорид, полиметилметакрилат, полистирол, полиэтилен, нитроцеллюлозу и др.), применяют иные методы формования подогретой размягченной массы (литье под давлением, выдавливание в червяных прессах и др.), которые завершаются охлаждением, так как для ее отвердения требуется пониженная температура.

Полимерные материалы отличаются технологичностью. Они могут перерабатываться в изделия самыми разнообразными методами. Способ обработки и ее режим определяются видом полимера и типом получаемого изделия.

Общая схема производства пластмасс включает традиционные процессы - дозировку и приготовление полимерной композиции, формование изделий и стабилизация их формы и физико-механических свойств.

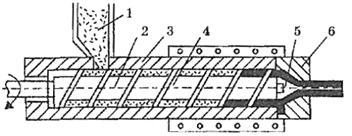

Экструдирование – перемешивание массы в обогреваемом шнековом прессе (экструдере) с последующим продавливанием массы сквозь решетку для формования полуфабрикаиа в виде гранул (такой экструдер называется гранулятором) (рис. 3.2.2.).

Экструдирование – перемешивание массы в обогреваемом шнековом прессе (экструдере) с последующим продавливанием массы сквозь решетку для формования полуфабрикаиа в виде гранул (такой экструдер называется гранулятором) (рис. 3.2.2.).

Рис. 3.2.2.Схема экструдера для непрерывного выдавливания профиля:

1 - бункер; 2 - шнек; 3 - обогреваемый цилиндр; 4 - червяк;

5 - оправка с радиальными каналами; 6 - профилирующая головка

Экструзия – процесс получения профилированных изделий способом непрерывного выдавливания размягченной массы через формообразующее отверстие (мундштук). Экструзией производят трубы и погонажные изделия (плинтусы, раскладки, «сайдинг», оконные профили и т.п.). Выпускают специальные экструдеры для формования линолеума (в том числе и двухслойного). На экструдерах формуется труба, внутрь которой подается воздух, раздувающий ее в тонкую пленку.

Рабочим органом машины является винт (червяк), который осуществляет перемешивание массы и продвижение ее через профилирующую головку (дорн). В машину масса подается в виде гранул, бисера или порошка. Размягчение материала происходит за счет тепла, поступающего от обогревателей, которые устанавливаются в нескольких зонах.

Горячее прессование используют в основном для формования изделий из термореактивных полимеров. Так, в частности, получают листовые материалы: бумажно-слоистый и деревослоистый пластик, сверхтвердые древесно-волокнистые и древесно-стружечные плиты. Для листовых материалов используют многоэтажные прессы с масляным или паровым обогревом плит (t = 120…150 °С). На таких прессах формуют одновременно 5…15 листов. В начале прессования полимер расплавляется, связывая все компоненты, а затем необратимо отверждается, фиксируя заданную форму изделия.

|

|

|

|

|

Дата добавления: 2014-12-16; Просмотров: 2285; Нарушение авторских прав?; Мы поможем в написании вашей работы!