КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Порядок выполнения работы. 1) Сосонкин В. Л. Программное управление технологическим оборудованием

ПРОЕКТИРОВАНИЕ ЦИКЛА РАБОТЫ ТОКАРНОГО МОДУЛЯ

ИНФОРМАЦИОННОЕ ОБЕСПЕЧЕНИЕ

1) Сосонкин В.Л. Программное управление технологическим оборудованием. – М.: Машиностроение,1991.

2) Сосонкин В.Л. Микропроцессорные системы ЧПУ станками.- М.: Машиностроение, 1985.

3) Станочное оборудование автоматизированного производства. Под ред. В.В. Бушуева. Т.1.-М.: Изд-во “Станкин”, 1993.

4) Кузнецов М.М. и др. Проектирование автоматизированного оборудования. – М.: Машиностроение, 1987.

5) Металлорежущие станки. Под. ред. В.Э. Пуша. – М.: Машиностроение, 1981.

6) Металлорежущие станки и автоматы Под. ред. А.С. Проникова.- М.: Машиностроение, 1981.

7) Методические указания по выполнению лабораторных работ по курсу АПС СУ. – Тверь, ТГТУ, кафедра МСИ.

5. РАСЧЕТНО-ГРАФИЧЕСКАЯ (КОНТРОЛЬНАЯ) И КУРСОВАЯ РАБОТА.

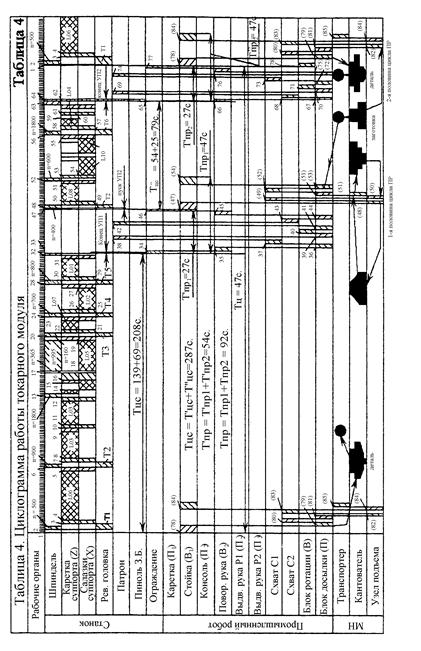

5.1. ЗАДАНИЕ - по соответствующему варианту (последние две цифры № зачетной книжки) выбирают тип обрабатываемой детали (табл.1) и модуля (табл.2), определяют основные расчетно-технологические характеристики операции (табл.3), строят циклограмму модуля (табл.4) и программируют работу станка с ЧПУ. В пояснительной записке изображают упрощенную компоновку модуля с точками позиционирования схвата робота и приводят все необходимые расчеты.

5.2.1. По п.п. 5.3, 5.4 данных методических указаний и литературе [1-4] следует изучить принцип работы токарных станков с ЧПУ и промышленных роботов (ПР), а также программирование токарных операций.

5.2.2. Изображают в масштабе обрабатываемую деталь с контурами заготовки. Основные размеры детали d и l принимают по табл.1, а недостающие - назначают самостоятельно в соответствии с масштабом. Размером М обозначена резьба. Для цилиндрических заготовок следует принять D3=D+6, L3=L; для ступенчатых поковок и литья - увеличить размеры по 5 мм на сторону по всему контуру. Материал заготовок- сталь 45 (ГОСТ 1050-60). Назначают шероховатость поверхностей детали. Во всех вариантах предусматривается последовательная черновая и чистовая обработка детали с двух сторон (с переустановом).

5.2.3. Из табл. 2 выписывают заданные характеристики работы модуля и изображают его упрощенную компоновку (фронтальную - при подвесном ПР, в плане - при встроенном и напольном ПР). На компоновке следует также показать:

1) заданные в табл. 2 магазин-накопитель, ПР, тару, а также устройства ЧПУ станком и роботом;

2) траекторию перемещения схвата ПР (пунктиром) с указанием точек позиционирования (№№ точек позиционирования должны соответствовать №№ этапов цикла на циклограмме);

3) движения основных устройств токарного модуля. Элементы кинематики станка, ПР и МН на компоновке показывать не следует.

5.2.4. Разработка расчетно-технологической карты наладки модуля включает несколько этапов.

Таблица 1. Конструкция и размеры деталей

Варианты: 1, 11, 21, 31, 41, 51, 61, 71, 81, 91 Варианты: 1, 11, 21, 31, 41, 51, 61, 71, 81, 91

|  Варианты: 6, 16, 26, 36, 46, 56, 66, 76, 86, 96 Варианты: 6, 16, 26, 36, 46, 56, 66, 76, 86, 96

| Варианты

1…10

1…10

11…20

11…20

| D,мм |

Варианты: 2, 12, 22, 32, 42, 52, 62, 72, 82, 92

|   Варианты: 7, 17, 27, 37, 47, 57, 67, 77, 87, 97 Варианты: 7, 17, 27, 37, 47, 57, 67, 77, 87, 97

| 21…30 31…40 | |

Варианты: 3, 13, 23, 33, 43, 53, 63, 73, 83,93

| Варианты: 8,18,28, 38, 48, 58, 68, 78, 88, 98

| 41…50 51…60 | |

Варианты: 4, 14, 24, 34, 44, 54, 64, 74, 84, 94 Варианты: 4, 14, 24, 34, 44, 54, 64, 74, 84, 94

|   Варианты: 9, 19, 29, 39, 49, 59, 69, 79, 89, 99 Варианты: 9, 19, 29, 39, 49, 59, 69, 79, 89, 99

| 61…70 71…80 | |

Варианты: 5, 15, 25, 35, 45, 55, 65, 75, 85, 95

| Варианты: 10, 20, 30, 40, 50, 60, 70, 80,

90, 100 90, 100

| 81…90 91…100 |

Таблица 2 Характеристики модулей

| №№ вариантов | ТипПР | Тип схватов | ТнпМН | Маршрут загрузки в выгрузки |

| 1,14,32,45,63 | Подвесной с двумя руками | Однопозицонный без ротации | Реечный с кантователем | МН - станок - тот же МН |

| 2,15,33,51,64 | Подвесной с одной рукой | Однопозиционный без ротации | Реечный с кантователем | МН - станок - тот же МН |

| 3,21,34,52,65 | Подвесной с одной рукой | Однопозиционный с ротацией | Реечный без кантователя | МН- станок - тот же МН |

| 4,22,35,53,71 | Подвесной с одной рукой | Двухпозиционный с ротацией | Реечный с кантователем | МН- станок – тот же МН |

| 5,23,41,54,72 | Подвесной с одной рукой | 2-х позиционный с двойной ротацией | Реечный без кантователя | МН- станок тот же МН |

| 6,17,28,39,94 | Напольный | Однопозиционныйбез ротации | Цепной с кантователем | МН- станок - тот же МН |

| 7,18,29,40,81 | Напольный | Однопозиционный с ротацией | Цепной без кантователя | МН- станок - тот же МН |

| 8,19,30,82,93 | Напольный | Двухпозиционный с ротацией | Цепной с кантователем | МН - станок -тара |

| 9,20,36,83,92 | Напольный | 2-х позиционный с двойной ротацией | Цепной без кантователя | МН-станок-тара |

| 11,24,42,55,73 | Подвесной с двумя руками | Однопозиционный с ротацией | Реечный без кантователя | МН-станок -тара |

| 12,25,43,61,74 | Подвесной с одной рукой | Двухпозиционный с ротацией | Реечный с кан- тователем | МН- станок -тара |

| 10,26,37,84,91 | Напольный | Двухпозиционный с ротацией | Цепной с кан-тователем | МН-станок - другой МН |

| 13,31,44,62,75 | Подвесной с двумя руками | Однопозиционный с ротацией | Реечный без квнтователя | МН-станок - тара |

| 16,27,38,85,95 | Напольный | Одвопозиционный с ротацией | Цепной без кантователя | МН- станок -тара |

| 50,56,67,78,89 | Встроенный | Однопозиционный без ротации | Цепной с кантователем | МН-станок - другой МН |

| 46,57,68,79,90 | Встроенный | Однопозиционный с ротацией | Цепной без кантователя | МН - станок -другой МН |

| 47,58,69,80,96 | Встроенный | Двухпозиционный с ротацией | Цепной с кан-тователем | МН-станок - другой МН |

| 48,59,70,86,97 | Встроенный | 2-х позиционный с двойной ротацией | Цепной без кантователя | МН- станок - другой МН |

| 49,60,76,87,98 | Встроенный | Двухпозиционный с ротацией | Цепной с кан-тователем | МН-станок - тот же МН |

| 66,77,88,99,100 | Встроенный | Однопозиционный с ротацией | Цепной без кантователя | МН- станок - тот же МН |

ПРИМЕЧАНИЕ: Двухпозиционный схват с двойной ротацией позволяет смену в патроне заготовки и переустанов ее другим концом; однопозиционный - только что-либо одно из двух (см. рис. 5б).

5.2.4.1. Вычерчивают эскиз обрабатываемой детали с необходимыми размерами; штриховыми линиями показывают контур заготовки. Выбирают способ базирования и крепления заготовки на станке. При креплении в патроне базу по торцу показывают знаком

5.2.4.1. Вычерчивают эскиз обрабатываемой детали с необходимыми размерами; штриховыми линиями показывают контур заготовки. Выбирают способ базирования и крепления заготовки на станке. При креплении в патроне базу по торцу показывают знаком  , а по цилиндру - знаком

, а по цилиндру - знаком  . Поджим задним центром (для валов) показывают знаками <,

. Поджим задним центром (для валов) показывают знаками <,  соответственно неподвижный, вращающийся и плавающий центр). Затем на эскиз наносят систему координат ХÅZ детали (т. Å "ноль детали" следует выбрать в центре правого торца заготовки). Ось Z направляют вдоль оси шпинделя к задней бабке, а ось Х - под прямым углом к оси Z в направлении отвода поперечного суппорта.

соответственно неподвижный, вращающийся и плавающий центр). Затем на эскиз наносят систему координат ХÅZ детали (т. Å "ноль детали" следует выбрать в центре правого торца заготовки). Ось Z направляют вдоль оси шпинделя к задней бабке, а ось Х - под прямым углом к оси Z в направлении отвода поперечного суппорта.

5.2.4.2. Намечают технологические переходы с выбором инст-румента и режимов резания (табл. 6-11). Могут быть позиционные переходы, программируемые по нескольким опорным точкам и типовые - программируемые стандартными циклами по одной, начальной опорной точке. На каждом позиционном переходе (в отличие от типового) намечают траекторию с опорными точками, через которые должна проходить расчетная т. М (табл. б) инструмента. Если один участок контура (например, дуга 4 Ç 6 на рис. 2) имеет точку экстремума или перегиба (т. 5), то она тоже считается опорной. Наоборот, начальная по ходу обработки точка фаски или галтели не считается опорной (точки *, рис. 1). При контурном точении резцом с радиусной режущей кромкой (табл. 6) траектория расчетной т. М резца не совпадает с контуром детали (рис. 3), поэтому для определения координат действительных опорных точек 1-3 траектории вводят поправки ΔХj, ΔZj на координаты исходных опорных точек 1'- 3':

1) для точки сопряжения торца с цилиндром (т. 1')

ΔZ1 = r

где r - радиус режущей кромки, r = 0,2…2 мм);

2) для точки сопряжения торца с конусом (т. 2')

ΔZ2 = r,

ΔX2 = 2r[ 1 – tg (45- α/2)],

ΔX2 - поправка на диаметр; α - половина угла конуса;

3) для точки сопряжения конуса с цилиндром (т. 3')

ΔZ3=r · tg α/2.

Определение положения начальной точки типового перехода см. в п. 5.4.4.

Таблица 3 Расчетно-технологическая карта работы токарного модуля мод. 16К20ФЗС32

| Этапы цикла работы модуля | Параметры токарной операции | ||||||||||||||

| №№ этапа | Наименование | № опорных точек | X | U | Z | W | d | t(b) | V | n | So | Sм | tx | tр | |

| мм | мм | мм | мм | мм | мм | м/мин | об/мин | мм/об | мм/мшя | сек | сек | ||||

| Начало программы УП1 | ИП | 1,0 | |||||||||||||

| Включение n, Sо РГ (Т1) | 01 | 0,36 | 4,0 | ||||||||||||

| Подвод сверла Т1 | 01....1 | 2,0 | |||||||||||||

| Цикл L06 (4 прохода) | 1...1 | -108 | -109 | - | 0,36 | 8,0 | 39,0 | ||||||||

| Отвод Т1 в ИП | 1...01 | 2,0 | |||||||||||||

| ...17 | Переключение n, Sо | 0,15 | 1,0 | ||||||||||||

| Цикл L05 | 7...7 | -72 | 120…44 | 137,5 | 365…995 | 0,15 | 55..150 | 1,0 | 23,0 | ||||||

| ...22 | Цикл L07 | 8...8 | -32 | -33 | 2,0 | 1,0 | 6,3 | ||||||||

| ...26 | Цикл L02 (2 прохода) | 9...10 | -62 | 3,5 | 0,1 | 4,0 | 17,0 | ||||||||

| …30 | Цикл L01 (8 прохода) | 11…11 | 30,4 | -65 | 0,4 | 4,0 | 6,0 |  11,0 11,0

| |||||||

| 31,32 | Отвод Т1 в ИП, выкл. n, Sо | 11...01 | 2,0 | ||||||||||||

| Конец УП1, передача упр. ПР | ИП | 1,0 | |||||||||||||

| 34-46 | Работа ПР | ||||||||||||||

| ...47 | Начало программы УП2 | ИП | 1,0 | ||||||||||||

| Включение n, Sо, РГ (Т2) | 02 | 4,0 | |||||||||||||

| Подвод к т. 1 | 02...1 | 2,0 | |||||||||||||

| Цикл L08 (4 прохода) | 1..2 | 120…99 | 3,5 | 124…150 | 0.4 | 3,0 | 18,0 | ||||||||

| ...57 | Подвод к т. 5 | 0...5 | 1,0 | 2,0 | |||||||||||

| Цикл L04 | 5...5 | -26 | -27 | 0,2 | 2,0 | 4,5 | |||||||||

| 59,60 | Подвод к т. 6 | 5...6 | -25 | 2,0 | |||||||||||

| Обточка фасок | 6...7 | 0,5 | 0,2 | - | 1,0 | ||||||||||

| 62,63 | Отвод Т6 в ИП, выкл. n, Sо | 7...06 | 2,0 | ||||||||||||

| Конец УП2, передача упр. ПР | - | 1,0 | |||||||||||||

| 65-77 | Работа ПР | ||||||||||||||

| Σtx=94c Σtр=193c | |||||||||||||||

|

а) Переход 2-3: Z-20C2 или W-20C2

Переход 3-4: Z-80Q5 или W-60Q5 Переход 4-5: Х70СЗ или U30C3

б) Переход 2-3: Х60С-5 или U-15C-5 Переход 3-4: Z-70C-2 или W-65C-2 Переход 4-5: X30Q-4 или U-26Q-4

Рис.2. Примеры программирования дуг

Переход 2-3: X80Z220R50

или U80W-20R50

Переход 4 -5 X40Z120R-100

или U-40W-60R-100

Переход 5-6: X80Z60R-100

или U40W-60R-100

Рис. 3. Схема для определения поправок ΔXj, ΔZj на координаты опорных точек. Исходные точки – 1', 2', 3';

|

|

Дата добавления: 2014-12-16; Просмотров: 940; Нарушение авторских прав?; Мы поможем в написании вашей работы!