КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Критический анализ конструкций лопастных смесителей для приготовления холоднотвердеющих смесей

|

|

|

|

Основной особенностью стержневых смесей, твердеющих без применения нагрева или другого внешнего воздействия, например, без продувки газообразным катализатором, является обратная взаимосвязь между скоростью их отверждения и живучестью. Это обстоятельно выдвигает определенные требования к процессу смесеприготовления и, следовательно, к смесителям. Во-первых, процесс приготовления смеси должен быть кратковременным (3—30 с) и во-вторых, смесь должна использоваться немедленно после приготовления [6].

Для приготовления холоднотвердеющих смесей наиболее широко применяют шнековые смесители, обеспечивающие достаточно высокое качество перемешивания компонентов смеси (рис.2). Максимальные значения прочности смеси, как правило, достигаются при продолжительности перемешивания до 0,5 мин в смесителях непрерывного действия и до 1 мин в смесителях периодического действия.

Конструкция смесителей состоит из следующих основных частей: основания, смесительной камеры с приводом, дозатора песка, дозаторов жидких компонентов и системы управления.

Смесительная камера представляет собой желоб, в котором находится шнек, т. е. вал с лопастями, расположенными по винтовой линии. При вращении шнека компоненты смеси одновременно перемешиваются и транспортируются вдоль оси шнека, а затем выгружаются из смесительной камеры.

Наиболее известные модели смесителей, вошедшие в справочную литературу по литейному оборудованию, приведены в табл. 1 [6, 7].

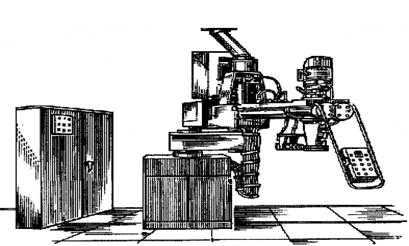

В настоящее время в литейных цехах работают смесители моделей 4731, 4727 (рис.52), 4737 и 4732 производительностью соответственно 1,0; 3,5; 6,0 и 16,0 т/ч. В гамму этих смесителей входят четыре базовые модели 19641, 19653, 1655 и 19657 соответственно производительностью 1,0; 2,5; 6,3 и 16 т/ч.

Основным агрегатом лопастных смесителей непрерывного действия является горизонтальный вал, вращающийся в корытообразном желобе-корпусе. При вращении вала лопасти, закрепленные на нем, захватывают перемешиваемые материалы и перемещают их по окружности и вдоль корпуса смесителя. Благодаря постоянному ворошению, перебрасыванию, трению о лопасти и стенки корпуса материалы перемешиваются. Изменением угла установки лопастей и частоты вращения валов обеспечивается подбор режимов практически для всех существующих типов смесей.

Рисунок 2 - Лопастной смеситель модели 4727

Таблица 1 – Характеристика смесителей

| Параметры | Модель смесителя | ||||

| одноплечий | двуплечие | ||||

| Режим работы | Наладочный, непрерывный | ||||

| Диапазон регулирования производительности, т/ч | 2,5-6,3 | 2,5-6,3 | 6,3-16 | ||

| Наибольший радиус действия, мм | |||||

| Угол поворота первого плеча, град. | - | ||||

| Угол поворота второго плеча (смесительной камеры), град. | |||||

| Габаритные размеры, мм | |||||

| длина | |||||

| ширина | |||||

| высота | |||||

| Масса смесителя без электра- шкафа, кг, не более | |||||

В смесители непрерывного действия компоненты подаются в один конец желоба, а смеси выдаются через окно на другом его конце; при этом некоторые компоненты могут вводиться в разных зонах перемешивания по всей длине корпуса смесителя.

Лопастные смесители имеют один или два смешивающих вала в одном корпусе (одножелобные одновальные или одножелобные двухвальные, рис.3), а также отдельные изолированные желоба для каждого вала при двухвальном исполнении.

Рисунок 3 – Лопастной двухвальный смеситель

Последние оснащаются дополнительно пескометной (смеситель 19639) или вихревой головкой, располагаемой подокном выдачи смеси. Преимущество такой компоновки заключается в возможности ускоренного перемешивания многокомпонентных смесей. В каждом из желобов смешиваются не регулирующие между собой компоненты. Окончательное смешивание происходит в вихревой головке. Значительно облегчается также последующая чистка смесителя и переход с одного состава на другой. Для очистки вихревой головки от налипшей смеси можно применить двукратную продувку сжатым воздухом через встроенный коллектор.

Вихревая головка представляет собой конический корпус, внутри которого вращается вертикальный вал с четырьмя шарнирно закрепленными лопатками и горизонтальный диск, несущий наклонные лопасти. К нижнему фланцу корпуса прикреплен шиберный затвор с пневмоприводом.

Подаваемый песок проходит через дозатор, регулирующий поток песка изменением сечения проходного отверстия отклоняющимся лепестком. Для прекращения подачи песка имеется отсечной шибер с пневмоприводом.

Дозирование жидких компонентов производится шестеренными насосами, установленными в основании смесителя. Регулирование количества подаваемой жидкости осуществляется изменением частоты вращения насоса. Для визуального контроля расхода подаваемой жидкости предусмотрены ротаметры. Подача компонентов осуществляется через трехлинейные клапаны, которые при кратковременных остановках машины выключают подачу и переключают систему на циркулирование.

Преимуществами таких смесителей являются возможность приготовления смесей с небольшим циклом твердения, резкое сокращение потерь смеси, особенно при необходимости подачи ее небольшими порциями и при продолжительных остановках смесителя в процессе работы. Этот тип смесителей наиболее современный, с наибольшими технологическими возможностями, хотя по конструктивному исполнению более сложный.

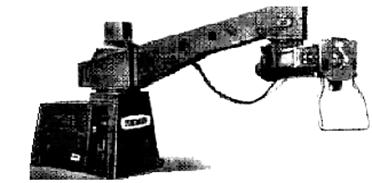

Все смесители гаммы могут быть оснащены дополнительным дозатором порошкообразных добавок, двойной насосной системой для автоматического переключения работы смесителя с приготовления облицовочной смеси на формовочную смесь. Наличие указанных дополнительных устройств позволяет существенно расширить технологические возможности и область применения смесителей. Типичным представителем смесителей этого класса является смеситель модели 19655 (рис.4).

Рисунок 4 - Смеситель модели 19655 для приготовления ХТС

Следовательно, в конструкции проектируемого смесителя (для приготовления стержневой смеси) необходимо предусмотреть двухконтурную насосную систему подачи связующего и катализатора в камеру смешивания.

На рис.5 представлен, наиболее широко используемый в промышленности, смеситель шнекового (винтового) типа. К основным элементам конструкции относятся смесительная камера, один или два смешивающих вала с лопатками и приводом, дозаторы для подачи компонентов, расходные емкости и система управления для работы в различных режимах (автоматическом, полуавтоматическом, наладочном). Частота вращения вала обычно задается в интервале от 70 до 150 об/мин.

Рисунок 5 - Смеситель непрерывного действия

В данной модели можно выделить следующие особенности: компоновка смесителя достаточно удобная (смеситель двуплечий и поэтому имеет большой радиус действия, но он однорукавный и поэтому качество перемешивания составляющих не высокое).

При производстве крупных отливок, когда комбинируются смеси с различными наполнителями, а также при использовании в составе ХТС отработанных смесей и регенерата, установки непрерывного действия должны обеспечивать возможность изменения состава наполнителя и собственно состава смеси. Для этого предусматривают двойной бункер для наполнителей с двумя дозаторами и автоматическую систему переналадки дозирующих устройств на два или три состава смесей. Такая установка представлена на рис.6.

Рисунок 6 - Смеситель для работы с двумя наполнителями

Этот смеситель может работать с двумя наполнителями. Рассматриваемый смеситель удобен для крупного литья, поскольку позволяет использовать регенерат смеси и свежую смесь, которые одновременно поступают в камеру смешивания. Однако, рассматриваемая модель - однорукавный и одноплечий смеситель без предварительного смешивания сыпучих компонентов.

При организации производства стержней на плацу участка, когда стержневые ящики расположены на большой площади, установки выполняются двухкамерными. Такой вид установки представлен на рис.7.

Первая камера может быть только транспортной, подающей песок, вторая – смесительной. В другом варианте в первой камере песок смешивается с катализатором, во второй – в эту базовую смесь вводится связующее. При единичном характере производства, в цехах, где затруднена или экономически неоправданна организация поточного производства, двухкамерные установки широко используются.

Рисунок 7 - Двухкамерный смеситель непрерывного действия

Такая конструкция смесителя удобна, когда следует использовать принцип раздельного перемешивания наполнителя с катализатором и связующим.

Однако все ранее рассмотренные смесители имеют существенные недостатки по однородности перемешивания сыпучих материалов, по непроходимости корпуса и лопаток отработанным материалом, по недостаточно гибкому дозированию, отражающему влияние на качество затвердевшего в форме материала.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 1068; Нарушение авторских прав?; Мы поможем в написании вашей работы!