КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Понятие о надежности транспортного процесса 2 страница

|

|

|

|

позволяющие проводить обучение методам экономичного и безопасного движения, проводить аттестацию режимов движения на маршрутах и определять маршрутные нормативы времени движения, расхода топлива, затрат на ТО и ремонт.

Методы диагностирования технического состояния автомобиля и его агрегатов весьма разнообразны и зависят, в основном, от физической сущности тех симптомов или параметров, которые установлены в качестве диагностических, возможностей измерительной техники, а также от того, какой вид технической диагностики автомобиля осуществляется.

Различают два вида технической диагностики — общую и углубленную.

Общая диагностика (Д-1) - это определение технического состояния объекта без выявления конкретных неисправностей, т.е. по общему критерию: исправен или неисправен объект, возможна ли его дальнейшая эксплуатация без выполнения профилактических или ремонтных воздействий.

Это так называемое общее диагностирование работоспособности объекта или функциональная диагностика.

Общее диагностирование работоспособности применяется, как правило, для агрегатов, систем и механизмов, обеспечивающих безопасность движения автомобиля: тормозных систем, рулевых управлений, приборов освещения и сигнализации, а также для диагностирования автомобиля в целом.

Углубленной диагностикой (Д-2) - называют поэлементное диагностирование технического состояния агрегатов и основных их узлов с выявлением места возникновения, характера и причины конкретных скрытых неисправностей и отказов этих узлов. В результате этого вида диагностирования составляется диагностическое заключение не только с точным диагнозом, но с объемом регулировочных и ремонтных воздействий, необходимых для ликвидации отказа и восстановления работоспособности объекта.

Техническую диагностику разделяют также на субъективную и объективную.

При субъективной диагностике используют простейшие методы измерения с помощью стетоскопа, манометра и линейки, основываясь на опыте и навыках механиков, водителей или рабочих.

Диагностика объективная (аппаратурная, инструментальная) использует для измерения диагностических параметров и обнаружения диагностических симптомов специальное оборудование и приборы, обеспечивающие объективную оценку технического состояния диагностируемого объекта. В настоящее время, даже в условиях хорошо оснащенных автотранспортных предприятии, объективную техническую диагностику автомобилей сочетают с некоторой долей субъективной.

Известно пять основных групп методов и способов объективной диагностики технического состояния автомобиля и его агрегатов.

1. Энергетические методы, которые называют также нагрузочно-скоростными или методами диагностирования по параметрам эффективности.

Энергетические методы основаны на измерении параметров выработки энергии, ее передачи, потребления эксплуатационных материалов (топлива, смазки и др.), эффективности действия агрегатов (тормозной системы, охлаждения двигателя и др.).

Эти методы широко используются для общей оценки технического состояния автомобиля и его агрегатов с помощью стационарных установок - нагрузочных или динамометрических стендов, на которых объект диагностики находится в условиях максимально приближенных к условиям движения на дороге. Здесь имеет место имитация (подражание) условий и режимов работы объекта в действительности. Например, автомобиль может быть «разогнан» до заданной скорости, заторможен или двигатель может работать на определенных постоянных оборотах и т.п. Эта очень важная группа методов диагностирования обычно применяется при общей диагностике как основная и в сочетании с другими методами.

2. Виброакустические методы используют в качестве диагностического симптома звуковой сигнал (уровень шума, сила и характер стука) или параметры вибраций, т.е. ее частоту и амплитуду.

Вибрация и шум - естественные процессы, протекающие в машинах и оборудовании, и возбуждаются они теми же динамическими силами, которые являются причинами износа и разных видов дефектов.

Естественно, что вибрация и шум трансформируются друг в друга на границах газовой и твердых сред, а человек непосредственно воспринимает звук, и лишь в ограниченном низкочастотном диапазоне - вибрацию.

За переход вибрации в шум отвечает колебательная скорость, которая прямо пропорциональна звуковому давлению в воздухе около вибрирующей поверхности. Поэтому и нормы на вибрацию, как правило, ограничивают колебательную скорость машин и оборудования.

Но вибрационный контроль и вибрационная диагностика - разные практические задачи. В диагностике дефект определяется колебательной силой, действующей в зоне дефекта, а сила связана линейно с колебательным ускорением, а не со скоростью. Поэтому в диагностике часто пользуются измерениями виброускорения, а для вибрационного контроля машин дополнительно измеряют и виброскорость, причем лишь в ограниченном низкочастотном диапазоне.

Для измерения вибрации, как правило, используются датчики виброускорения, работающие на пьезоэффекте. В таких датчиках электрический заряд на выходе пропорционален действующей на датчик силе. Лишь в ряде стационарных систем контроля вибрации крупных машин с подшипниками скольжения используются датчики колебательного смещения, встраиваемые в подшипник (по два датчика на подшипник). Эти датчики позволяют измерять траекторию движения центра вала в подшипниках (его орбиту) и, тем самым, непосредственно определять величину износа вкладышей.

Для измерения шума используются микрофоны с различными способами преобразования звукового давления в электрический сигнал. Для диагностики машин иногда используются направленные микрофоны, позволяющие определять направление на точку излучения шума. Практически микрофоном можно дистанционно измерять вибрацию объекта, а конкретно величину виброскорости.

Измерение шума для диагностики не целесообразно, так как в воздушной среде смешивается практически без потерь шум от многих источников, и детально анализировать шум конкретного источника крайне сложно в присутствии других источников шума. Кроме того, задачу выделения конкретных составляющих шума, обусловленных появлением дефекта, усложняют при распространении возможные его преломления, многократные отражения и т.п.

Есть еще одна причина, по которой не рекомендуется активно использовать шум для диагностики машин. Эта причина - необходимость учета формы колебаний объекта в непосредственной близости от места возникновения дефекта. Здесь значительный вклад как в вибрацию, так и в шум вносят псевдосоставляющие сложных форм, т.е. те, которые по мере удаления от источника трансформируются в простую (волновую) форму. При измерении шума на расстоянии информация, имеющаяся в псевдошуме или псевдовибрации, пропадает.

После преобразования сигнала вибрации (шума) в электрический сигнал, последний необходимо тщательно анализировать, получая, а не теряя диагностическую информацию. К анализирующим приборам в диагностике предъявляются самые жесткие требования.

К типовым операциям, которые должны выполнять приборы, анализирующие вибрацию, следует отнести:

1. Определение уровня (общего) вибрации в полосе частот, требуемой стандартами вибрационного контроля и в требуемых стандартами единицах измерения.

2. Спектральный анализ вибрации, т.е. разделение вибрации на составляющие разной частоты, определяемые природой колебательных сил.

3. Анализ колебаний мощности отдельных составляющих вибрации, предварительно выделенных из сигнала вибрации. Это, как правило, анализ спектра огибающей случайного высокочастотного сигнала вибрации.

4. Анализ формы сигнала вибрации, т.е. анализ временной развертки сигнала (работа в режиме осциллографа).

Следует отметить, что далеко не все из выпускаемых относительно простых анализирующих приборов могут выполнять все указанные виды анализа, по крайней мере, с необходимым для диагностики качеством.

Диагностирование сводится в основном, к поиску слабых компонент сигнала на фоне сильных.

Различаются слабые и сильные компоненты обычно и по частоте. По мощности эти компоненты могут различаться в 106 раз, поэтому измеряют не их мощность, а амплитуду, и различие между слабыми и сильными компонентами снижается до величин, порядка 103 раз. Но слабую компоненту необходимо не только обнаружить, но и определить ее свойства. Поэтому анализатор сигнала должен без каких-либо переключений обеспечивать динамический диапазон анализа порядка 104 раз. Добавим еще и то, что машины могут иметь, например, из-за разной частоты вращения, разную максимальную амплитуду вибрации, отличающуюся до 100 раз. Тогда очевидно, что хороший прибор без смены датчика должен иметь динамический диапазон измерений порядка 106 раз.

Чтобы было удобно сравнивать составляющие вибрации, так сильно отличающиеся друг от друга, в акустике принято отображать их величины в логарифмическом масштабе.

Две составляющие, отличающиеся по мощности в 10 раз, принято считать в логарифмическом масштабе отличающимися на 10 децибел.

Если посмотреть различие амплитуд этих составляющих - то оно другое. В акустике различие амплитуд составляющих в 10 раз в логарифмическом масштабе соответствует 20 дБ. Осталось увязать точки отсчета конкретных единиц виброускорения, виброскорости, вибросмещения, звукового давления и децибелов. В соответствии со стандартами МЭК:

1 м/с2 = 120 дБ виброускорения,

1 мм/с = 120 дБ виброскорости,

1 мкм = 120 дБ вибросмещения,

20 Па = 120 дБ звукового давления.

Вибросмещение, виброскорость и виброускорение, измеренные в одной точке и выраженные в децибелах, совпадают только на одной частоте - 1000 рад/с или 159 Гц.

Эти методы обладают чрезвычайной универсальностью и могут применяться для определения технического состояния практически всех движущихся поступательно и вращающихся узлов автомобиля. Вместе с тем эти методы требуют применения достаточно сложной электронной аппаратуры.

3. Тепловые методы диагностирования по параметрам нагрева сопряжений (подшипников), картерного масла, охлаждающей жидкости обладают значительной универсальностью, так как могут быть использованы почти для всех узлов автомобиля, но, как правило, в сочетании с другими методами.

Под параметрами нагрева понимается не только величина температуры в замеряемой точке, но и скорость ее изменения, характеризующих количество выделенного тепла, соответствующего работе сил трения при заданном нагрузочно-скоростном режиме.

4. Стробоскопические методы диагностирования, основанные на использовании стробоскопического эффекта, позволяют диагностировать все узлы, в которых происходят периодические движения деталей, возвратно-поступательные, колебательные и вращения.

Учитывая, что в агрегатах автомобиля большинство деталей совершает вращательные движения, перспективы развития стробоскопических методов чрезвычайно благоприятны. В настоящее время этими методами диагностируются передние подвески легковых автомобилей, сцепления, карданные передачи и другие агрегаты.

Все четыре группы методов обладают значительной универсальностью и могут применяться для диагностирования практически всех агрегатов автомобиля.

5. Специальные методы диагностирования включают в себя такие методы, которые могут использоваться лишь для ограниченного круга узлов и агрегатов автомобиля.

Перечень специальных методов непрерывно пополняется новыми, использующими новейшие достижения науки и техники.

Различают основные специальные методы диагностирования:

по степени герметичности рабочих объёмов разных агрегатов, например, цилиндро-поршневая группы двигателя, гидро- и пневмоприводов тормозных систем, шин и др.;

по геометрическим параметрам, доступным для непосредственного измерения, например, установочным углам (колес, шкворней), окружным люфтам (узлы трансмиссии), зазорам (клапаны) и др.;

по значениям и диаграммам напряжений и силы тока в элементах системы зажигания и электрооборудования (в частности, диагностирование системы зажигания с помощью осциллоскопа);

по химическому составу и концентрации отдельных компонентов в отработавших газах двигателя;

по динамике накопления примесей (продуктов износа) в картерном масле двигателя, коробки передач, главной передаче.

Большое разнообразие специальных методов и возможность их применения для самых различных узлов и агрегатов автомобиля нередко служит основанием именовать весь комплекс диагностических процедур по названию универсального метода, положенного в его основу, например, виброакустическая диагностика, стробоскопическая диагностика и т.п.

Вместе с тем один и тот же симптом или параметр можно в ряде случаев установить с помощью самых разных диагностических методов, имеющих различную физическую сущность. Так, биение карданного вала можно определить чисто механическим способом с помощью линейки с индикатором, а также стробоскопическим методом с помощью стробоскопа; установочные углы передних колес определяют механическим приспособлением и на оптическом стенде и т. д.

Разнообразие и особенности диагностических методов выдвигают серьезную задачу выбора наиболее целесообразного из них в каждом конкретном случае.

Основные факторы, влияющие на этот выбор: информативность и точность метода; степень универсальности метода; производительность работ при данном методе; организационно-экономические факторы. Последние зависят от организации диагностики в АТП - на линиях, специализированных или универсальных постах, а также от типа подвижного состава, стоимости оборудования, наличия соответствующих кадров.

Вопросы для самоконтроля:

1. В связи с чем на автомобильном транспорте появилась и начала развиваться техническая диагностика?

2. Как называется раздел эксплуатационной науки, в котором изучаются, устанавливаются и классифицируются отказы и неисправности агрегатов и узлов автомобилей?

3. Перечислите три основных этапа диагностирования.

4. В чем заключается процесс постановки диагноза технического состояния автомобиля?

5. На чем основывается теория и практика технической диагностики автомобиля?

6. Перечислите выходные процессы работающего объекта.

7. Что понимается под диагностическим параметром технического состояния?

8.Поясните значение начального диагностического параметра.

9. Поясните, как назначается предельное значение диагностического параметра.

10. Поясните сущность субъективного и объективного поиска отказов и неисправностей.

Раздел 5. Контроль технического состояния и надежность

Для обеспечения работоспособности автомобилей необходимо выполнять профилактические и ремонтные операции. Эти операции выполняет персонал инженерно-технической службы, т. е. ремонтные рабочие, техники, инженеры. Для обеспечения необходимых условий качественного выполнения операций ТО и ремонта и повышения производительности труда персонала используются средства труда, которые, вовлекаясь в производственный процесс, превращаются в основные производственные фонды, имеющие активную и пассивную части. Применительно к технической эксплуатации пассивная часть основных фондов - это здания, сооружения, коммуникации, создающие необходимые условия для выполнения ТО и ремонта, а активная - средства механизации и автоматизации (роботизации).

Характерной особенностью работы этих средств обслуживания является изменяющийся во времени поток требований на работу средств обслуживания, а также переменные трудоемкость и продолжительность устранения неисправностей.

Системы, в которых переменными и случайными являются моменты поступления требований на обслуживание и продолжительность самих обслуживании, называются системами массового обслуживания (СМО). Примерами СМО в области технической эксплуатации автомобильного транспорта являются: посты, линии, участки ремонтных мастерских, предприятий автомобильного транспорта, склады запасных частей, топливо- и маслораздаточные колонки АЭС и др.

Система массового обслуживания состоит из следующих основных элементов: входящего потока объектов, требующих обслуживания и называемых здесь требованиями, очереди, обслуживающих аппаратов и выходного потока требований.

Входящий поток требований представляет собой совокупность требований на удовлетворение потребностей в проведении определенных работ. Заявки поступают в некоторые случайные моменты времени. Поэтому число требований, поступающих в систему в единицу времени, является случайной величиной, а входящий поток представляет собой случайный процесс, который, как правило, описывается законом Пуассона. Требования могут быть однородными и неоднородными.

Обслуживающие аппараты – это совокупность отдельных рабочих, звеньев, бригад с необходимым оборудованием, средствами механизации, инструментом и оснасткой. При проведении ТО – это бригады, при ТР рабочие посты, на вспомогательных участках – отдельные рабочие и т. д.

Очередь образуется в том случае, когда пропускная способность обслуживающих аппаратов недостаточна по отношению к входящему потоку требований. Величина входящего потока имеет вариацию относительно математического ожидания.

Выходящий поток требований в зависимости от характеристики СМО составляют в общем случае обслуженные и необслуженные требования. Для автомобильного транспорта обязательным является выполнение необходимых работ по обслуживанию и ремонту, т.е. выходящий поток, как правило, состоит из обслуженных требований, т. е. Работоспособных автомобилей.

Системы массового обслуживания классифицируются следующим образом:

по ограничениям на длину очереди – с потерями, без потерь и с ограничением по длине очереди. В системах с потерями требование покидает ее, если все обслуживающие аппараты заняты. В системах без потерь требование «встает» в очередь, если все аппараты заняты. Могут существовать ограничения на длину очереди или на время нахождения в ней;

по количеству каналов обслуживания — одно- и многоканальные;

по типу обслуживающих аппаратов — однотипные (универсальные) и разнотипные (специализированные);

по порядку обслуживания — одно- и многофазовые. Однофазовые – это такие системы, в которых требование обслуживается на одном посту. При многофазовом обслуживании требование последовательно проходит несколько обслуживающих аппаратов, например на поточной линии ТО;

по числу обслуживающих аппаратов – ограниченное и неограниченное;

по приоритетности обслуживания – с приоритетом и без приоритета.

С приоритетом – это такие системы, в которых ряд требований будет обслуживаться в первую очередь независимо от наличия очереди других требований, например заправка топливом вне очереди автомобилей скорой медицинской помощи.

Без приоритета – требования обслуживаются в порядке поступления в систему;

по величине входящего потока требований – с ограниченным и неограниченным потоком;

по структуре системы — замкнутые и открытые. Замкнутые – это такие системы, в которых входящий поток требований зависит от числа обслуженных требований. Открытые – входящий поток требований не зависит от числа обслуженных требований;

по взаимосвязи обслуживающих аппаратов – с взаимопомощью и без нее.

В системах без взаимопомощи параметры пропускной способности и производительности обслуживающих аппаратов постоянны и не зависят от загрузки или простоя других аппаратов.

В системах с взаимопомощью пропускная способность обслуживающих аппаратов будет зависеть от занятости других аппаратов.

Взаимопомощь между постами и исполнителями характерна при организации работы зон и участков ТО и ремонта и при коллективных методах труда, при котором исполнители могут перемещаться по постам.

При рассмотрении СМО с взаимопомощью необходимо учитывать два фактора: насколько ускоряется обслуживание требования, если ее обслуживанием занято сразу несколько обслуживающих аппаратов; какова «дисциплина взаимопомощи», т.е. когда и как несколько каналов берут на себя обслуживание одного и того же требования.

Применительно к технической эксплуатации автомобилей наибольшее распространение находят замкнутые и открытые, одно- и многоканальные СМО, с однотипными или специализированными обслуживающими аппаратами, с одно- или многофазовым обслуживанием, без потерь или с ограничением на длину очереди, или времени нахождения на ней.

В качестве показателей эффективности работы СМО используют приведенные ниже параметры.

Интенсивность обслуживания

m=1/tд (35)

где tд - продолжительность (длительность) обслуживания одного требования;

Приведенная плотность потока требований

r=w/m (36)

где w - параметр потока требований;

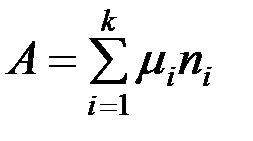

Абсолютная пропускная способность А показывает количество требований, поступающих в единицу времени, т.е.

А= wg (37)

где g - относительная пропускная способность.

Относительная пропускная способность определяет долю обслуженных требований от общего их количества.

Вероятность того, что все посты свободны Ро, характеризует такое состояние системы, при котором все объекты исправны и не требуют приведения технических воздействий, т.е. требования отсутствуют.

Вероятность отказа в обслуживании Ротк имеет смысл для СМО с потерями и с ограничением по длине очереди или времени нахождения в ней. Она показывает долю «потерянных» для системы требований.

Вероятность образования очереди П определяет такое состояние системы, при котором все обслуживающие аппараты заняты, и следующее требование «встает» в очередь с числом ожидающих требований r.

Зависимости для определения названных параметров функционирования СМО определяются ее структурой.

Среднее время нахождения в очереди

Tож= r/w (38)

Количество требований, связанных с системой,

к = r + nзан (39)

Время связи требования с системой:

СМО с потерями

tсист =gtд (40)

СМО без потерь

tсист =gtд + tож (41)

Издержки от функционирования системы

И = C1r + C2nсв + (С1+С2) ρ (42)

где С1 - стоимость простоя автомобиля в очереди, r - средняя длина очереди; С2 - стоимость простоя обслуживающего канала; ncв - количество простаивающих каналов.

Из-за случайности входящего потока на ТО и ремонт и продолжительности их обслуживания всегда имеется какое-то среднее число простаивающих автомобилей. Обычно требуется так распределить число обслуживающих аппаратов (постов, рабочих мест, исполнителей) по различным подсистемам, чтобы И=min.

Этот класс задач имеет дело с дискретным изменением параметров, так как число аппаратов может изменяться только дискретным образом. Поэтому при анализе системы обеспечения работоспособности автомобилей неприменимо классическое вариационное исчисление, а используются методы исследования операций, теории массового обслуживания, линейного, нелинейного и динамического программирования, имитационного моделирования и так называемого метода «Монте Карло».

При переходе от одноканальной системы к многоканальной средняя длина очереди уменьшается более чем в 10 раз. Издержки на функционирование двухпостовой СМО ниже, чем однопостовой. Однако в этом случае требуются дополнительные капитальные затраты на строительство и оборудование диагностического поста.

Основным условием функционирования СМО является соотношение между входящими потоком требований и абсолютной пропускной способностью системы w > <А.

Таким образом, показатели эффективности средств обслуживания с одной стороны будут зависеть от величины входящего потока требований и его вариации, а с другой - от пропускной способности и производительности средств обслуживания.

На величину входящего потока требований будут оказывать влияние следующие факторы: принятая система ТО и ремонта, распределение работ между отдельными производствами и предприятиями в условиях специализации, централизации и кооперации, характеристики надежности подвижного состава; качество капитально отремонтированных автомобилей и запасных частей; возрастная структура и разномарочность парка; условия эксплуатации, время года и др.

В зависимости от принятой системы ТО и ремонта, а также от организационной структуры ИТС и кооперации с другими предприятиями входящий поток требований может рассматриваться как общий w∑ или как состоящий из отдельных потоков на специализированные производства. При этом величина отдельных его частей будет уменьшаться. Это приводит к большей вариации фактических значений от средней величины. Поток требований будет однородным.

Абсолютная пропускная способность зависит от следующих факторов: принятой структуры предприятий или специализации подразделений, уровня организации и управления ТО и ТР; технологического уровня проведения работ; обеспеченности производственной технической базой; уровня механизации работ; квалификации и обеспеченности ремонтными рабочими, запасными частями и материалами и др.

Абсолютная пропускная способность

(43)

(43)

где mi =1/tg интенсивность i-го технического воздействия, ni – количество каналов обслуживания i-го вида, k - количество видов каналов обслуживания.

Продолжительность технического воздействия является случайной величиной, так как она зависит от большого числа факторов и определяется по выражению

tg = t×Км ×Кд ×Кпр /Тсн ×С×Рп ×Ккв (44)

где t - трудоемкость технического воздействия; чел-ч,

Км - коэффициент, учитывающий изменение трудоемкости в зависимости от уровня механизации работ;

Кд - коэффициент, учитывающий изменение трудоемкости при использовании диагностирования;

Кпр - коэффициент, учитывающий потери рабочего времени по организационным причинам;

Тсм - продолжительность смены, ч;

С - число смен;

Рп - среднее число одновременно работающих на посту, чел.;

Ккв - коэффициент, учитывающий квалификацию ремонтных рабочих.

Трудоемкость технических воздействий зависит от типа, марки, модификации подвижного состава, пробега с начала эксплуатации, квалификации водителей, условий эксплуатации, принятой системы ТО и ремонта, организации и управления инженерно-технической службой предприятий, состояния производственно-технической базы, технологии выполнения и механизации работ.

Коэффициент Км зависит от уровня механизации работ, специализации постов и рабочих мест по видам работ.

Коэффициент Кд зависит от уровня внедрения в технологический процесс ТО и ремонта диагностики и достоверности информации.

Коэффициент Кпр зависит от организации и управления производством работ по ТО и ремонту, обеспеченности объектами труда, запасными частями, оборудованием, персоналом, а также принятой формы хозяйственной деятельности, системы заработной платы и материального стимулирования.

Коэффициент Ккв учитывает различную производительность труда ремонтных рабочих в зависимости от их квалификации (разряда) и степени сложности выполняемых работ.

Под механизацией понимают частичную или полную замену мускульного труда человека машинным с сохранением непосредственного участия человека в управлении процессом и для контроля за его выполнением. Под автоматизацией понимают частичное или полное освобождение человека не только от мускульного труда, но и от участия в оперативном управлении технологическим процессом. Управление технологическим процессом в этом случае осуществляется машиной но программе, разработанной человеком. В обязанности человека входят настройка машины или группы машин, включение и контроль. Под роботизацией понимают полное исключение исчерпывающего себя по интенсивности физического труда человека и расширение применения более гибких и практически неограниченных для интенсификации интеллектуальных форм труда, помноженных на широкие возможности современных ЭВМ.

Механизация является важнейшим направлением НТП при технической эксплуатации, влияет на продолжительность выполнения операций ТО или ремонта (см. формулу 7.10), т.е. на производительность персонала и средств обслуживания, ускорение труда, качество самого обслуживания и ремонта, расход материалов и запасных частей и другие показатели эффективности технической эксплуатации автомобилей.

Оценка механизации производственных процессов производится по двум показателям:

уровню механизации производственных процессов;

степени механизации производственных процессов.

Базой для определения этих показателей является совместный анализ операций технологических процессов и оборудования, применяемого при выполнении этих операций.

Уровень механизации Ум (%) производственных процессов определяет долю механизированного труда в общих трудозатратах и рассчитывается по формуле:

Ум = (Тм /То) 100% (45)

где Тм - трудоемкость механизированных операции процесса из применяемой технологической документации, чел-мин,

То - общая трудоемкость всех операции процесса из применяемой технологической документации, чел-мин.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 719; Нарушение авторских прав?; Мы поможем в написании вашей работы!