КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Длина вала между опорами для косозубой передачи определяется в результате эскизной компоновки передачи и корпуса редуктора. 2 страница

|

|

|

|

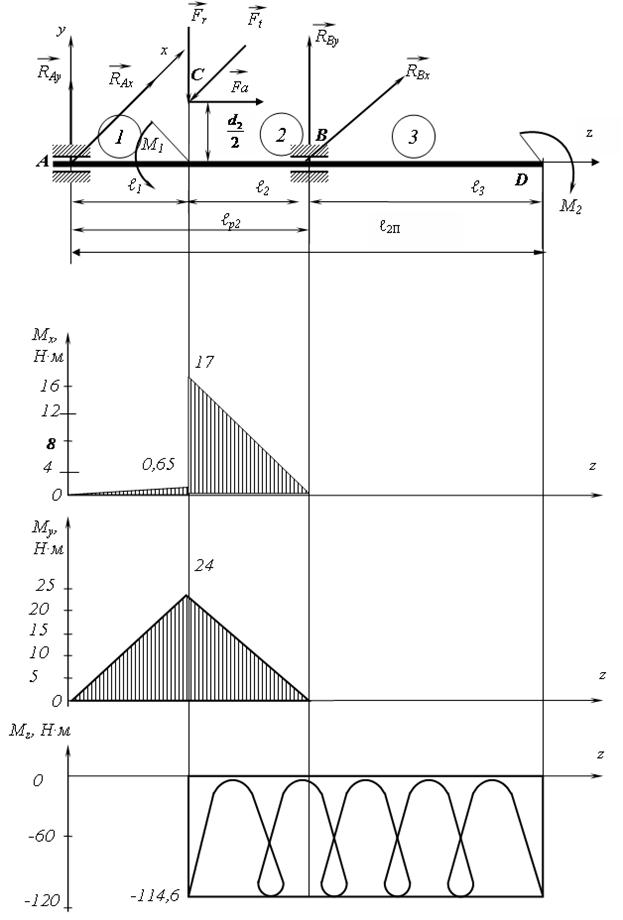

при z=ℓ1; M(2)x = 18,7·0,0349 + 196·  ·0,1667= 17Нм;

·0,1667= 17Нм;

при z=ℓ1+ℓ2; M(2)x = 18,7 · 0,07+196·  ·0,1667–505,5 · 0,0349 = 0 Нм;

·0,1667–505,5 · 0,0349 = 0 Нм;

M(2)у = RAX·z - Ft (z – ℓ1);

при z=ℓ1; M(2)у = 688·0,0349= 24 Нм;

при z=ℓ1+ℓ2; M(2)у = 688·0,0698 - 1375·0,0349= 0 Нм;

M(2)z = Т2= - 114,6 Нм;

участок 3-й: (ℓ1 +ℓ2) ≤ z < (ℓ1 + ℓ2 + ℓ3);

M(3)x = RAу · z + F a ·  ·d2 - Fr· (z – ℓ1) + RBу· (z – ℓ1 – ℓ2)

·d2 - Fr· (z – ℓ1) + RBу· (z – ℓ1 – ℓ2)

при z=ℓ1+ℓ2;

M(3)x = 18,7 · 0,0698 +196 ·  ·0,1667- 505,5 ·0,0349 =0;

·0,1667- 505,5 ·0,0349 =0;

при z=ℓ1+ℓ2+ ℓ3;

M(3)x = 18,7· 0,169 +196·  ·0,1667 - 505,5·0,1339 + 495,4 · 0,099 =0;

·0,1667 - 505,5·0,1339 + 495,4 · 0,099 =0;

M(3)у = RAX·z - Ft · (z – ℓ1) +RBX·(z – ℓ1 – ℓ2);

при z=ℓ1+ℓ2;

M(3)у = 688· 0,0698-1375·0,0349 = 0;

при z=ℓ1+ℓ2+ ℓ3;

M(3)у = 688 0,169 -1375·0,1339 + 687,6· 0,099 = 0;

M(3)z = T2 = - 114,6 Нм.

Так как все функции моментов линейны, графически они выражаются прямой линией, для нахождения которой достаточно определить значения в начале и в конце каждого участка. Вычисления удобнее производить, заполняя таблицу 6.2 расчетов по приведенной форме.

Рис.4.2.2 Эпюры МХ(z), МУ(z), МZ(z)

Т а б л и ц а 6.2

Значения изгибающих и крутящих моментов в поперечных сечениях вала

| Расчетный параметр | У ч а с т к и | |||||

| 1-й | 2-й | 3-й | ||||

| 34,9мм | 34,9мм | 69,75мм | 69,75мм | 168,8мм | ||

| Мх, Н·м | 0,65 | |||||

| МУ, Н·м | ||||||

| МZ, Н·м | 114,6 | 114,6 | 114,6 | 114,6 |

По рассчитанным значениям функций МХ, Н·м; МУ, Н·м; МZ, Н·м строят эпюры и определяют наиболее опасное сечение (рис.4.2.2).

Из анализа эпюр следует, что опасным является сечение, проходящее через точку С, в котором МХ = 17 Н·м; МУ = 24 Н·м; МZ = 114,6 Н·м

4.2.4 Выбор материала. Расчет вала на статическую прочность

Для большинства валов применяют термически обработанные среднеуглеродистые и легированные стали 45, 40Х, механические характеристики которых приведены в таблице 43 [4].

Так как шестерня изготовлена как одно целое с валом, то материал вала В1 тот же, что и для шестерни: сталь 40Х, термообработка, улучшение и закалка; для заготовки диаметром d ≤ 120 мм (таблица 43) НВ=270;

σ =900 Н/мм2; σт = 750 Н/мм2; τт = 450 Н/мм2; σ-1 = 410 Н/мм2; τ-1 = 240 Н/мм2.

Для изготовления выходного валов (В2) назначаем сталь 45 с характеристиками для заготовки с d ≤ 80 мм (таблица 43): НВ = 270; σ в = 900 Н/мм2; σт = 650 Н/мм2; τт = 390 Н/мм2; σ-1 =380 Н/мм2; τ-1 = 230 Н/мм2.

Расчет выходного вала на статическую прочность производится по следующей методике:

Условие прочности SТ ≥ [S]Т,

где SТ – коэффициент прочности по текучести;

[S]Т = 1,3…1,6 – допускаемый коэффициент запаса прочности по текучести.

SТ =  ,

,

W =  - осевой момент сопротивления сечения вала;

- осевой момент сопротивления сечения вала;

dк – диаметр участка вала для посадки колеса;

М и =  - результирующий изгибающий момент;

- результирующий изгибающий момент;

М экв =  - эквивалентный момент.

- эквивалентный момент.

После подстановки в расчетные формулы цифровых значений имеем:

М и =  Нм;

Нм;

Мэ =  Нм;

Нм;

W =  мм2; σ экв =

мм2; σ экв =  Н/мм2;

Н/мм2;

SТ =  >> [S]Т = 1,3…1,6.

>> [S]Т = 1,3…1,6.

Статическая прочность обеспечивается с большим запасом.

5 ПРОВЕРОЧНЫЙ РАСЧЕТ ПОДШИПНИКОВ ВЫХОДНОГО ВАЛА

При предварительной конструктивной проработке были выбраны типы подшипников и намечена схема их установки. Теперь необходимо определить силы, нагружающие подшипники, и произвести расчет на динамическую грузоподъемность.

5.1 Расчет шарикового радиального однорядного подшипника

5.1.1 Расчетная схема. Исходные данные

Исходные данные (рис.5.1):

|

Рис. 5.1 Расчетная схема подшипника

радиальная реакция подшипника считается приложенной к оси вала на середине ширины подшипника

RrA = RrB =  Н;

Н;

подшипники шариковые радиальные однорядные легкой серии № 208 с параметрами d = 40 мм, Д = 80 мм, В = 18 мм, Сr = 32 кН, С0 = 17,8 кН;

частота вращения вала n2 = 150 об/мин;

нагрузка спокойная, переменная, реверсивная, с умеренными толчками;

ресурс работы t = 30 000 часов.

Внутреннее кольцо подшипника поставлено на вал с натягом и вращается вместе с валом, а наружное кольцо в корпусе неподвижное; схема установки подшипников на валах – враспор.

Расчет и выбор подшипников при частоте вращения вала (внутреннего кольца) n > 10 об/мин производится по динамической грузоподъемности.

5.1.2 Расчет динамической грузоподъемности

Условие работоспособности подшипника по динамической грузоподъемности

Сr = RЕ  , (5.1)

, (5.1)

где Сr – расчетное значение динамической грузоподъемности, кН;

[С]r – допускаемое (табличное) значение динамической грузоподъемности, кН;

n2 – частота вращения выходного вала, об/мин;

Lhтр – требуемая (расчетная) долговечность подшипника, равная ресурсу работы, час;

а 23 – коэффициент, характеризующий совместное влияние на ресурс подшипника материала колец, тел качения и условий эксплуатации (для шарикоподшипников а 23 = 0,7…0,8);

RE - эквивалентная динамическая нагрузка.

Для подшипников шариковых радиальных однорядных при осевой силе F a = 0 нагрузка RЕ определяется по формуле

RE = VXRrKБКТ, (5.2)

где V – коэффициент вращения (V = 1 при вращении внутреннего кольца подшипника);

Х – коэффициент радиальной нагрузки (так как R a = F a = 0, то

Х =1);

КБ – коэффициент безопасности (выбирается по таблице 41 [4], при умеренных толчках КБ = 1,4);

КТ – температурный коэффициент (выбирается по таблице 42 [4], при t0 ≤ 1000С КТ = 1).

В результате расчетов получим для подшипников шариковых радиальных однорядных выходного вала:

эквивалентная нагрузка

RE = 1,0 · 1,0 · 610 · 1,4 ·1,0 = 854 Н;

расчетная динамическая грузоподъемность

Сr = 854  Н ≈ 6 кН.

Н ≈ 6 кН.

Так как Сr = 6 кН < [С]r = 32 кН, то условие работоспособности выполняется.

Определим долговечность подшипника

Lh.тр = а 23  = 0,75

= 0,75  = 4384247 часов, что намного превышает заданный ресурс работы 30000 часов.

= 4384247 часов, что намного превышает заданный ресурс работы 30000 часов.

5.2 Расчет роликового конического подшипника

5.2.1 Расчетная схема. Исходные данные

Исходные данные:

RA =  = 688,3 Н;

= 688,3 Н;

RВ =  = 843 Н;

= 843 Н;

внешняя осевая сила F a = 196 Н;

подшипники роликовые конические однорядные легкой серии 7208 со следующими параметрами (выбирается по таблице 39 [4]): d = 40 мм, Д = 80 мм, Т2 = 19,75 мм,

Сr = 46,5 кН - базовая динамическая грузоподъемность,

С0 = 32,5 кН - базовая статическая грузоподъемность,

Y = 1,56– коэффициент восприятия осевой нагрузки,

e = 0,38 – коэффициент осевого нагружения;

частота вращения вала n2 = 150 об/мин;

нагрузка спокойная, переменная, реверсивная, с умеренными толчками;

ресурс работы t = 30 000 часов.

Внутреннее кольцо подшипника поставлено на вал с натягом и вращается вместе с валом, а наружное кольцо в корпусе неподвижное; схема установки подшипников на валах – враспор.

Расчет и выбор подшипников производится по динамической грузоподъемности.

5.2.2 Расчет динамической грузоподъемности

Определяем осевые соотношения Rs от радиальных сил нагружения и суммируем с внешней осевой силой F a.

RS = 0,83 e RA(B) = 0,83·0,38·843 = 265,9 H;

R a = Rs + F a 2 = 265,9 + 196 = 461,9 H.

Для нормальной работы роликового конического подшипника необходимо, чтобы в опоре осевая сила, нагружающая подшипник, была не меньше осевой составляющей от действия радиальных нагрузок.

R a ≥ RS 461,9 ≥ 265,9

Вычисляем эквивалентную нагрузку по формуле:

RE = (V·X·RB + Y·R a) · Kσ · KT,

где V – коэффициент вращения (V = 1 при вращении внутреннего кольца подшипника относительно радиальной нагрузки и V = 1,2 при вращении наружного кольца);

Х – коэффициент нагружения (для конических роликовых подшипников принимают равным Х = 0,4);

Кσ – коэффициент безопасности принимают по таблице 41 [4], в зависимости от вида нагружения и области применения (Кσ = 1,3 …1,5);

КТ – температурный коэффициент выбирается по таблице 42 [4], а так как в рассматриваемом примере температура масла в картере редуктора не должна превышать 1000С, то КТ = 1,0. При этих условиях для роликовых конических подшипников эквивалентная нагрузка:

RE = (1·0,4·843+ 1,56·461,9) ·1,4·1,0 ≈ 1480,9 Н.

Определяем расчетную долговечность (ресурс) подшипника

Lh = a 23  ,

,

где а 23 = 0,6…0,7 – коэффициент совместного влияния для роликовых конических подшипников;

Р = 10/3 – показатель степени для роликовых конических подшипников.

После подстановки значений:

Lh = 0,65  часов.

часов.

Определяем действительную грузоподъемность подшипника. Требуемое расчетное значение динамической нагрузки:

Сr тр = RE  кН.

кН.

Сr = 10,8 кН < [С]r = 46,5 кН

Роликовый конический подшипник легкой серии пригоден, так как

Lh = 6,97·106 ≥ LhТР = 30000 час и Сr = 10,8 кН < [С]r = 46,5 кН.

6 РАСЧЕТ СОЕДИНЕНИЯ ВАЛ-СТУПИЦА ВЫХОДНОГО ВАЛА

Рассмотрим расчет на примере шпоночного соединения.

В передачах редукторов наиболее широкое применение находят призматические шпонки как со скругленными, так и с плоскими торцами. По условиям установки предпочтение отдают шпонкам со скругленными торцами.

6.1 Расчетная схема. Исходные данные

Исходные данные (рис.6.1):

вращающий момент на выходном валу Т2 = 114,6 Н∙м;

диаметр участка вала для установки колеса dк = 47,5мм;

ширина зубчатого колеса в 2 = 36 мм;

материал ступицы (колеса) – сталь.

Рис.6.1 Расчетная схема шпоночного соединения

6.2 Выбор и расчет основных параметров шпонки

Для передачи вращающего момента Т2 = 114,6 Н∙м от зубчатого колеса к выходному валу применим призматическую шпонку. Ширину в и высоту h шпонки, а также глубину паза на валу t1 и в ступице t2 выбирают стандартными в зависимости от диаметра вала dк по таблице 48 [4]. Расчетная (рабочая длина шпонки ℓр определяется расчетом по напряжению смятия [σ]см или выбирается в зависимости от длины ступицы (ширины зубчатого колеса). Обычно полная стандартная длина шпонки ℓ на 5…10 мм меньше длины ступицы.

По таблице 48 [4] для dк = 47,5 мм находим: в = 14 мм, h = 9 мм, t1 = 5,5 мм, t2 = 3,8 мм, ℓ = в 2 – (5…10)мм = 36-7=29 мм. Из ряда стандартных длин (таблица 1 [4]) выбираем ℓ = 30 мм. Расчетная длина шпонки ℓр = ℓ - в = 30 – 14 = 16 мм.

Проверочный расчет шпоночного соединения на прочность:

на смятие рабочих граней шпонки по условию

σсм =  [σсм],

[σсм],

σсм =  Н/мм2,

Н/мм2,

где [σсм ] = (110…190) Н/мм2 – для стальных ступиц.

Условие прочности по напряжениям смятия выполняется, так как

σсм = 86,2 Н/мм2 < [σ]см = 150 Н/мм2 (по среднему значению);

на срез шпонки по условию

τср =  [τср ],

[τср ],

τср =  Н/мм2,

Н/мм2,

где [ τср ] = (40…70) Н/мм2 – для сталей при реверсивной нагрузке.

Условия прочности выполняются, так как

τср = 21,5 Н/мм2 < [ τср ] = (40…70) Н/мм2.

Проверочный расчет шпонки на срез можно считать условным, так как это условие прочности учтено при стандартизации шпонок. Однако, при ударных нагрузках срез шпонки вполне возможен.

7 ВЫБОР МУФТЫ ВХОДНОГО ВАЛА

Муфты выбираются стандартными в зависимости от передаваемого вращающего момента, диаметра вала и частоты вращения.

Для проектируемого электромеханического привода выберем муфту для соединения вала электродвигателя с цилиндрическим концевым участком входного вала редуктора. Для таких соединений чаще применяются компенсирующие муфты упругие втулочно-пальцевые (МУВП).

Исходные данные:

Т1 = 23,9 Н∙м – номинальный вращающий момент на входном валу;

d = 19 мм;

n1 = 750 об/мин – частота вращения входного вала;

Тр = КТ1 = 2 · 23,9 = 47,8 Н∙м – расчетный вращающий момент,

где К – коэффициент режима работы. При переменной средней нагрузке К=1,5…2,0 (таблица 47 [4]).

Условие выбора типоразмера муфты

Тр ≤ [Т],

где [Т] – допускаемый муфтой вращающий момент (табличное значение). По таблице 46 [4] выбираем МУВП, для которой [Т] = 63 Н∙м.

Параметры муфты: Т = 63 Н∙м, n ≤ 6000 об/мин, d = 20 мм, ℓцил = 36 мм, dп = 10 мм, ℓвт = 15 мм, zвт = 6, dо = 20 мм, L = 76 мм, Д = 100мм, Д0 = 71 мм.

Соединения полумуфт с валами: шпоночное с фиксацией винтами.

Проверочный расчет резиновых втулок на смятие

σсм =  ≤ [σсм ],

≤ [σсм ],

σсм =  Н/мм2,

Н/мм2,

где [σсм] = 2 Н/мм2 – допускаемое напряжение смятия резиновых втулок.

Условие прочности на смятие выполняется, так как

σсм = 1,5 Н/мм2 < [σсм] = 2 Н/мм2.

8 ЭСКИЗНОЕ ПРОЕКТИРОВАНИЕ КОРПУСА РЕДУКТОРА

Корпусные детали имеют, как правило, сложную форму, поэтому изготовляют их чаще всего литьем, в редких случаях методом сварки (при единичном и мелкосерийном производстве).

Наиболее распространенным материалом для литых корпусов является чугун (например, СЧ 15), при необходимости уменьшить массу – легкий сплав. Например - силумин.

8.1 Основные параметры корпуса редуктора

Корпуса редукторов, как правило, разъемные, т.е. включают корпус (основание) и крышку.

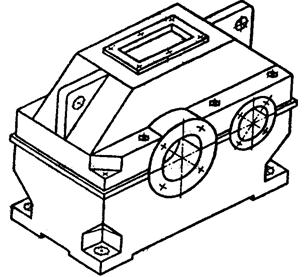

Корпусная деталь состоит из стенок, бобышек, фланцев, ребер и других элементов, соединенных в единое целое (рис.8.1).

Рис.8.1 Корпус редуктора

Толщину стенки корпуса находят по формуле

δ = 1,8  ≥ 6 мм,

≥ 6 мм,

где Т2 – вращающий момент на выходном валу, Н∙м.

Толщина стенки крышки δ1 = (0,9…1,0) δ.

Толщина фланца корпуса (основания) в = 1,5 δ.

Толщина фланца крышки в 1 = 1,5 δ1.

Ширина фланца ℓ = (2…2,2) δ.

Диаметр крышки подшипника Дк = 1,25Д + 10 мм, где Д – наружный диаметр подшипника.

Диаметр болтов (винтов) для соединения крышки с корпусом

d = 1,25  10 мм.

10 мм.

Расстояние между стяжными винтами (болтами) ≈ 10 d.

Крышку фиксируют относительно корпуса двумя штифтами, устанавливаемыми по срезам углов крышки.

Диаметр фундаментных болтов для крепления редуктора к плите или раме dф = 1, 25d.

Число фундаментных болтов при а ≤ 250 мм равно 4, при а > 250 мм равно 6.

Масло заливают через верхний люк. Толщина крышки люка (обычно с фильтром) δк = (0,01…0,012) L ≥ 3 мм.

Для замены масла в нижней части корпуса предусматривается сливное отверстие, располагаемое ниже уровня днища.

Дно корпуса с уклоном 0,5…10 в сторону сливного отверстия.

Для переноса редуктора применяют проушины, отливая их заодно с крышкой или рэм-болты. При необходимости корпус усиливают ребрами жесткости.

8.2 Расчет стаканов подшипников

В стаканах обычно размещают подшипники фиксирующей опоры вала – червяка и опоры вала конической шестерни. Но поскольку наличие стакана упрощает установку вала в корпусе, то стаканы могут использоваться и в других редукторах.

Стаканы обычно выполняют литыми из чугуна марки СЧ15. Толщину стенки стакана δ принимают в зависимости от диаметра отверстия Д под подшипник по таблице 7.

Таблица 7

Толщина стенки стакана под подшипник

| Д, мм | до 52 | св. 52 до 80 | св. 80 до 120 | св. 120 до 170 |

| δ, мм | 4…5 | 6…7 | 7,5…9 | 10…12,5 |

Толщина фланца δ2 ≈ 1,2δ.

Диаметр фланца стакана

Дф = Д + 2δ + (4…4,4)d,

где Д – наружный диаметр подшипника;

d – диаметр винтов для крепления стакана к корпусу, определяемый по таблице 8.

Таблица 8

Размеры винтов для крепления стакана к корпусу

| Д, мм | 40…62 | 63…95 | 100…145 | 150…220 |

| d, мм | ||||

| Число винтов |

8.3 Эскиз корпуса редуктора

Корпуса современных редукторов очерчены плоскими поверхностями, выступающие элементы (например, бобышки подшипниковых гнезд, ребра жесткости) устранены с наружных поверхностей и введены внутрь корпуса, лапы под болты крепления редуктора к плите (раме) не выступают за габариты корпуса, проушины для подъема и транспортирования редуктора отлиты за одно целое с корпусом.

Для удобства сборки корпус выполняют разъемным. Плоскость разъема проходит через оси валов. Нижнюю часть называют корпусом, верхнюю – крышкой корпуса. Для стыковки корпуса и крышки по всему контуру плоскости разъема выполняют фланцы, соединение осуществляется болтами или винтами.

8.4 Система смазки и уплотнения

Для смазывания передач применяют картерную систему. В корпус редуктора заливают масло так, чтобы венцы колес были в него погружены. При их вращении масло увлекается зубьями, разбрызгивается, попадает на внутренние стенки и стекает в нижнюю его часть.

Принцип выбора сорта масла следующий: чем выше контактные давления в зубьях, тем большей вязкостью должно обладать масло, чем выше окружная скорость колеса, тем меньше должна быть вязкость масла.

Рекомендуемые сорта смазочных масел для цилиндрических зубчатых передач приведены в таблице 9.

Таблица 9

Сорта смазочных масел для цилиндрических зубчатых передач

| Контактные напряжения σН, Н/мм2 | Окружная скорость, м/с | ||

| до 2 | св. 2 до 5 | св. 5 | |

| До 600 Св. 600 до 1000 Св.1000 | И-Г-С-68 И-Г-С-100 И-Г-С-150 | И-Г-С-46 И-Г-С-68 И-Г-С-100 | И-Г-С-32 И-Г-С-46 И-Г-С-68 |

Примечание. В обозначениях масел: И- индустриальное; Г – принадлежность к группе по назначению (гидравлическое); А,С – принадлежность к подгруппе по эксплуатационным свойствам (А- масло без присадок; С – масло с присадками); число – класс кинематической вязкости.

Предельно допустимые уровни погружения колес цилиндрического редуктора в масляную ванну

2m ≤ hМ ≤ 0,25 d2,

где m – модуль зацепления;

d2 – делительный диаметр колеса.

Для слива масла при замене в корпусе предусматривают сливное отверстие, закрываемое пробкой.

Для наблюдения за уровнем масла в корпусе устанавливают указатели в виде круглых или удлиненных окошек или жезловых (щупы).

При длительной работе в связи с нагревом масла и воздуха повышается давление внутри корпуса. Это приводит к просачиванию масла через уплотнения и стыки. Чтобы избежать этого в верхних точках крышки устанавливают отдушины.

Для предохранения от вытекания смазочного материала из подшипниковых узлов, а также для защиты их от попадания извне пыли и влаги применяются уплотнительные устройства. В редукторах наиболее распространены манжетные уплотнения (рис.8.2). Манжетные уплотнения выбираются по таблице 24.26, стр. 473 [3]

Манжета состоит из корпуса 1, изготовленного из бензомаслостойкой резины, каркаса 2, представляющего собой стальное кольцо Г-образного сечения и браслетной пружины 3.

Манжету обычно устанавливают рабочей кромкой внутрь корпуса так, чтобы обеспечить к ней хороший доступ масла.

Рис.8.2 Манжетное уплотнение

9 СБОРКА И ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ РЕДУКТОРА

Содержание материальной части боевой техники постоянно в исправном состоянии обеспечивается системой технического обслуживания в установленные сроки.

Техническое обслуживание подразделяется на следующие виды:

контрольный осмотр (КО);

текущее обслуживание (ТеО);

техническое обслуживание №1 (ТО-1);

техническое обслуживание №2 (ТО-2);

сезонное обслуживание (СО).

Контрольный осмотр производится перед выходом техники из парка (марш, стрельба, учения и т.п.). При контрольном осмотре проверяется надежность стопорения мехнизмов наведения.

Текущее обслуживание проводится после проведения учений, занятий, стрельб, а также не реже одного раза в две недели, если техника не использовалась. При текущем обслуживании производится наружный осмотр подъемного и поворотного механизмов, при необходимости доливается масло в картер редуктора.

ТО-1 проводится в целях периодической проверки техники с частичным опробованием ее узлов в работе.

ТО-2 проводится в целях полной проверки оборудования в работе, проверки отдельных узлов в разобранном виде, выявления и устранения неисправностей.

При сезонном обслуживании проверяется наличие влаги в масле редуктора и при необходимости масло заменяется.

Для этого необходимо слить старое масло, промыть полость редуктора веретенным маслом АУ ГОСТ 1642-50 и залить новое масло.

ЗАКЛЮЧЕНИЕ

В рекомендациях для выполнения курсового проекта наряду с теоретическим обоснованием были произведены все необходимые расчеты для конструирования электромеханического привода с одноступенчатым цилиндрическим редуктором механизма наведения артиллерийского орудия.

Приведен пример общего расчета привода, расчета цилиндрической прямозубой и косозубой передачи, эскизного проектирования передачи, проверочного расчета выходного вала, выбора и проверочного расчета подшипников выходного вала, расчета соединения вал – ступица выходного вала, выбора муфты входного вала, конструктивной разработки и эскизного проектирование корпуса редуктора. Рассмотрены особенности эксплуатации редуктора.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 844; Нарушение авторских прав?; Мы поможем в написании вашей работы!