КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Выбор литниковой системы

|

|

|

|

Введение

КОНТРОЛЬНАЯ РАБОТА

по дисциплине «Основы гидродинамики»

Тема: «Расчёт литниковой системы отливки из серого чугуна»

| Выполнил: | Слушатель гр. 2 05 3 03 Линкевич В.В. | |

| Проверил: | Скворцов В.А., к.т.н., доцент |

Минск 2014

В контрольной работе приведены расчёты литниковой системы отливки аппарата направляющего насоса ЦНС-38. Материал отливки – чугун СЧ-20 ГОСТ 1412-85, масса отливки – 6 кг. В работе использованы выдержки из нормативной документации.

Работа предназначена для студентов изучающих литейное производство.

ОГЛАВЛЕНИЕ

Введение.. 4

1 ВЫБОР ЛИТНИКОВОЙ СИСТЕМЫ... 4

2 РАСЧЁТ ЛИТНИКОВОЙ СИСТЕМЫ... 6

Заключение.. 10

Литейное производство – один из старейших и до настоящего

времени основных способов получения металлических изделий и заготовок для машиностроения, а также приборостроения других отраслей народного хозяйства. Это обусловлено тем, что с помощью литейной технологии можно получать заготовки и детали из разных сплавов практически любой конфигурации, массой от нескольких граммов до сотен тонн. При этом получение отливок высокого качества в значительной мере определяется хорошо проработанной технологией их изготовления. Поэтому будущий специалист в области литейного производства должен уметь

разрабатывать литейную технологию, вести технологическую документацию, принимать обоснованные решения при проектировании и совершенствовании технологического процесса.

Для предприятий большое значение имеет комплексная механизация производственного процесса, при которой ручной или частично механизированный труд заменяется системой взаимно дополняющих друг друга машин, обеспечивающих высокую производительность труда и создающих условия для автоматизации производства.

|

|

|

Литниковая система — система каналов и устройств для подвода в определенном режиме жидкого металла в полость литейной формы, отделения неметаллических включений и обеспечения питания отливки при затвердевании. Литниковую систему размещают по разъему литейной формы и вне разъема.

Литниковая система предназначена для заполнения полости формы жидким металлом и наряду с другими факторами должна обеспечивать получение качественной отливки.

В зависимости от способа подвода металла в форму можно выделить следующие литниковые системы: боковую с подводом металла по плоскости разъема, сифонную, дождевую, комбинированную, ярусную и др.

Наибольшее распространение (как наиболее простые) получили боковые литниковые системы с подводом металла по плоскости разъема. Исходя из конструкции детали (см. рис. 2), такую систему будем использовать и мы.

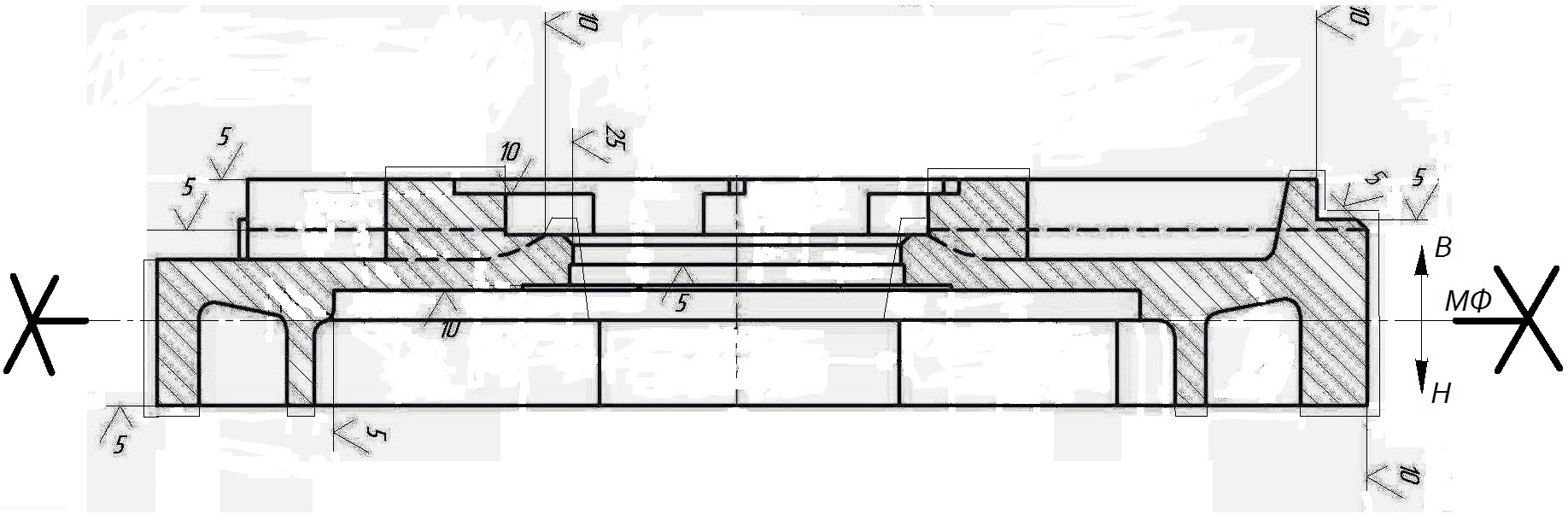

Далее определим плоскость разъёма формы (см. рис. 1).

Рис. 1. Разъём модели

Рис. 2. Аппарат направляющий

2 РАСЧЁТ ЛИТНИКОВОЙ СИСТЕМЫ

Для отливок из серого чугуна используются заполненные литниковые системы. Вначале определим суммарную площадь поперечного сечения самого узкого элемента литниковой системы:

∑F=m0/(ρ t μ(2 gHδ)0,5),

где m0 – масса отливок в форме, кг;

ρ – плотность расплава, кг/м3 (~ 6800 кг/м3);

t – продолжительность заливки, с;

μ – коэффициент расхода;

g – ускорение свободного падения, м/с2;

Hp – расчетный статический напор, м.

Рис. 3. Положение отливки в форме

Расчетный статический напор при подводе металла по плоскости разъема (рис. 3) определяют из соотношения

Hp=H-P2/(2C),

После подстановки данных в формулу имеем:

Hp=105+31-(312/(2*51))=126,6 мм.

Продолжительность заливки

t=S*G0,5,

|

|

|

где S – коэффициент площади стенки, при толщине стенки 8-15 S=2,2.

Отсюда

t=2,2*(6*1,3)0,5=6,14 с.

Найдём суммарную площадь поперечного сечения самого узкого элемента литниковой системы.

∑F=(6*1,3)/(6800*6,14*0,5*(2*9,82*0,1266)0,5)=2,37*10-4 м2

Площади поперечного сечения шлакоуловителя и стояка находятся из соотношения: ∑Fпит: ∑Fшл: ∑Fст = 1: 1,2: 1,4. Отсюда имеем:

Fшл=2,37*10-4*1,2=2,84*10-4 м2;

Fст=2,37*10-4*1,4=3,318*10-4 м2.

Для облегчения попадания струи расплава в стояк используют литниковые воронки и чаши. Применение конкретного элемента зависит от расхода расплава в литниковой системе. При расходах, меньших или равных 5 кг/с для чугуна, или 0,725 л/с для любого сплава, применяют обычную литниковую воронку.

При машинной формовке литниковая воронка представляет собой усеченный конус, который формуется в верхней полуформе моделью, закрепленной на прессовой плите.

Размеры литниковой воронки определяются из схемы на рис. 4.

Рис. 4. Определение размеров литниковой воронки

Верхний диаметр стояка dст.в определяется из уравнения

dст.в = dст ± Htgα,

где H – высота стояка, мм;

α – угол литникового уклона стояка;

D – диаметр воронки, мм;

Hвt – высота воронки, мм;

dст – расчетное значение диаметра стояка, как элемента литниковой системы, мм.

Объем литниковой чаши можно определить по приближенной формуле

Vч = 400mс1,25;

где mс – расход металла через литниковую чашу, кг/с.

Vч = 400(7,8/6,14)1,25=484 см3.

Отсюда найдём размеры литниковой чаши

Vч=(πH(R2+Rr+r2))/3;

H=2R=6r;

Vч=2πr(6r2+6r2+r2);

Vч=26πr3;

484000=81,7r3;

r=(484000/81,7)1/3=18 мм.

Отсюда нижний диаметр чаши dст.в =18*2=36 мм.

Верхний диаметр чаши D=3 dст.в =3*36=108 мм.

Высота чаши H=D=108 мм.

Выбираем чашу воронку №4, где D=H=90 мм, d=30 мм.

Найдём высоту шлакоуловителя. Известно, что соотношение сторон сечения шлакоуловителя по отношению к наименьшей ширине х, высота 1,25х, нижняя ширина 1,25х.

Fшл=1,56х2;

284=1,56* х2;

х=(284/1,56)0,5=13,5 мм.

Найдём массу стояка

mст=Fст*Нст*ρ;

mст=Fст*(Нр-90-13,5)*ρ;

mст=(332*(127-90-13,5)/10-9)*6800=0,05 кг.

Найдём массу шлакоуловителя

mшл=Fшл*Lшл*ρ;

mшл=284*65*6800/10-9=0,126 кг.

Найдём массу питателя

mпит=Fпит*Lпит*ρ;

mпит=237*45*6800/10-9=0,07 кг.

Произведём перерасчёт площади поперечного сечения питателя

|

|

|

Fпит’=(6+0,25)/(6800*2,2*6,250,5*0,5*(2*9,82*0,1266)0,5)=2,12*10-4 м2

Площади поперечного сечения шлакоуловителя и стояка составят:

Fшл’=2,12*10-4*1,2=2,24*10-4 м2;

Fст’=2,12*10-4*1,4=2,97*10-4 м2.

Найдём массу стояка

mст'=Fст’*Нст*ρ;

mст’=(297*(23,5)/10-9)*6800=0,05 кг.

Найдём массу шлакоуловителя

mшл’=Fшл’*Lшл*ρ;

mшл’=224*65*6800/10-9=0,1 кг.

Найдём массу питателя

mпит’=Fпит’*Lпит*ρ;

mпит’=212*45*6800/10-9=0,07 кг.

Произведём окончательный перерасчёт площади поперечного сечения литниковой системы

Fпит’’=(6+0,22)/(6800*2,2*6,220,5*0,5*(2*9,82*0,1266)0,5)=2,12*10-4 м2

Площади поперечного сечения шлакоуловителя и стояка составят:

Fшл’’=2,12*10-4*1,2=2,24*10-4 м2;

Fст’’=2,12*10-4*1,4=2,97*10-4 м2.

Найдём массу стояка

mст'’=Fст’’*Нст*ρ;

mст’’=(297*(23,5)/10-9)*6800=0,05 кг.

Найдём массу шлакоуловителя

mшл’’=Fшл’’*Lшл*ρ;

mшл’’=224*65*6800/10-9=0,1 кг.

Найдём массу питателя

mпит’’=Fпит’’*Lпит*ρ;

mпит’’=212*45*6800/10-9=0,07 кг.

Заключение

В контрольной работе была рассчитана литниковая система отливки аппарата направляющего насоса ЦНС-38 из серого чугуна.

Выбран тип литниковой системы горизонтальный с подводом металла по плоскости разъёма. Для заливки выбрали систему с одним питателем.

Использовалась литниковая чаша в виде усечённого конуса, размеры которой приведены выше.

Исходя из расчётов минимальная площадь поперечного сечения питателя – 212мм2, шлакоуловителя – 224 мм2, стояка – 297 мм2.

ЛИТЕРАТУРА

1. Михальцов, А.М.

Технология литейной формы: учебно-методическое пособие для практических занятий и курсового проектирования для студентов направления специальности 1-42 01 01-01 01 «Литейное производство черных и цветных металлов» / А.М. Михальцов. – Минск: БНТУ, 2011. – 109 с.

2. Кукуй Д.М., Скворцов В.А., Эктова В.Н.

Теория и технология литейного производства. – Мн.: Дизайн ПРО, 2000. – 416 с.: ил.

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 1612; Нарушение авторских прав?; Мы поможем в написании вашей работы!