КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Оборудование для пастеризации, сепарирования и очистки молока

|

|

|

|

Лабораторная работа 23

Цель работы – изучить назначение, устройство, работу и основные регулировки пастеризатора ОПД-1М; сепаратора СОМ-3-1000 и очистителя-охладителя молока ОМ-1А.

Задания к самостоятельной работе:

– изучить принципы пастеризации, сепарирования, очистки и охлаждения молока [1, с. 277];

– изучить теоретические основы пастеризации и сепарирования молока, а также методику расчета пастеризаторов и сепараторов [10, с. 449];

– в рабочих тетрадях указать технические характеристики ОПД-1М, СОМ-3-1000 и ОМ-1А;

– расшифровать схемы ОПД-1М и СОМ-3-1000.

Содержание работы

Молоко является скоропортящимся продуктом. При хранении оно быстро теряет свои первоначальные качества, поэтому свежевыдоенное молоко подвергают первичной обработке, которая состоит из очистки и охлаждения.

На большинстве ферм первичную обработку молока производят в потоке, одновременно с доением. Для этого доильные установки оснащают фильтрами и пластинчатыми охладителями (установки АДМ-8А и др.). Кроме того, для обработки молока применяют центробежные очистители, пастеризаторы, сепараторы и другое оборудование.

Заслуживает внимания очистка молока с помощью центробежных молокоочистителей. Широкое распространение на молочных фермах получил центробежный молокоочиститель ОМ-1А.

Очиститель-охладитель молока ОМ-1А

Очиститель-охладитель молока ОМ-1А предназначен для центробежной очистки и охлаждения молока в закрытом потоке на молочных фермах и комплексах. Агрегатируется с доильными установками, обеспечивающими сбор молока в доильные ведра, а также имеющими молокопровод.

Техническая характеристика ОМ-1А: пропускная способность, л/ч – до 1100; продолжительность непрерывной работы, ч – до 2,5; перепад температур между температурой молока на выходе из аппарата и температурой воды на входе при начальной температуре воды 8…10°С, °С – не более 3; кратность расхода воды – 3; начальная температура молока, °С – до 36; частота вращения барабана, мин–1 – 8000; установленная мощность, кВт – 1,5; габаритные размеры, мм – 1210×500×750; масса, кг – 200.

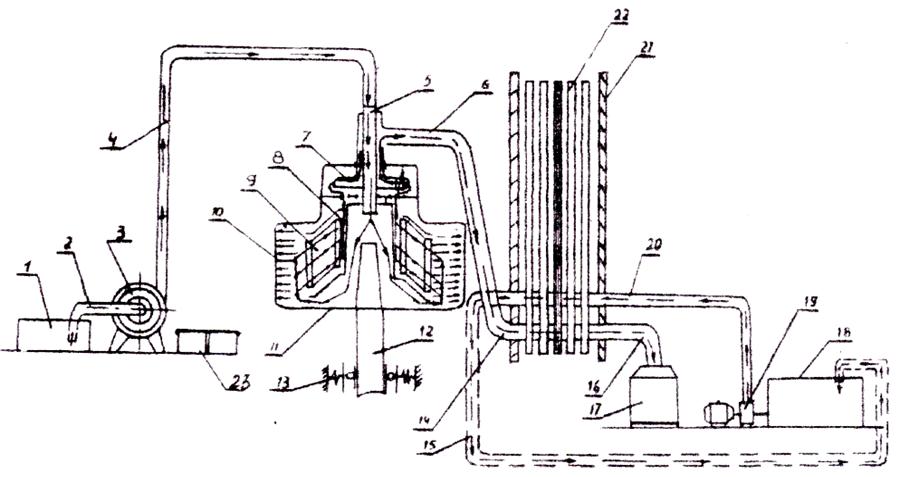

В состав ОМ-1А (рис. 106) входят центробежный молокоочиститель с электрическим приводом 9, охладитель молока 22, молочный насос 3, а также ванна для мойки деталей 23 и соединительные шланги 2, 4, 6, 14, 16.

Центробежный молокоочиститель крепится болтами к общей с охладителем плите. Он состоит из станины с приводным механизмом, барабана и приемно-отводящего устройства. Барабан приводится в действие от индивидуального электродвигателя через фрикционную муфту и червячную передачу.

Барабан расположен в чаше станины, которая закрывается крышкой. На верхней ее плоскости закреплено приемно-выводное устройство, состоящее из центральной трубки подачи молока и отводящей коммуникации. На чаше станины размещены два фрикционных тормоза для остановки барабана после отключения электродвигателя.

Охладитель молока представляет собой набор пластин, зажатых между упорной и прижимной пластинами, имеющих штуцеры для подвода и отвода молока и охлаждающей воды. В набор входят 39 однотипных пластин, две разделительные и одна крайняя. Каждая пластина (кроме крайней) снабжена уплотнительной прокладкой.

Молочный насос служит для подачи молока в центрифугу из емкости или непосредственно из фляг, а также для циркуляционной промывки охладителя.

Технологический процесс. Очистка и охлаждение молока происходят следующим образом. Включают электродвигатель, и барабан 9 начинает вращаться со скоростью 8000 мин–1. Из емкости 1 молоко насосом 3 засасывается и подается по трубопроводу 4, проходит через каналы в тарелкодержателе 8 и заполняет пространство между барабаном 9 и крышкой барабана 10.

Под действием центробежной силы все примеси отбрасываются и прилипают к крышке барабана, а молоко под напором свежепоступающих порций проходит через щели между тарелками к центру барабана и по вертикальным каналам между тарелкодержателем и тарелками поднимается вверх, проходит через направляющий диск 7 и по шлангу 6 поступает на охладитель.

Во время прохождения молока между тарелками происходит дополнительная его очистка от примесей. Примеси соскальзывают с тарелок и прилипают к стенке крышки барабана. В процессе работы очистителя на стенке крышки барабана и в грязевых камерах постепенно накапливается слой грязи, зазор между крышкой и барабаном уменьшается и выделение примесей прекращается. Поэтому через 2,5 ч работы очиститель останавливают, разбирают и промывают.

Привод барабана очистителя осуществляется от электродвигателя мощностью 1,5 кВт через повышающий редуктор.

После очистки молоко поступает в охладитель 22. В первой половине охладителя оно занимает пространство между пластинами (через одну), опускается вниз и через патрубок 16 направляется в емкость.

От водопроводной сети или насоса холодильной установки по трубопроводу 20 в охладитель подается вода. Она заполняет пространство между пластинами (тоже через одну, где нет молока) и поднимается вверх, переходит в первую половину охладителя, опускается вниз и через патрубок 15 сливается в канализацию или направляется обратно в холодильную установку. Перемещаясь между пластинами, вода охлаждает молоко. Для более интенсивного охлаждения вода и молоко между пластинами движутся встречными потоками. Перепад температуры между водой и молоком составляет 2…3ºС.

Перед началом работы установку промывают теплой водой (50…60ºС), затем включают насос 19 для подачи воды и молочный насос 3. Очистку молока следует начинать с таким расчетом, чтобы закончить ее не позднее чем через 10…15 мин после окончания доения коров.

Регулировки. Зазор между крышкой барабана и торцом основания должен быть 2,5…3 мм. Гайку барабана затягивают ключом с обязательным применением рычага. Если отметка на гайке не доходит до отметки на крышке барабана, это означает, что в наборе лишняя тарелка.

Рис.106. Технологическая схема ОМ-1А:

1 – ванна для молока; 2, 4, 6, 14, 16 – шланги для подачи молока; 3 – молочный насос; 5 – молочная трубка; 7 – диск направляющий; 8 – тарелкодержатель; 9 – барабан; 10 – крышка барабана;

11 – основание барабана; 12 – веретено; 13 – верхняя опора веретена; 15 – шланг для отвода воды; 17 – емкость для молока; 18 – холодильная установка; 19 – водяной насос; 20 – шланг для подачи воды; 21 – плита боковая; 22 – пластина охладителя; 23 – ванна

Сепаратор СОМ-3-1000

Сепаратор открытого типа СОМ-3-1000 предназначен для разделения цельного молока на сливки и обезжиренное молоко за счет действия центробежных сил.

Наилучшее разделение происходит, если молоко отвечает следующим требованиям: температура 35…40ºС, кислотность – не более 22ºТ.

Техническая характеристика: производительность сепаратора, л/ч – 1000; жирность сливок регулируется в пределах от 10 до 45%; частота вращения барабана, с–1 – 137,5; количество тарелок в барабане – 48…56, расстояние между тарелками, мм – 0,4; мощность электропривода, кВт – 0,6; масса сепаратора, кг – 93; продолжительность непрерывной работы сепаратора, ч – 1.

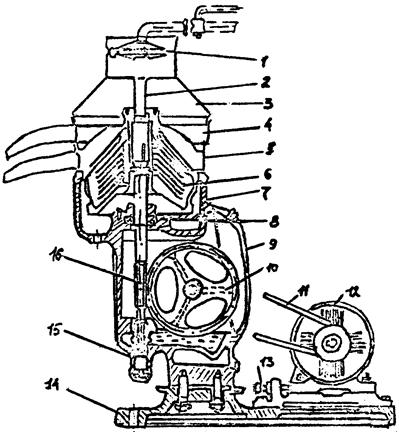

Основные части сепаратора (рис. 107): станина с приводным механизмом, плитой и салазками, барабан и молочная посуда.

Приводной механизм включает фрикционную муфту, горизонтальный и вертикальные валы 16 и быстроходную винтовую пару 10. Муфта центробежного действия обеспечивает плавный разгон барабана. Вертикальный вал 16 вращается на двух опорах 8 и 15. Верхней опорой служит однорядный радиальный подшипник, нижняя опора имеет два подшипника: радиально-сферический и упорный. Последний опирается на винт подпятника, ввернутый в дно картера станины 14. В верхней конусной части вертикального вала имеется шпоночный паз соединения вала с барабаном.

Основной рабочий орган сепаратора – сливкоотделительный барабан 6, который вращается с частотой 7000…10 000 мин–1. Барабан состоит из корпуса, пакета разделительных тарелок, тарелкодержателя, верхней разделительной тарелки, крышки 3, уплотнительного кольца и затяжной гайки. В центральной части верхней разделительной тарелки имеется цилиндрическая вытяжка, в которую сбоку вставлена впайка с отверстием для регулировочного винта. В разделительных тарелках сделаны отверстия, образующие в пакете три канала для прохождения молока. Свободное пространство между пакетом тарелок и крышкой корпуса образует грязесборник. Зазор между тарелками в сливкоразделительных барабанах меньше, чем в молокоочистительных, и в разных конструкциях составляет 0,35…0,5 мм.

|

Технологический процесс. При сепарировании молоко из молокоприемника через калиброванную трубку с постоянным напором поступает в центральную трубку основания. Далее по каналам и отверстиям в тарелкодержателе молоко подается по трем вертикальным каналам в пакете тарелок и распределяется между тарелками вращающегося барабана. В межтарельчатом пространстве поток молока разделяется. Плазма (обрат), как более тяжелая часть молока, движется к периферии – к стенкам кожуха барабана.

Жировые шарики под действием центростремительного ускорения движутся к оси вращения и «всплывают». Таким образом, в межтарельчатом пространстве под действием напора вновь поступающих в барабан порций молока образуется два потока: поток сливок, направленный к оси барабана, и поток обезжиренного молока (плазмы), движущийся к стенкам кожуха барабана. Сливки оттесняются к тарелкодержателю и, поднимаясь вверх, выходят через отверстие регулировочного винта.

При ввинчивании регулировочного винта напор и скорость истечения сливок снижаются, в результате чего уменьшается выход сливок, а жирность их увеличивается. Полностью обезжиренное молоко проходит между разделительной тарелкой и кожухом и выбрасывается из барабана.

Оптимальная температура молока для сепарирования 35…45ºС. При понижении температуры вязкость молока возрастает, повышается сопротивление движению шариков и степень обезжиривания ухудшается. С повышением температуры вязкость молока понижается и обезжиривание его происходит лучше, однако при значительном повышении температуры (более 45ºС) жировые шарики плавятся и работа сепаратора становится невозможной. Ухудшается также обезжиривание пастеризованного молока в результате увеличения количества предельно малых жировых шариков.

С увеличением загрязненности и повышением кислотности молока (более 22°Т) вязкость его увеличивается и обезжиривание ухудшается. В исправном сепараторе остаток жира в обрате не должен превышать 0,04%.

Пастеризатор ОПД-1М

Пастеризация молока заключается в нагреве его до заданной температуры с выдержкой в течение определенного времени. Эффективность пастеризации зависит не только от температуры нагрева, но и от времени выдержки. Чем выше температура нагрева, тем меньше время выдержки. Следует помнить, что при нагреве молока часть витаминов разрушается, а при нарушении режимов пастеризации (повышение температуры нагрева или увеличение выдержки) белок начинает сворачиваться, в результате чего молоко приобретает коричневый цвет и вкус кипяченого.

Различают три режима пастеризации: длительную, кратковременную и мгновенную (высокотемпературную).

При длительной пастеризации температура нагрева составляет 63…65ºС, а время выдержки 30 мин; при кратковременной соответственно – 74…78ºС и 15…20 с; мгновенная пастеризация характеризуется температурой нагрева до 88…90ºС, а время выдержки – доли секунды или несколько секунд.

Пастеризатор паровой двухсторонний ОПД-1М предназначен для пастеризации молока и сливок. Он состоит из следующих основных узлов (рис. 108): основания или станины 7, электродвигателя 8, вала, молочной ванны 15, вытеснительного барабана 13, паровой рубашки 10, паропровода, трубопровода 9 для отвода конденсата, приемной поплавковой камеры 3, дистанционного термометра 1, трубопровода для отвода молока с трехходовым краном 2.

В стальном цилиндрическом корпусе устанавливается резервуар в форме параболоида так, чтобы между их стенками могла образовываться паровая рубашка 10. Внутри резервуара на вертикальном валу насажен полый вытеснительный барабан 13, также имеющий форму параболоида. Пар подают одновременно как в рубашку, так и в барабан. Между резервуаром и барабаном предусмотрен кольцевой зазор (3…4 мм) для пропуска молока.

Технологический процесс. Поступающее из приемной камеры 3 молоко захватывается вращающимся барабаном 13 и направляется в зазор между двумя горячими поверхностями. Дойдя до верхней части резервуара, под напором лопастей барабана 14 оно выбрасывается в нагнетательную трубу. Под воздействием центробежной силы молоко поднимается вверх, попадает в отводную трубку 9 и сливается в корпус конденсатоотводчика.

Техническая характеристика: подача пастеризатора при нагреве молока от 5 до 85ºС составляет, кг/с – 0,58 (2100 л/ч); потребляемая мощность, кВт – 1,7; скорость вращения вытеснительного барабана, мин–1 – 366; расход пара, кг/с – 0,09 при его рабочем давлении 29,4 кПа; площадь поверхности нагрева, м2 – 1,2.

Во время работы пастеризатора уровень молока в приемной камере должен быть на 4…5 см ниже ее края. Понижение уровня молока в воронке может привести к попаданию воздуха в пастеризатор и пригоранию молока к стенкам ванны и барабана.

После окончания пастеризации молока или сливок необходимо отключить подачу пара, прекратить подачу молока, выключить электродвигатель, повернуть приемную воронку на 90ºС и слить остатки молока или сливок. После этого включить электродвигатель, установить трехходовой кран на обратный слив жидкости в воронку, заполнить последнюю моющим раствором, открыть вентиль подачи пара и подогревать моющий раствор до температуры 60…70ºС. Продолжительность промывки около 20 мин. После промывки прекращают подачу пара, сливают раствор, прополаскивают пастеризатор чистой водой и выключают электродвигатель.

Рис. 108. Схема пастеризатора ОПД-1М:

1 – термометр; 2 – трехходовой кран; 3 – поплавковая камера; 4 – поплавок; 5 – сменная вставка; 6 – привод; 7 – станина; 8 – электродвигатель; 9 – трубки конденсата; 10 – паровая рубашка; 11 – воздушный клапан; 12 – паровой клапан; 13 – вытеснительный барабан;

14 – лопатка; 15 – молочная камера

Контрольные вопросы

1.Что такое пастеризация? Назовите режимы пастеризации.

2. Из каких частей состоит пастеризатор? Как он работает?

3. Покажите на схеме путь молока, пара и конденсата в пастеризаторе.

4. Назовите и покажите контрольные и предохранительные устройства пастеризатора.

5. Объясните порядок пуска и остановки пастеризатора.

6. Из каких частей состоит сепаратор? Объясните их устройство.

7. Какую температуру должно иметь молоко при сепарировании?

8. Покажите на схеме путь движения сливок и обрата в барабане сепаратора.

9. Как и в каких пределах регулируется соотношение сливок и обрата?

10. Как и для какой цели регулируется высота установки барабана?

11. Расскажите об устройстве и работе ОМ-1А.

12. Каковы отличия барабана сепаратора от барабана очистителя?

13. Объясните устройство охладителя.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 10780; Нарушение авторских прав?; Мы поможем в написании вашей работы!