КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Расчет цилиндрического редуктора

|

|

|

|

СОДЕРЖАНИЕ ПОЯСНИТЕЛЬНОЙ ЗАПИСКИ

ТРЕБОВАНИЯ К ГРАФИЧЕСКОЙ ЧАСТИ КУРСОВОГО ПРОЕКТА

Графическая часть курсового проекта выполняется на 2 листах ватмана формата А1 оформленные в соответствии с ГОСТ 2.109 (СТ СЭВ 4769) "Основные требования к чертежам" Допускается выполнять отдельные виды графических документов на листах большого формата кратного формату А1. На всех листах выполняется основная надпись по форме I

Графический материал включает:

Ø «Общий вид редуктора».

Ø «Деталировка».

Графический материал выполняется карандашом на чертежной бумаге.

Схемы графики, таблицы допускается выполнять черной тушью.

Графический материал в части масштабов изображений и общих требований должен соответствовать стандартам ЕСКД и ЕСТД СЭВ.

Для текстовых конструкторских документов (спецификации технологические карт, инструкционные карты технические условия и др) и в пояснительной записке основные надписи выполняются по форме 2 и 2а ГОСТ 2.104. Причем на заглавном листе основная надпись выполняется по форме 2, а на последующих листах - по форме 2а.

4.1.1. Описание заданной кинематической схемы

Вычертить кинематическую схему и описать её составные элементы. Привести назначение составных элементов.

4.1.2. Выбор электродвигателя и кинематический расчёт

· определить КПД редуктора

Общий КПД редуктора равен произведению КПД последовательно соединенных подвижных звеньев, т.е. двух пар подшипников качения и зубчатой передачи. Принимая ориентировочно для одной пары подшипников качения η1 = 0,98 и для одной пары зубчатых колес η2 = 0,97, получаем общий КПД редуктора:

η = η12∙η2, (1)

· определить требуемую мощность электродвигателя при соединении муфтой быстроходного вала редуктора с валом электродвигателя:

N1 = N2/ η, (2)

· выбрать электродвигатель

По табл. 15 [приложение 21] выбрать электродвигатель, привести его марку, номинальную мощность и частоту вращения.

· передаточное отношение редуктора і при выбранном электродвигателе определить по формуле:

i = nном/n2, (3)

Принять из ряда стандартных значений передаточных чисел редуктора ближайшее стандартное значение: 1,00; 1,12; 1,25; 1,4; 1,6; 1,8; 2,0; 2,25; 2,5; 2,8; 3,15; 3,55; 4,0; 4,5; 5,0; 5,6; 6,3; 7,1; 8,0; 9,0; 10,0; 11,2; 12,5; 14,0; 16,0; 18,0…

· определить вращающие моменты на ведущем и ведомом валах:

а) на ведущем валу:

М1 = N1∙103/ω1, Н∙м (4)

где ω1 - угловая скорость, рад/с,

ω1 = π∙nном/30, рад/с (5)

б) на ведомом валу:

М2 = М 1∙ i ∙ηред, Н∙м (6)

4.1.3. Выбор материалов для зубчатых колес редуктора и определение допускаемых напряжений

· Материалы для изготовления зубчатых колес редуктора выбираются по табл. 3 и 10 [приложение 10 и 16].

а) для шестерни;

б) для колеса.

· По табл. 10 приложение 16 найти механические характеристики стали выбранных марок:

а) для шестерни.

б) для колеса.

· Определить пределы выносливости при симметричном цикле изменения напряжений изгиба:

а) для шестерни

σ-1' = 0,43 ∙ σ0', Н/мм2 (7)

б) для колеса

σ-1'' = 0,43 ∙ σ0'', Н/мм2 (8)

· Определить допускаемое контактное напряжение для колеса, как менее прочного, исходя из длительной работы редуктора (Nц ≥ 107, kрк =1, kри =1).

[σk] = 2,75 ∙ НВ ∙ kрк, Н/мм2 (9)

а) для шестерни

[σk]' = 2,75 ∙ НВ' ∙ kрк, Н/мм2

б) для колеса

[σk]'' = 2,75 ∙ НВ'' ∙ kрк, Н/мм2

· Допускаемое напряжение изгиба при отнулевом (пульсирующем) цикле изменения напряжений (зубья редуктора работают одной стороной)

(10)

(10)

по табл. 18, приложение 24 для нормализованных и улучшенных поковок определить [n],

по табл. 19, приложение 25 для стальных зубьев, подвергнутых нормализации или улучшению, определить: kσ' — для шестерни, kσ'' — для колеса;

а) для шестерни

, Н/мм2 (11)

, Н/мм2 (11)

б) для колеса

, Н/мм2 (12)

, Н/мм2 (12)

4.1.4. Определение параметров передачи

· Вычислить межосевого расстояния.

Проектный расчет межосевого расстояния aw, мм закрытой зубчатой передачи ведется из условия контактной прочности по формуле:

(13)

(13)

где і — передаточное отношение;

М 1 — вращающий момент на ведущем валу, Н∙мм;

ψ — коэффициент ширины колеса, принимаемый при симметричном расположении колес относительно опор ψ = 0,2…0,63;

K — коэффициент нагрузки, принимаемый при симметричном расположении колес относительно опор K = 1,2…1,5.

kп — коэффициент повышения допускаемой нагрузки, kп = 1,35;

Принимаем ближайшее стандартное aw по ГОСТ 2185-66 (40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400, 500 первого ряда и при необходимости 140, 180, 225, 280, 355, 450 второго ряда).

· Определить геометрические размеры зубчатых колёс:

- ширина колеса

, мм (14)

, мм (14)

- ширина шестерни

, мм

, мм

· Определить модуль зубчатой передачи

, мм (15)

, мм (15)

Расчетное значение модуля зацепления округляется до ближайшего стандартного по ГОСТ 9563-60 (2; 3, 4, 5, 6, 8, 10, 12, 16, 20 первого ряда или при необходимости 2,25; 2,75; 3,5; 4.5; 5,5; 7; 9; 11, 18; 22 второго ряда).

· Определить число зубьев:

- суммарное шестерни и колеса

Z c = Z 1 + Z 2=  (16)

(16)

- шестерни

Z1 =  (17)

(17)

- колеса

Z 2 = Z c – Z 1.

· Найти фактическое передаточное отношение:

iф = Z2/Z1. (18)

Расхождение между фактическим и расчетным передаточным отношением не должно превышать 2,5% по ГОСТ 2185-66.

6. Определить геометрические размеры зубчатых колес.

Определить диаметры: делительный d w, выступов d α, и впадин d f.

- шестерни

d w1= Z 1∙ m, мм

d α1= d w1+2∙ m, мм

d f1= d w1 – 2,5∙ m, мм

- колеса

d w2 = Z 2∙ m, мм

d α2 = d w2+2∙ m, мм

d f2 = d w2 – 2,5∙ m, мм

· Определить среднюю скорость и назначить степень точности передачи

Vср =  , м/с (19)

, м/с (19)

где dw1 — делительный диаметр шестерни, м;

n1 — частота вращения быстроходного вала, n1 = nном, мин-1.

По табл. 4, приложение 10 при известной Vср м/с, принять степень точности передачи.

· Определить силы, действующие в зацеплении.

Окружное усилие:

Р = N1 / Vср, Н. (20)

где N1 — мощность электродвигателя (формула 2), Вт.

Осевое усилие:

Q = P ∙ tg β, Н. (21)

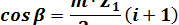

где β — угол наклона зубьев, определяется с точностью до пяти знаков из выражения:

Радиальное усилие:

где α — угол зацепления в нормальной плоскости, α = 20°.

4.1.5 Проверочный расчет

· Проверка контактной прочности поверхностей зубьев:

σk £ [σk]''.

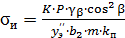

, Н/мм 2 (22)

, Н/мм 2 (22)

где М1 — вращающий момент на ведущем валу, Н∙мм.

· Проверить прочность зубьев на изгиб:

(23)

(23)

где gb — коэффициент износа, для закрытой передачи gb = 1;

yэ — коэффициент формы зуба, таблица 2.2 приложение 9.

- для шестерни:

Н/мм 2 £ [σи]'0 Н/мм 2.

Н/мм 2 £ [σи]'0 Н/мм 2.

- для колеса:

Н/мм2£[σи]''0 Н/мм 2.

Н/мм2£[σи]''0 Н/мм 2.

4.1.6 Ориентировочный расчет валов. Конструктивные размеры зубчатой пары

Рисунок 1 — Схема вала

Конструктивные размеры зубчатой пары (длина и диаметр ступицы зубчатых колес и др.), диаметр внутреннего кольца и ширина подшипника зависят от диаметра вала. Обычно вначале определяют диаметр выходного конца вала, а затем, учитывая конструктивные особенности, назначают диаметры посадочных мест для зубчатых колес и подшипников. Для последующего выполнения уточненного расчета вала надо установить расстояния между точками приложения сил (активных и реактивных) на оси вала, определить реакции подшипников, построить эпюры изгибающих и крутящих моментов. В нашем случае известны только активные силы, действующие на валы со стороны зубчатого зацепления.

Диаметр выходного конца вала определяется грубо приближенно из расчета на прочность при кручении по пониженным допускаемым касательным напряжениям

[τк] = 20…40 Н/мм2,

принимается [τк]' = 35 Н/мм2 для стали 45 и [τк]'' = 25 Н/мм2 для стали 35 (тихоходный вал)

а) для ведущего вала редуктора при [τк]' = 35 Н/мм2 из условия прочности:

, (24)

, (24)

Получаем:

, мм.

, мм.

Если вал (ось) имеет шпоночную канавку, то полученный из расчета диаметр следует увеличить на 8…10% для компенсации ослабления сечения. Окончательные значения диаметров вала в местах посадки сопряженных деталей (шкивов, зубчатых колес, подшипников и т. д.) округляют до ближайших стандартных значений по ряду Rа40 (СТ СЭВ 514-77), который приведен до а = 600 мм:

… 10; 10,5; 11; 11,5; 12; 13; 14; 15; 16; 17; 18; 19; 20; 21; 22; 24; 25; 26; 28; 30; 32; 34; 36; 38; 40; 42; 45; 48; 50; 53; 56; 60; 63; 67; 71; 75; 80; 85; 90; 95; 100; 105; 110; 120; 125; 130; 140; 150; 160; 170; 180; 190; 200; 210; 220; 240; 250; 260; 280; 300; 320; 340; 360; 380; 400; 420; 450; 480; 500; 530; 560; 600; …

Заметим, что в случае применения стандартной муфты разница между диаметрами соединяемых валов не должна превышать 20…25%. В противном случае ориентироваться на стандартную муфту нельзя.

Назначить посадочные размеры под уплотнения и подшипники по таблице 17 приложение 23.

Принимается диаметр вала под манжетное уплотнение d1' (необходимо оставить высоту буртика примерно в 1...3 мм для упора торца втулки полумуфты); диаметр вала под подшипник d1".

Диаметр d1"' принять такой, чтобы обеспечить высоту упорного буртика 4,5 мм для посадки ориентировочно назначаемого подшипника.

Длину выходного конца вала выбрать пользуясь соотношением:

l1 = (1,5…2)∙d1, мм

б) для ведомого (тихоходного) вала редуктора:

, мм.

, мм.

В соответствии с рядом Ra40 принять d2.

Назначить посадочные размеры под уплотнения и подшипники.

Принимается диаметр вала под манжетное уплотнение d2', диаметр вала под подшипник d2", диаметр вала под посадку зубчатого колеса d2"'.

Длину выходного конца вала выбирают, пользуясь соотношением:

L2 = (1,5…2)∙d2, мм.

в) Конструктивные размеры зубчатого колеса.

Диаметр ступицы dcт = 1,6∙d2''', мм.

Длина ступицы lст ≥ 1,3∙d2'", мм.

So = 0,3∙d2 — толщину диска, мм.

S = 2,5∙i + 0,05∙d2 — толщину венца, мм.

4.1.7 Конструктивные размеры элементов корпуса и крышки редуктора

Корпус и крышку редуктора изготовляют литьем из серого чугуна.

· Толщина стенки корпуса:

d = 0,025∙аw +1, мм.

· Толщина стенки крышки корпуса:

d1 = 0,02∙аw +1, мм.

· Толщина верхнего пояса корпуса редуктора:

S = 1,5∙d, мм.

· Толщина пояса крышки редуктора:

S1 = 1,5∙d1, мм.

· Толщина нижнего пояса корпуса редуктора:

t = (2…2,5)d, мм.

· Толщина ребер жесткости корпуса редуктора:

С = 0,85∙d, мм.

· Диаметр фундаментных болтов:

dф = (1,5…2,5)d, мм.

· Диаметр болтов соединяющих корпус с крышкой редуктора:

dк = 0,75∙dф, мм.

· Ширина пояса соединения корпуса и крышки редуктора около подшипников:

К = 3∙dк, мм.

Ширину пояса К 1назначают на 2…8 мм меньше К.

· Ширина нижнего пояса корпуса редуктора: К1 ≥ 2,1∙dф, мм.

· Диаметр болтов для крепления крышек подшипников к редуктору:

dп = (0,7…1,4)∙d, мм.

· Расстояние между внутренней стенкой основания корпуса редуктора и окружностью выступов колеса:

у' = (4…6)d, мм.

· Расстояние между внутренней стенкой крышки редуктора и окружностью выступов колеса:

у = 1,5∙d, мм.

· Тип и размеры подшипников качения.

Для редуктора с симметричным расположением цилиндрической шестерни назначают на быстроходный и тихоходный валы радиально-упорные конические роликоподшипники средней серии. Привести марки подшипников и их характеристики для быстроходного и тихоходного валов по табл. 12 и 13 приложение 18 и 19: d мм, D мм, Тmax мм.

размер х1 = 2,5∙dп, мм.

размер х2 = 2∙dп, мм.

| радиально-упорный конический подшипник | шарикоподшипник радиально-упорный однорядный |

Рисунок 2 — Схемы подшипников

4.1.8 Компоновка редуктора

Эскизная компоновка выполняется с целью определения расстояний между опорами и положения зубчатых колёс относительно опор для последующего нахождения реакций в опорах, расчёта валов и подбора подшипников.

Исходные данные:

Ø Межосевое расстояние зубчатой передачи аw, мм.

Ø Диаметры окружностей выступов зубчатых колес.

Ø Ширина шестерни и колеса зубчатой передачи.

Ø Диаметры валов под подшипниками быстроходной d1 тихоходной d2.

Ø Размеры элементов конструкции корпуса редуктора (из предыдущего раздела).

Ø Описание последовательности компоновки.

На листе бумаги проводятся две параллельные линии на расстоянии аw. Приняв эти линии за оси валов, вычерчиваются на одной из них быстроходный, а на другой — тихоходный валы. Наносятся на быстроходный вал размеры шестерни, а на тихоходный - размеры колеса, находящихся между собой в зацеплении. Затем, отступив от торцевых и диаметральных поверхностей шестерни и колеса на расстояние трех модулей зацепления зубчатой передачи, проводятся линии, отражающие внутренний контур стенок корпуса редуктора. На каждом из валов редуктора заподлицо с линией внутреннего контура редуктора в том же масштабе вычерчиваются габариты подшипников.

Дальнейшая компоновка редуктора ведется только в сторону выходных концов валов. Отступив от края подшипников 3-4 мм, вычерчиваются габариты в осевом направлении резиновых манжет, которые составляют 10 мм для валов диаметром от 20 до 75 мм и 12 мм для валов диаметром 80-125 мм. Далее, отступив от края манжет 8-10 мм, что в сумме составляет толщину защитной части крышки манжеты и зазор между крышкой и ступицей, например, звездочки или муфты, вычерчиваем последнюю длиной в 1,6 диаметра выходного конца вала. На этом предварительная компоновка редуктора заканчивается. В масштабе определяются численные значения расстояний между серединами подшипниковых опор, зубчатыми колесами и элементам, которые находятся на выходном конце вола.

4.1.9 Подбор шпонок и проверочный расчет шпоночных соединении

Шпонки подбирают по таблицам ГОСТа в зависимости от диаметра вала и проверяют расчетом соединения на смятие.

Быстроходный вал. Для консольной части вала при известном d1 мм, по табл. 14 приложение 20 подобрать тип шпонки по ГОСТ 23360-78 и выписать следующие параметры:

- сечение шпонки b×h, мм;

- глубина паза t1, мм;

- глубина паза втулки t2, мм;

Длину шпонки принимают из ряда стандартных длин так, чтобы она была меньше длины посадочного места вала l1 на 3…10 мм и находилась в границах предельных размеров длин шпонок (см. последние два столбца табл. 14).

Допускаемые напряжения смятия в предположении посадки полумуфты, изготовленной из стали,

= 100…150 Н/мм2.

= 100…150 Н/мм2.

Выбранную шпонку проверяем на смятие:

Н/мм 2 ≤ [σсм] Н/мм2 (25)

Н/мм 2 ≤ [σсм] Н/мм2 (25)

где М1 — вращающий момент на ведущем валу, Н∙мм;

l р — расчётная длина шпонки, l р = l – b, мм.

Тихоходный вал.

а) Для выходного конца вала при известном d 2, мм по табл. 14 подобрать шпонку и привести её параметры: b×h, мм и t 1, мм.

По известной длинне выходного конца вала l 2, мм, по СТ СЭВ 189-75 принять длину шпонки l 2, мм.

Расчетная длина шпонки:

l р = l – b, мм.

Проверить соединение на смятие:

Н/мм 2 ≤ [σсм] Н/мм2 (26)

Н/мм 2 ≤ [σсм] Н/мм2 (26)

б) Для посадки ступицы зубчатого колеса на вал при известном d 2111, мм по табл. 14 подобрать шпонку и привести её параметры: b×h, мм и t 1, мм. По длинне ступицы колеса l ст, мм, принять длину шпонки l, мм.

Расчетная длина шпонки со скругленными торцами:

l р = l – b, мм.

Проверить запроектированное шпоночное соединение на смятие:

(27)

(27)

Рисунок 3 — Схема шпоночного соединения

4.1.10 Посадки подшипников, зубчатого колеса и полумуфт

Внутреннее (вращающееся) кольцо подшипника насаживают на валы по напряженной подшипниковой посадке, обеспечивающей натяг, наружное (неподвижное) кольцо — в корпусе по посадке скольжения.

Для полумуфт, насаживаемых на выходные концы валов, назначаем напряженную посадку второго класса точности.

Ступица зубчатого колеса насаживается на вал по легкопрессовой посадке второго класса точности, гарантирующей натяг.

4.1.11 Смазка зубчатых колес и подшипников

Для тихоходных и среднескоростных редукторов смазка зубчатого зацепления, осуществляется погружением зубчатого колеса в масляную ванну картера редуктора. Подшипники качения смазываются из общей масляной ванны редуктора путем разбрызгивания масла вращающимся зубчатым колесом.

Объем масляной ванны зависит от мощности редуктора - примерно 0,6 л на 1 кВт.

Жидкое масло (индустриальное ИС-45-35, турбинное 57, автотракторное АК 10, 15) заливается в картер редуктора с таким расчетом, чтобы зубчатое колесо погружалось в масло не менее чем на высоту зуба.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 1955; Нарушение авторских прав?; Мы поможем в написании вашей работы!