КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Расчет конического редуктора

|

|

|

|

4.2.1 Описание заданной кинематической схемы

Вычертить кинематическую схему и описать её составные элементы. Привести назначение составных элементов.

4.2.2 Выбор электродвигателя и кинематический расчет

· определить КПД редуктора (аналогично цилиндрическому редуктору)

· найти частоту вращения быстроходного вала:

п 1 = і ∙ п 2, мин –1 (28)

Ориентируясь на среднескоростной электродвигатель с синхронной частотой вращения вала ротора п = 1000 мин –1 (конические передачи с прямозубыми колесами тихоходны) при заданном значении п 2, мин –1, назначить стандартное значение передаточного числа i (и).

Номинальные значения передаточных чисел i (и): 1,0(1,12); 1,25; (1,4); 1,6; (1,8); 2,0; (2,24); 2,5; (2,8); 3,15; (3,55); 4,0; (4,5); 5,0; (5,6); 6,3

· вычисляем мощность на быстроходном валу редуктора (аналогично цилиндрическому редуктору);

· по значениям N1 и п 1 по табл. 15 [приложение 21] подобрать электродвигатель и указать Nэ = N1 кВт, пэ = п1 мин –1 (расчётная).

· определить вращающие моменты на ведущем и ведомом валах (аналогично цилиндрическому редуктору).

а) на ведущем валу:

М 1 (Т 1) = N 1 ∙ 103 / ω 1, Н∙м (29)

где ω 1 - угловая скорость, рад/с,

ω 1 = π ∙ n 1 /30, рад/с (30)

б) на ведомом валу:

М 2 = М 1 ∙ i ∙ ηред, Н∙м (31)

4.2.3 Выбор материалов для зубчатых колес редуктора и определение допускаемых напряжений

Используя табл. 3 и 10 [приложение 10 и 16], назначаем для изготовления зубчатых колес сталь 45, термообработка — нормализация (НВ 180...220) для колеса и улучшение (НВ 240...280) для шестерни. Определим допускаемые напряжения на контактную и изгибную выносливость зубьев.

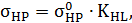

Допускаемое контактное напряжение (МПа) определяется по формуле:

(32)

(32)

где σоНР — допускаемое контактное напряжение, МПа, соответствующее базе испытаний NНО (см. табл. 10 приложение 16);

|

|

|

KНL - коэффициент циклической долговечности:

(33)

(33)

где NHO — база испытаний напряжений, соответствующая длительному пределу выносливости (см. табл. 10 приложение 16);

NHE — относительное эквивалентное число циклов напряжения:

N*HE = N*FE = NΣ = 60∙ t ч∙ n 2, (34)

где tч — ресурс передачи, т. е. суммарное число часов ее работы за расчетный срок службы (наработка передачи в часах).

Допускаемое напряжение σFР при расчете на выносливость зубьев при изгибе, соответствующее базе испытаний напряжений, определяется по формуле:

(35)

(35)

где σFР — допускаемое напряжение при расчете на выносливость зубьев при изгибе, МПа, соответствующее базе испытаний напряжений NFO. Значения σоFР для работы одной стороной зуба (нереверсивные передачи) и двумя сторонами (реверсивные) приведены в табл. 10 приложение 16;

KFL – коэффициент циклической долговечности:

(36)

(36)

Для стальных зубчатых колес с нешлифованной переходной поверхностью при твердости поверхности зубьев > НВ 350 и чугунных колес mF = 9. Для стальных зубчатых колес с твердостью поверхности зубьев < НВ 350, а также колес, закаленных ТВЧ, с обрывом закаленного слоя у переходной поверхности или колес со шлифованной переходной поверхностью независимо от твердости и термообработки зубьев mF = 6.

По табл. 10 [приложение 16] для стали 45 НВ 180...220: σоНР = 420 МПа, NНО = 107, σоFР = 110 МПа (передача реверсивная), NFО = 4∙106 – для колеса; для стали НВ 240...280: σоНР = 600 МПа, NНО = 1,5∙107, σоFР = 130 МПа (передача реверсивная), NFО = 4∙106 — для шестерни.

Назначается ресурс передачи tч ≥104 ч и по формуле (34) находится число циклов перемены напряжений:

N*HE = N*FE = NΣ = 60∙tч∙n2.

Так как NHE ˃ NНО и NFE ˃ NFО, то значения коэффициентов долговечности KНL = 1, KFL = 1.

Итак, допускаемые напряжения:

а) для колеса:

σ''НР = σоНР ∙ KНL, МПа, σ''FР = σоFР ∙ KFL, МПа,

|

|

|

б) для шестерни:

σ'НР = σоНР ∙ KНL, МПа, σ'FР = σоFР ∙ KFL, МПа.

4.2.4 Определение параметров передачи

· Определить значения коэффициентов, входящих в формулу (37):  ;

;

и по табл. 11 [приложение 17] KНb для предполагаемых шариковых опор. Итак,

и по табл. 11 [приложение 17] KНb для предполагаемых шариковых опор. Итак,

, м. (37)

, м. (37)

· Определить число зубьев и найти внешний окружной модуль. Из z 1 = 18...30 принимается z 1;

z 2 = u ∙ z 1.

Следовательно, m te = d e1/ z 1 мм (стандартный, табл. табл. 6 приложение 12).

· Найти углы делительных конусов шестерни и колеса:

d2 = arctg u;

d1 = 90° – d2.

· По формуле найти внешнее конусное расстояние:

, мм (38)

, мм (38)

· Определить ширину венца зуба, вычислить среднее конусное расстояние и уточнить значение  :

:

b =  , мм;

, мм;

Rm = Re – b/2, мм;

, что должно соответствовать 0,25 <

, что должно соответствовать 0,25 <  < 0,3.

< 0,3.

· По формуле найти значение нормального модуля на середине ширины венца:

, мм. (39)

, мм. (39)

Найденное значение  округлять нельзя.

округлять нельзя.

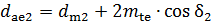

· Вычислить внешний делительный диаметр, средние делительные диаметры, диаметры вершин и впадин зубьев шестерни и колеса:

а) для шестерни

d m1 =  , мм; d e1 =

, мм; d e1 =  , мм; (40)

, мм; (40)

, мм; (41)

, мм; (41)

мм. (42)

мм. (42)

б) для колеса

d m2 =  , мм; d e2 =

, мм; d e2 =  мм; (43)

мм; (43)

мм; (44)

мм; (44)

мм. (45)

мм. (45)

· Вычислить скорость точки на окружности среднего делительного диаметра шестерни и назначить степень точности передачи:

, м/с. (46)

, м/с. (46)

Принимаем степень точности передачи.

· Вычислить силы, действующие в зацеплении: окружная сила на окружности среднего делительного диаметра:

, H; (47)

, H; (47)

осевая сила для шестерни и радиальная для колеса:

, Н; (48)

, Н; (48)

радиальная сила для шестерни и осевая для колеса:

, Н; (49)

, Н; (49)

4.2.5 Проверочный расчет

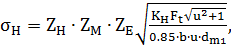

· Определить значения коэффициентов, входящих в формулу (52):

Коэффициент ZH, учитывающий форму сопряженных поверхностей зубьев, принимают равным 1,76.

Коэффициент ZM, учитывающий механические свойства материалов сопряженных колес, принимают по табл. 5 приложение 11.

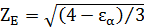

Коэффициент ZE находится по формуле:

(50)

(50)

где  - коэффициент торцового перекрытия:

- коэффициент торцового перекрытия:

(51)

(51)

По табл. 8 приложение 14, при известном  и степени точности передачи, интерполируя, получают КHv. Итак, коэффициент нагрузки KH = KHb ∙ KHv. Следовательно,

и степени точности передачи, интерполируя, получают КHv. Итак, коэффициент нагрузки KH = KHb ∙ KHv. Следовательно,

(52)

(52)

£ σНР.

£ σНР.

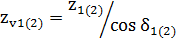

· Проверить выносливость зубьев при изгибе. Коэффициент формы зубьев шестерни и колеса находится интерполированием по табл. 9 приложение 15 в зависимости от эквивалентного числа зубьев:

|

|

|

(53)

(53)

Например:

zv1 = 23,7; zv2 = 153

т.к. значения коэффициента формы зубьев для zv = 23,7 нет, найдём его интерполированием двух ближайших значений:

Следовательно,

для колеса находится аналогично.

для колеса находится аналогично.

Сравнить прочность зуба шестерни и колеса:

, МПа;

, МПа;  , МПа.

, МПа.

Проверку выносливости зубьев при изгибе следует выполнить по зубьям колеса, если прочность зуба шестерни оказалась выше, и наоборот:

(54)

(54)

где KF — коэффициент нагрузки:  ; KFv = 2∙KHv; KFb — определяется по табл. 11 приложение 17.

; KFv = 2∙KHv; KFb — определяется по табл. 11 приложение 17.

4.2.6 Ориентировочный расчет валов. Конструктивные размеры зубчатой пары

Конструктивные размеры зубчатой пары (длина и диаметр ступицы зубчатых колес, диаметр внутреннего кольца, ширина подшипника и др.) принимаем в зависимости от диаметра выходного конца вала. Этот размер определяется приближенно (ориентировочный расчет) из расчета на прочность при кручении по заниженным допускаемым напряжениям [τк] = 20...40 МПа. Принимается для быстроходного вала [τк]¢ = 25 МПа (сталь 45; если шестерня изготовлена вместе с валом); для тихоходного вала назначить сталь 40, для которой принять [τк] = 20 МПа.

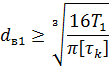

Быстроходный вал. Из уравнения прочности определить диаметр выходного конца вала:

, (55)

, (55)

Получаем:

В соответствии с рядом Ra40 принять диаметр выходного конца вала d в1, мм:

по ряду Rа40 (СТ СЭВ 514-77), который приведен до а = 600 мм:

… 10; 10,5; 11; 11,5; 12; 13; 14; 15; 16; 17; 18; 19; 20; 21; 22; 24; 25; 26; 28; 30; 32; 34; 36; 38; 40; 42; 45; 48; 50; 53; 56; 60; 63; 67; 71; 75; 80; 85; 90; 95; 100; 105; 110; 120; 125; 130; 140; 150; 160; 170; 180; 190; 200; 210; 220; 240; 250; 260; 280; 300; 320; 340; 360; 380; 400; 420; 450; 480; 500; 530; 560; 600; …

Назначить посадочные размеры под уплотнения и подшипники.

Диаметр вала под уплотнение d 1I мм. При небольшой окружной скорости вала можно применить какое-либо контактное уплотнение — монтажное или сальниковое.

Диаметр резьбы d 1II, мм внутреннее кольцо подшипника закреплено круглой гайкой. Диаметр под дистанционную шайбу d 1III, мм. Постановка такой шайбы между кольцом подшипника и гайкой необходима, так как в противном случае гайка задевает ее сепаратор, например конического роликового подшипника.

|

|

|

Диаметр вала под подшипники d 1IV, мм (шариковые радиально-упорные или конические роликоподшипники).

Диаметр опорного бурта d 1V, мм или распорной втулки, соответствующий требованию таблице 17 приложение 23 для средней серии подшипника.

Диаметр вала под подшипник d 1VII, мм (шариковый радиальный).

Диаметр опорного бурта d 1VI таблице 17 приложение 23 (размеры d 1VI и d 1VII уточнить при подборе подшипников для быстроходного вала).

Длину выходного конца вала принять из соотношения

l1 ≈ (1,5…2) d в1, мм (56)

а затем уточнить по размеру длины ступицы выбранной муфты.

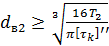

Тихоходный вал. Крутящий момент в поперечных сечениях выходного конца вала Т 2 (М 2), Н∙м.

Из уравнения прочности на кручение определить диаметр выходного конца вала:

, м. (57)

, м. (57)

В соответствии с рядом Ra 40 принять:

Ø диаметр выходного конца вала d в2, мм;

Ø диаметр вала под сальниковое уплотнение d 2I, мм;

Ø диаметр вала под подшипник d 2II, мм;

Ø диаметр вала под ступицу зубчатого колеса d 2IV, мм;

Ø диаметр опорного участка вала (табл. П63) d 2III, мм;

Ø диаметр ступицы d ст = (1,5... 1,7)∙ d 2IV;

Ø длина ступицы колеса l стII = (0,7...1,8) ∙ d 2IV, мм;

Ø толщина диска зубчатого колеса е = (0,1...0,17)∙Rе, мм;

Ø толщина обода d0 = (2,5...4) ∙  , мм;

, мм;

Ø длина выходного конца тихоходного вала l 2 = (1,5...2)∙ d в2, мм.

4.2.7 Конструктивные размеры элементов корпуса и крышки редуктора

Корпус и крышку редуктора изготавливают литьем из серого чугуна.

· Толщина стенки корпуса редуктора d = 0,03∙Re + (3…5), мм.

· Толщина стенки крышки редуктора d1 = 0,025∙Re + (3…5), мм.

· Толщина верхнего пояса корпуса редуктора s = 1,5∙d, мм.

· Толщина пояса крышки редуктора s 1 = 1,5∙d1, мм

· Толщина нижнего пояса корпуса редуктора t = (2...2,5)∙d, мм.

· Толщина ребер жесткости С' = 0,85∙d, мм.

· Диаметр фундаментных болтов d ф = (1,5...2,5)∙d, мм.

· Диаметр болтов (шпилек), соединяющих корпус с крышкой редуктора около подшипников, и диаметр резьбы пробки d k = 0,75∙ d ф, мм;

диаметр остальных болтов или шпилек крепления крышки к корпусу редуктора можно принимать на 2...4 мм меньше d k;

диаметр резьбы пробки (для слива масла из корпуса редуктора)

d пр ≥ (1,6...2,2)∙d, мм.

· Ширина пояса соединения корпуса и крышки редуктора около подшипников

К £ 3 d k, мм;

ширина пояса крепления крышки и корпуса редуктора К' £ 2,5 d к, мм.

· Ширина нижнего пояса корпуса редуктора K1 = (2,2...2,5)∙ d ф, мм.

· Диаметр болтов для крепления крышки подшипника к корпусу редуктора

d п = (0,7...1,4)∙d, мм.

· Диаметр болтов для крепления крышки смотрового отверстия d кс = 6...10 мм.

· Расстояние между внутренней стенкой основания корпуса редуктора и окружностью вершин зубьев колеса y ' = (4...6)∙d, мм.

· Расстояние между внутренней стенкой крышки редуктора и окружностью вершин зубьев колеса у = 1,5∙d, мм.

· Тип и размеры подшипников качения. Для редуктора с консольным расположением конической шестерни предварительно назначают — конические роликоподшипники.

Быстроходный вал. Для выбранного типа редуктора ориентируются на среднюю серию подшипников. По табл. 13 приложение 19 при d = d 1IV – выбрать марку подшипника и привести его параметры: D = D ¢, мм, B = B ¢, мм, T max¢, мм.

Тихоходный вал. Для выбранного типа редуктора при d = d 2II, мм по таблице 13 приложение 19 выбрать марку подшипника и привести: D ", мм, T max", мм. Размер x " = 2∙ d n, мм.

· Определить габаритные размеры редуктора.

, мм (58)

, мм (58)

, мм (59)

, мм (59)

Lб = 240…300 мм.

Lt = 200…250 мм.

Размер l2II ≈ de 1.

4.2.8 Компоновка редуктора

Компоновку начинать, вычерчивая оси валов, пересекающихся в точке О под углом 90°, затем из точки О проводят луч ОА (общую образующую начальных конусов) под углом d1 к оси быстроходного вала (d1 к оси тихоходного вала). От начала луча ОА откладывают размеры Rm = AO, b, Re = AO + 0,5 ∙b и вычерчивают шестерню в зацеплении с зубчатым колесом, потом валы, подшипники и т.д.

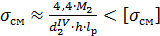

4.2.9 Подбор шпонок и проверочный расчет шпоночных соединений

Шпонки подбирают по таблице ГОСТа в зависимости от диаметра вала, затем шпоночное соединение проверяют на смятие.

Быстроходный вал. Для выходного конца вала диаметром d в1, мм по таблице 14 приложение 20 подобрать призматическую шпонку и привести: b × h, мм; t 1, мм.

Так как длина выходного конца вала l 1, мм, то необходимо принять длину шпонки l, мм, соответствующую ряду стандартных значений по СТ СЭВ 189-75.

Расчетная длина шпонки со скругленными торцами:

l р = l – b мм.

Так как на выходные концы валов возможна посадка чугунной детали, то допускаемое напряжение смятия следует принять для чугунных ступиц, для которых [σсм] = 60...90 МПа:

(60)

(60)

Тихоходный вал. а) Для выходного конца вала при d в2, мм по таблице 14 приложение 20 подобрать призматическую шпонку и привести параметры b × h, мм и t 1, мм.

Так как длина выходного конца вала l 2, мм, то по СТ СЭВ 189-75 принять длину шпонки l 1, мм.

Расчетная длина шпонки со скругленными торцами:

l р = l – b, мм.

Проверить соединение на смятие:

(61)

(61)

б) для посадки ступицы зубчатого колеса на вал при d 2IV, мм по таблице 13 приложение 19 подобрать призматическую шпонку и привести параметры b×h, мм и t 1 мм.

Для стальной ступицы [σсм] = 100...150 МПа. Так как длина ступицы колеса lст, мм, то длину шпонки принимают l, мм таблице 13 приложение 19.

Расчетная длина шпонки со скругленными торцами:

l р = l – b, мм.

Проверяем запроектированное шпоночное соединение на смятие:

(62)

(62)

Для тихоходного вала принять шпонку (СТ СЭВ 189-75).

4.2.10 Посадки подшипников, зубчатого колеса и полумуфт

Внутреннее (вращающееся) кольцо подшипника насаживают на валы по напряженной подшипниковой посадке, обеспечивающей натяг, наружное (неподвижное) кольцо - в корпусе по посадке скольжения.

Для полумуфт, насаживаемых на выходные концы валов, назначают напряженную посадку второго класса точности.

Ступица зубчатого колеса насаживается на вал по легкопрессовой посадке второго класса точности, гарантирующей натяг.

4.2.11 Смазка зубчатых колес и подшипников

Для тихоходных и среднескоростных редукторов смазка зубчатого зацепления осуществляется погружением зубчатого колеса в масляную ванну картера, объем которой:

, л. (63)

, л. (63)

По таблице 2 приложение 9 при известном v m, м/с принять марку масла, которое заливается в картер редуктора так, чтобы зубчатое колесо погружалось в него более чем на длину зуба.

Для заданного редуктора принять марку солидола для смазки радиально-упорных шарикоподшипников; смазка радиального шарикоподшипника и радиально-упорных конических роликоподшипников осуществляется жидким маслом, разбрызгиваемым колесом.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 1508; Нарушение авторских прав?; Мы поможем в написании вашей работы!