КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Дробление и размол твердых материалов

|

|

|

|

Порошковых материалов

Механические методы получения

Механические методы обеспечивают превращение исходного материала в порошок без заметного изменения его химического состава. Чаще всего используют измельчение твердых материалов в мельницах различных конструкций и диспергирование расплавов.

Основным механическим методам получения порошков относятся:

1. Дробление и размол твердых материалов.

Измельчение стружки, обрезков и компактных материалов проводят в шаровых, вихревых, молотковых и других мельницах, к.п.д. которых сравнительно невелик. Получают порошки Fe, Cu, Mn, латуни, бронзы, хрома, алюминия, сталей.

2. Диспергирование расплава.

Струю расплавленного металла диспергируют механическим способом (воздействием центробежных сил и др.) или действуя на нее потоком энергоносителя (газа или жидкости). Получают порошки алюминия, свинца, цинка, бронзы, латуни, железа, чугуна, стали.

3. Грануляция расплава.

Порошок образуется при сливании расплавленного металла в жидкость (например, в воду). Получают крупные порошки железа, меди, свинца, олова, цинка.

4. Обработка твердых (компактных) металлов резанием.

При станочной обработке литых металлов или сплавов подбирают такой режим резания, который обеспечивает образование частиц, а не стружки. Получают порошки стали, латуни, бронзы, магния.

Механическое измельчение компактных металлов широко распространено в порошковой металлургии. Измельчение может быть дроблением, размолом, истиранием. Наиболее целесообразно применять механическое измельчение при производстве порошков хрупких металлов и сплавов, таких как Si, Be, Cr, Mn, сплавы Al с Mg и др. Размол вязких пластичных металлов (Zn, Al, Cu) затруднен, так как они в основном расплющиваются, а не разрушаются.

|

|

|

При измельчении комбинируют раздавливание и удар (при получении крупных частиц) и истирание и удар (при тонком измельчении). При дроблении затрачиваемая энергия расходуется на упругую и пластическую деформацию, на теплоту и на образование новых поверхностей. При дроблении под действием внешних сил в наиболее слабых местах тела образуются замкнутые или начинающиеся у поверхности трещины. Разрушение наблюдается тогда, когда трещины пересекают твердое тело по всему его сечению в одном или нескольких направлениях. В момент разрушения напряжения в деформирующемся теле превышают некоторое предельное значение (предел прочности материала).

Работа, затрачиваемая на измельчение, представляет собой сумму энергии, расходуемой на образование новых поверхностей раздела при разрушении твердого тела и энергии деформации.

При крупном дроблении вновь образующаяся поверхность невелика. Поэтому расход энергии приблизительно пропорционален объему разрушаемого тела. При тонком измельчении вновь образующаяся поверхность очень велика и расход энергии на измельчение приблизительно пропорционален вновь образующейся поверхности.

Среди методов измельчения твердых материалов наибольшее распространение получили обработка металлов резанием с образованием мелкой стружки или опилок, измельчение металла в валковых, шаровых, вихревых, молотковых и других мельницах, ультразвуковое диспергирование.

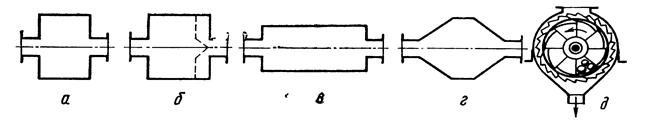

Простейший аппарат для измельчения дробленых твердых материалов - шаровая вращающийся мельница, которая представляет собой металлический цилиндрический барабан. Схемы различных исполнений шаровых вращающихся мельниц представлены на рис.1: а, в – с центральной разгрузкой через цапфу; б – с торцовой загрузкой через диафрагму, г – цилиндрическо-коническая, д – с перифирической разгрузкой через сита.

|

|

|

Рис.1. Шаровые вращающиеся мельницы

Внутри барабана располагают размольные тела полиэдрической или округлой формы, чаще всего стальные или твердосплавные шары. При вращении мельницы размольные тела поднимаются на некоторую высоту в направлении вращения, затем падают или скатываются и измельчают материал, истирая его и раздрабливая. Соотношение между дробящим и истирающим действием размольных тел в мельнице зависит от отношения диаметра цилиндра D к длине цилиндра L при одинаковом объеме. При D: L >3 преобладает дробящее действие размольных тел (полезно для измельчения хрупких тел), при D: L <3 - истирающее действие (более эффективное для измельчения пластичных материалов). [1]

На интенсивность и механизм размола оказывают сильное влияние скорость вращения барабана мельницы, число и размер размольных тел, масса измельчаемого материала, продолжительность и среда размола. С увеличением скорости вращения барабана мельницы размольные тела падают с большей высоты, производя главным образом дробящее действие. При дальнейшем увеличении скорости вращения барабана размольные тела будут вращаться с барабаном и материал будет измельчаться незначительно. Эту скорость называют критической скоростью вращения.

На процесс измельчения большое влияние оказывает также масса шаров и ее отношение к массе измельчаемого материала. Обычно в мельницу загружают 1,7-1,9 кг стальных шаров на 1 л объема. При этом коэффициент заполнения барабана мельницы является оптимальным и составляет 0,4 - 0,5. При больших значениях коэффициент заполнения барабана шары сталкиваются друг с другом, теряя энергию, и не производят достаточно эффективного измельчающего действия, а при меньшей загрузке шаров резко снижается производительность измельчающего устройства. Количество (масса) загружаемого для размола материала должно быть таким, чтобы после начала измельчения его объем не превышал объема пустот (зазоров) между размольными телами. Если материала будет больше, то часть его, не вмещающаяся в зазоры, измельчается менее интенсивно. Обычно соотношение между массой размольных тел и массой измельчаемого материала составляет 2,5-3.

|

|

|

При интенсивном измельчении это соотношение увеличивается до 6-12 и даже больше.

Размер размольных тел (диаметр шаров) также оказывает влияние на процесс размола. Размер размольных тел должно быть в пределах 5-6 % внутреннего диаметра барабана мельницы. Лучше применять набор размольных тел по размерам (например, при соотношении 4:2:1).

Для интенсификации процесса размола его проводят в жидкой среде, что препятствует распылению материала. Кроме того, проникая в микротрещины частиц, жидкость создает большое капиллярное давление, способствуя измельчению. Жидкость также уменьшает трение как между размольными телами, так и между частицами обрабатываемого материала. Жидкой средой обычно служат спирт, ацетон, вода, некоторые углеводороды и пр.

Длительность размола составляет от нескольких часов до нескольких суток.

Для шаровых вращающихся мельниц соотношение средних размеров частиц порошка до и после измельчения, называемое степенью измельчения, составляет 50–100. Форма частиц, получаемая в результате размола в шаровых вращающихся мельницах, обычно осколочная, т.е. неправильная, с острыми гранями, а шероховатость их поверхности невелика.

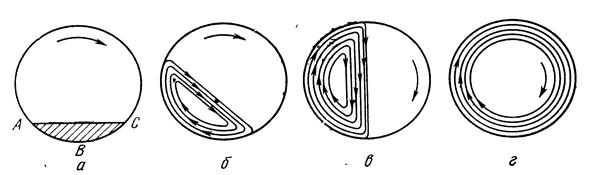

Возможны несколько режимов измельчения в зависимости от схемы движения шаров в барабане мельницы, что проиллюстрировано на рис.2.

Рис.2. Схемы движения шаров в барабане мельницы: а – режим скольжения; б – режим перекатывания; в – режим свободного падения; г – движение шаров при критической скорости вращения барабана.

При получении измельченных материалов с размером частиц порядка 1 мкм размол путем дробления падающими шарами является малоэффективным. В таких случаях применяют режим перекатывания шаров, при котором они не падают, а поднимаются вместе со стенкой вращающегося барабана мельницы и затем скатываются по наклонной поверхности, образованной их массой. Измельчаемый материал истирается между шарами, циркулирующими в объеме, занимаемом их массой. При режиме перекатывания различимы четыре зоны движения шаров: зона их подъема по стенке барабана с некоторой не очень высокой скоростью, зона скатывания с наибольшей скоростью, зона встречи скатившихся шаров со стенкой барабана и центральная застойная зона, в которой шары почти неподвижны. Увеличивая скорость вращения барабана мельницы, можно повысить эффективность режима перекатывания путем сужения или полной ликвидации застойной зоны в шаровой загрузке.

|

|

|

Наконец, может быть создан еще один вариант режима размола, получивший название режима скольжения. При использовании мельниц с гладкой внутренней поверхностью барабана и при небольшой относительной загрузке размольные тела не циркулируют внутри барабана мельницы. Вся их масса скользит по поверхности вращающегося барабана и их взаимное перемещение почти отсутствует. Этот режим называют режимом скольжения. Измельчение материала при таком режиме размола малоэффективно, так как происходит путем истирания его лишь между внешней поверхностью размольных тел и стенкой барабана мельницы.

Наличие перекатывания или скольжения размольных тел при вращении барабана мельницы зависит (при прочих равных условиях) от относительной загрузки. При загрузке большого числа шаров (или размольных тел другой формы, но обязательно полиэдрической) происходит перекатывание, а при малой загрузке — скольжение. Изменяя величину загрузки мельницы размольными телами, можно получать в одних случаях режим перекатывания, а в других — режим скольжения, причем в зависимости от устанавливающегося режима эффективность размола будет различной.

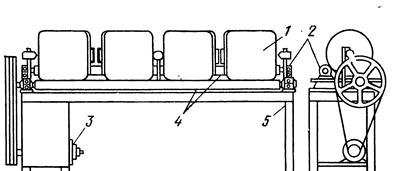

Для получения порошков из компактных материалов используют также валковые мельницы (рис.3). В этом случае несколько размольных барабанов 1 устанавливаются на резиновые валики 4, закрепленные на подшипниках 2 на единой станине 5 и приводимые в движение электродвигателем 3.

Для получения порошков из компактных материалов используют также валковые мельницы (рис.3). В этом случае несколько размольных барабанов 1 устанавливаются на резиновые валики 4, закрепленные на подшипниках 2 на единой станине 5 и приводимые в движение электродвигателем 3.

Кроме вращающихся мельниц используют также вибрационные, планетарные, центробежные и гироскопические мельницы (вращаются относительно горизонтальных и вертикальных осей), мельницы с магнитно-индукционным вращателем (для ферромагнитных материалов), вихревые мельницы (измельчение за счет создания вихревых потоков, создаваемых двумя пропеллерами, расположенных друг против друга), молотковые мельницы (используется молот для дробления губчатых материалов).

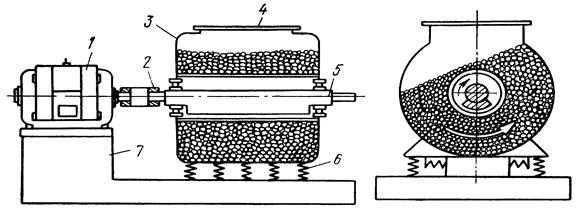

Вибрационные мельницы (рис.4) все более широко используют в практике порошковой металлургии, так как они обеспечивают быстрое и тонкое измельчение материалов.

Вибрационные мельницы (рис.4) все более широко используют в практике порошковой металлургии, так как они обеспечивают быстрое и тонкое измельчение материалов.

Принципиальная схема вибрационной мельницы показана на рисунке. Дебалансный вал 5 приводится во вращение от электродвигателя 1 через эластичную муфту 2. Неуравновешенные массы вала при вращении вызывают круговые колебания с амплитудой 2-4 мм корпуса 3 мельницы, загруженной размольными телами и измельчаемым материалом. Корпус опирается на пружины 6, амортизирующие действие инерционных сил. Размольные тела подбрасываются, соударяются, вращаются и скользят по стенкам мельницы. Большое число размольных тел в единице объема и высокая частота вибраций обеспечивает интенсивное измельчение обрабатываемого материала.

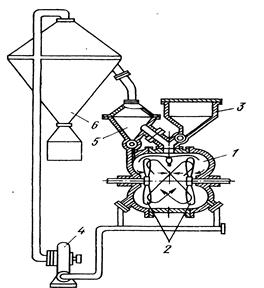

Также распространено измельчение в вихревых мельницах (рис.5). В этом случае для превращения в порошок ковких металлов предложен процесс, основанный на том принципе, что основные ударные и истирающие усилия возникают при соударании частиц истираемого металла. Мельница состоит из рабочей камеры 1, в которой друг против друга расположены пропеллеры 2, вращающиеся в противоположных направлениях при высоких скоростях. Они создают два противоположно направленных воздушных потока, которые увлекают за собой частицы порошка. Сталкиваясь друг с другом, частицы измельчаются. Первоначально в бункер 3 мельницы загружают обрезки проволоки из пластичного металла, которые затем поступают в рабочую камеру и подвергаются измельчению. Насосом 4 в рабочую камеру нагнетается воздух, с помощью которого уже измельченные частицы удаляются из рабочего пространства и направляются в приемную камеру 5. В приемной камере крупные частицы оседают на дно и затем вновь возвращаются в рабочую камеру. Мелкие же частицы поступают в большую отсадочную камеру 6, из которых периодически осуществляется выгрузка. Изменяя скорость нагнетания в рабочую камеру воздуха или газа, можно регулировать размеры и форму частиц.

Также распространено измельчение в вихревых мельницах (рис.5). В этом случае для превращения в порошок ковких металлов предложен процесс, основанный на том принципе, что основные ударные и истирающие усилия возникают при соударании частиц истираемого металла. Мельница состоит из рабочей камеры 1, в которой друг против друга расположены пропеллеры 2, вращающиеся в противоположных направлениях при высоких скоростях. Они создают два противоположно направленных воздушных потока, которые увлекают за собой частицы порошка. Сталкиваясь друг с другом, частицы измельчаются. Первоначально в бункер 3 мельницы загружают обрезки проволоки из пластичного металла, которые затем поступают в рабочую камеру и подвергаются измельчению. Насосом 4 в рабочую камеру нагнетается воздух, с помощью которого уже измельченные частицы удаляются из рабочего пространства и направляются в приемную камеру 5. В приемной камере крупные частицы оседают на дно и затем вновь возвращаются в рабочую камеру. Мелкие же частицы поступают в большую отсадочную камеру 6, из которых периодически осуществляется выгрузка. Изменяя скорость нагнетания в рабочую камеру воздуха или газа, можно регулировать размеры и форму частиц.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 1741; Нарушение авторских прав?; Мы поможем в написании вашей работы!