КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Шлакозолоудаление

|

|

|

|

Использование золы и шлаков энергетических топлив

В настоящее время лишь примерно 15 % выхода золы и шлаков при сжигании топлива на электростанциях находит применение в народном хозяйстве (в основном в строительстве), остальное идет в отвалы, под которые отводятся большие площади земли.

В то же время, например, в металлургии использование металлургических шлаков достигает 90 %.

Зола и шлак электростанций отличается большим многообразием и непостоянством состава, что приводит к нестабильности их свойств как сырья и, следовательно, ухудшает качество сырья из них.

Нестабильность химико-физических, гранулометрических свойств золы и шлака обусловлена резкими колебаниями качества угля на ТЭС. Ухудшает свойства золы и шлака присутствие в них недогоревшего углерода топлива и контакт с водой при гидрозолоудалении.

В металлургии же в доменном процессе используется стабильное строго гостированное топливо (металлургический кокс), но еще и добавляются специальные флюсы, обеспечивающие строгое соблюдение всех условий и режима плавки руды. В результате отход производства – металлургический шлак получается со стабильными свойствами и составом, что позволяет обеспечивать его неограниченный сбыт как многоцелевого сырья.

Системой шлакозолоудаления называют устройства, служащие для удаления золы и шлаков из золовых и шлаковых бункеров котельных агрегатов и транспортировки их за пределы электростанции. Эти устройства должны исключать применение ручного труда, обеспечивать надежное и бесперебойное удаление и транспортировку шлаков и золы, создавая возможность автоматизации работы механизмов, и обеспечивать безопасную работу обслуживающего персонала.

Наибольшее применение на тепловых электростанциях страны имеет гидравлическое удаление шлаков и золы (гидрозолоудаление). На электростанциях небольшой мощности, а также в случае необходимости использования золы в сухом виде (для строительных нужд) применяют пневматическую систему шлакозолоудаления.

Система шлакозолоудаления состоит из двух частей: устройств для внутреннего и внешнего удаления шлака и золы. Внутреннее шлакозолоудаление предназначается для удаления золы и шлаков в пределах котельной, внешнее – за пределами котельной.

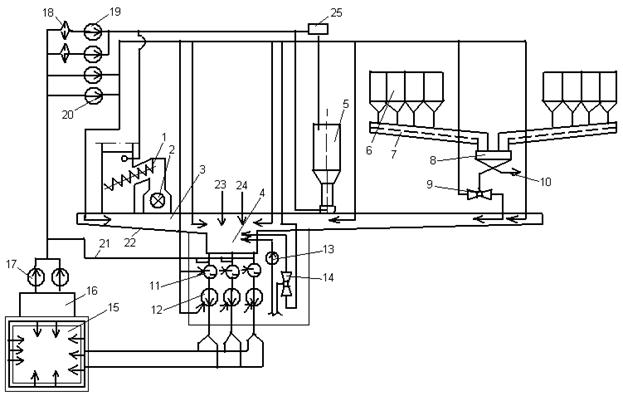

На рис. 12.7 представлена комбинированная схема пневмогидрозолоудаления.

Из-под котлов шлак удаляется механизированным способом и, пройдя дробилки, попадает в шлаковые каналы, по которым он транспортируется к насосной станции самотеком или с помощью струй воды, выходящих из побудительных сопл 22.

Из-под сухих золоуловителей 6 зола собирается пневмосистемой в промежуточный бункер 8, откуда она может быть выдана потребителю или, при его отсутствии, подана смывными аппаратами в золовые каналы 3, а по ним в багерную насосную. В каналы же непосредственно поступает пульпа из-под мокрых золоуловителей 5.

В приемной емкости 4 насосной станции шлаковая и золовая пульпы смешиваются, и золошлак транспортируется до золоотвала багерными насосами. Зола и шлак оседают на золоотвале 15, а осветленная вода возвращается насосами осветленной воды 17 на электростанцию для повторного использования (оборотная схема водоснабжения гидрозолоудаления).

Прямоточная схема со сбросом осветленной воды в водоемы может применяться только при соответствующем обосновании.

Рис. 12.7. Пневмогидрозолоудаление на пылеугольной ТЭС:

1 – система шлакоудаления котла; 2 – шлакодробилка; 3 – канал; 4 – приемная емкость;

5 – мокрый золоуловитель; 6 – сухой золоуловитель; 7 – аэрожелоб; 8 – промбункер

сухой золы; 9 – водоструйный смеситель золы; 10 – возможная выдача золы потребителю или на скла; 11 – металлоуловитель; 12 – багерный насос; 13 – дренажный электронасос; 14 – дренажный водоструйный насос; 15 – золошлакоотвал; 16 – бассейн осветленной

воды; 17 – насос осветленной воды; 18 – фильтр; 19 – насос орашающей воды; 20 – насос смывной воды; 21 – осветленная вода на промывку пульпопроводов; 22 – побудительные сопла; 23 – подпитка системы гидрозолошлакоудаления; 24 – сбросы сточных вод;

25 – напорный бак

При наличии потребителей зола из промежуточного бункера пневмосистемами транспортируется в силосный склад сухой золы. Гидрозолоудаление (ГЗУ) при этом является резервной системой.

Для непрерывного механизированного шлакоудаления котельные заводы комплектно с котлами поставляют роторные, шнековые и скребковые транспортеры. Размер кусков шлака после роторных транспортеров не превышает 60 мм. Совместно со скребковыми и шнековыми транспортерами могут поставляться шлаковые дробилки 2 (валковые), устанавливаемые под котлами (индивидуальные дробилки). Если необходимо иметь мелкие куски шлака, то дробилки устанавливают и в багерной насосной (центральные шлакодробилки). Размер кусков шлака после центральных шлакодробилок не превышает 25 мм.

Шлаковые и золовые каналы в пределах площадки ТЭС, включая расположенные в багерной насосной, принимаются раздельными. Они выполняются, как правило, железобетонными с уклоном и с первоначальным заглублением 400–500 мм. Непрерывность движения шлакозоловой пульпы поддерживается установленными по длине каналов побудительными соплами с подачей на них смывной воды.

Багерные насосные станции располагают в котельном отделении. Одна багерная насосная должна обслуживать не менее шести котлов паропроизводительностью по 320–500 т/ч, не менее четырех котлов – по 640–1000 т/ч, не менее двух котлов – по 1650–2650 т/ч. Багерные насосы устанавливают с одним резервным и одним ремонтным агрегатом в каждой насосной станции. Чтобы в период запуска резервного насоса подводящие каналы не затапливались, на входе багерных насосов размещают приемную емкость вместимостью не менее объема, перекачиваемого насосом в течение двух минут, если насосная находится в главном корпусе, и трех минут, если багерная насосная выносная.

За пределами котельной до выносной багерной насосной шлакозоловые подземные каналы выполняют проходными высотой не менее 1,8 м. Помещение багерных насосных оборудуется дренажным приямком вместимостью 1–2  дренажных вод. Дренажные насосы устанавливают без резервного центробежного насоса, а в качестве резервного предусматривается водоструйный насос.

дренажных вод. Дренажные насосы устанавливают без резервного центробежного насоса, а в качестве резервного предусматривается водоструйный насос.

Пульпопроводы от багерной насосной до золоотвала выполняют из стальных бесшовных труб с толщиной стенки 10–15 мм. Рекомендуется прокладывать их на поверхности земли на лежневых опорах с уклоном в сторону золоотвала; также допускается укладка пульпопровода с общим уклоном в сторону насосной или с раздельной точкой между насосной и золоотвалом (уклон не менее 0,05 %).

От каждой багерной насосной станции золошлакопроводы на отвал принимают с одной резервной ниткой. Для уменьшения диаметра золошлакопроводов рекомендуется применять сгустители, которые следует устанавливать в котельном отделении или вблизи ТЭС.

В системе гидрозолошлакоудаления для подачи воды используют следующие группы насосов: смывные насосы 20 – для подачи воды к побудительным соплам в каналах, на уплотнения и сальники багерных насосов и шлакодробилок, к металлоуловителям, к водоструйным эжекторам-смесителям; орошающие насосы 19 – для подачи воды к устройствам механизированного шлакоудаления, на орошение мокрых золоуловителей, к золосмывным аппаратам. Эти насосы устанавливают с одним резервным агрегатом.

Контрольные вопросы

1. План размещения топливного хозяйства на территории ТЭС, работающей на твердом топливе.

2. Размораживающие устройства.

3. Схема дробильной установки.

4. Схема пылеприготовления.

5. Схема мазутного хозяйства.

6. Схема газового хозяйства.

7. Золошлаковые материалы.

8. Выход золошлаковых материалов.

9. Использование золошлаковых материалов.

10. Пневмозолоудаление на пылеугольной станции.

Раздел XIII. ВЫБОР МОЩНОСТИ, ВЫБОР ОСНОВНОГО

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 4539; Нарушение авторских прав?; Мы поможем в написании вашей работы!