КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Примеры определения размеров обработки при фрезеровании

|

|

|

|

Методика определения режимов резания для фрезерных работ

1. Определяют расчетные размеры обработки, мм: ширину фрезерования B, длину обрабатываемой поверхности l, припуск на обработку h.

2. Глубину резания принимают по возможности равной припуску.

Примечание. Глубиной резания при фрезеровании считают толщину слоя металла, снимаемого за один рабочий ход, измеренную в направлении, перпендикулярном к оси фрез, работающих торцом. Примеры определения расчетных размеров и глубины резания приведены в табл. 7.

Таблица 7

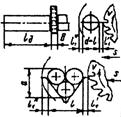

| Вид фрезеро-вания | Эскизы обработки. | Размеры обработки, мм | |||

| t | L | l1’ | l1’’ | ||

| Отрезка дисковыми пилами |

| d:a |

| 1…3 2…3 | 1…3 |

| Фасонными фрезами |

| h:i |

|  (D – наибольший диаметр фрезы)

(D – наибольший диаметр фрезы)

| 1…3 |

| Цилиндри-ческими фрезами |

| h:i |

|

| 1…3 |

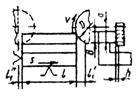

| Торцевое |

| h:i |

|  При фрезеровании с параметром шероховаточтиRz<40 При фрезеровании с параметром шероховаточтиRz<40  =D =D

| 2…5 |

| Дисковыми, пазовыми и шлицевыми фрезами |

| h:i |

|

| 1…3 |

| Дисковыми фрезами |

| h:i |

|

| 2…5 |

| Дисковыми фрезами |

| h:i |

|

| 2…5 |

| Концевыми фрезами |

| h:i |

| 0,5D | 1…3 |

| Концевыми фрезами |

| h:i |

|

| 1…3 |

| Концевыми фрезами |

| h:i |

| 0,5D | 1…3 |

| Угловыми фрезами |

| h:i |

|

| 2…5 |

Примечание. Для всех видов фрезерования принято: D – диаметр фрезы, мм; h – припуск на сторону, мм; i – число рабочих ходов.

3. Расчетная длина обработки L = l + l 1 + l 2, где l 1 = l  + l

+ l  (здесь l

(здесь l  и l

и l  - величины врезания и пробега соответственно, принимаемые по нормативам); l 2 – дополнительный путь при работе по методу пробных стружек, который принимают равным 10…15 мм, или путь, учитывающий особенности конфигурации детали.

- величины врезания и пробега соответственно, принимаемые по нормативам); l 2 – дополнительный путь при работе по методу пробных стружек, который принимают равным 10…15 мм, или путь, учитывающий особенности конфигурации детали.

4. Число рабочих ходов i = h: t.

5. Подача на зуб фрезы s z (в мм/об) зависит от материала обрабатываемой детали, конструкции и материала фрезы и требуемой шероховатости поверхности. При выборе подачи для чернового фрезерования необходимо также учитывать мощность станка и жесткость системы.

|

|

|

6. Скорость резания (в м/мин) определяют по нормативам или по формуле

,

,

Значения периодов стойкости, постоянной Сv, показателей степеней и поправочных коэффициентов даны в справочниках [11,13].

7. Частоту вращения фрезы рассчитывают по формуле  ,

,

где D – диаметр фрезы, мм. По паспорту станка подбирают ближайшее значение частоты вращения n П.

8. Фактическая скорость резания (в м/с) по принятому значению n П

.

.

9. Минутная подача (в мм/мин) s м = sц z n П. По паспорту станка подбирают ближайшее значение  .

.

10. Фактическая подача на зуб фрезы  .

.

11. Окружную силу резания (в Н) определяют по формуле

,

,

где n П – принятая по паспорту станка частота вращения. Значения постоянной С р, показателей степени и поправочных коэффициентов приведены в справочниках [11.13].

12. Мощность, затрачиваемую на резание (в кВт), находят по нормативам, или по формуле  , (P z – в кгс; v – в мм/мин), или (в Вт) Np = P z v (P z –в Н, v – в м/с).

, (P z – в кгс; v – в мм/мин), или (в Вт) Np = P z v (P z –в Н, v – в м/с).

13. Коэффициент использования станка по мощности  , где N Д – мощность двигателя станка, η – КПД станка.

, где N Д – мощность двигателя станка, η – КПД станка.

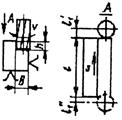

Пример. Определить норму штучно-калькуляционного времени на фрезерование паза в детали (рис. 5) с размерами В =16 Н 11 мм; Н =10 мм и l =300 мм. Параметр шероховатости поверхности R z=80 мкм; материал – сталь ШХ15, σ в=800 МПа.

Рис. 5. Эскиз фрезерования паза

Станок горизонтально-фрезерный 6Р81Г (N Д =5,5 кВт, η =0,75). Фреза дисковая трехсторонняя с ножками из стали Р6М5; D =90 мм; B =16 мм; z =12. Работа с охлаждением. Приспособление – тиски с винтовым зажимом. Масса заготовки – 12,5 кг. Партия n пр=100 шт. Производство серийное.

Основное время выполнения каждого перехода:

1. Расчетные размеры обработки В =16 мм; l =300 мм; h =10 мм.

2. Глубина резания t=h =10 мм.

3. Расчетная длина обработки L = l + l 1 + l 2. При глубине резания t =10 мм и диаметре фрезы 90 мм величина резания и пробега соответственно l 1=31 мм [14], l 2=0. Следовательно, L =300+31=331 (мм).

|

|

|

4. Подача при ширине фрезерования B =16 мм, глубине t= 10 мм, обработке фрезой с диаметром 90 мм и z =12 составляет s z=0,10…0,06 мм/зуб. Поправочный коэффициент на жесткость системы определяют по таблицам [13,14]. Обработка при отношении вылета фрезы к диаметру отправки, равном 100: 32 ≈ 3, и диаметре фрезы 90 мм относится к первой схеме, и поправочный коэффициент К s=1. Принимают подачу s z=0,08 мм/зуб.

5. Скорость резания при фрезеровании паза шириной B =16 мм, глубине t= 10 мм, фрезой с диаметром 90 мм с z =12 при подаче s z до 0,1 мм/зуб составляет v= 45 м/мин [11,13,14]. Поправочный коэффициент на материал марки ШХ15 с σ в=800 МПа  =0,65. Прочие коэффициенты (включая и коэффициент, учитывающий жесткость системы) равны единице. Тогда v = 45 · 0,65 = 29,3 (м/мин).

=0,65. Прочие коэффициенты (включая и коэффициент, учитывающий жесткость системы) равны единице. Тогда v = 45 · 0,65 = 29,3 (м/мин).

6. Частота вращения шпинделя

(об/мин);

(об/мин);

по паспорту станка принимают n П=100 об/мин.

7. Фактическая скорость резания по принятой частоте вращения шпинделя станка

(м/мин)=0,47 (м/с).

(м/мин)=0,47 (м/с).

8. Минутная подача s м = s z zn П = 0,08 · 12 · 100 = 96 (мм/мин); по паспорту станка принимают  =85 мм/мин.

=85 мм/мин.

9. Фактическая подача на зуб фрезы

(мм/зуб).

(мм/зуб).

10. Мощность на резание при подаче на зуб фрезы до 0,1 мм, ширине паза до 17 мм, глубине резания до 11 мм и минутной подаче до 93 мм/мин составит N p=1,3 кВт [11,13,14].

11. Коэффициент использования станка по мощности

.

.

|

|

|

|

|

Дата добавления: 2014-12-07; Просмотров: 1066; Нарушение авторских прав?; Мы поможем в написании вашей работы!