КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Методы изготовления зубчатых колес

|

|

|

|

Заготовки зубчатых колес получают литьем или ковкой. Зубья колес изготавливают методами копирования, обкатки и методом накатки.

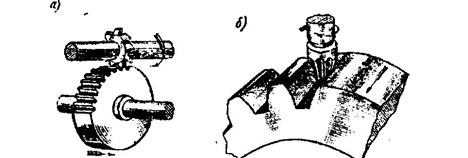

Копирование заключается в прорезании впадин между зубьями при помощи дисковой или кольцевой фрезы, имеющих то же очертание режущей части, что и впадина между зубьями (рисунок 7.10). После прорезания одной впадины колесо поворачивается на угол, соответствующий шагу колеса и процесс повторяется.

Рисунок 7.10 – Нарезание зубьев методом копирования

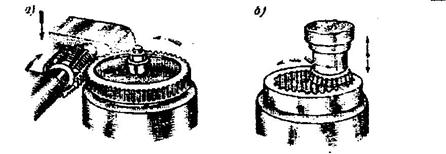

Обкатка может производиться и червячной фрезой (рисунок 7.11, а), инструментальной рейкой или режущим инструментом долбяком (рисунок 7.11, б).

Кроме вращения долбяк совершает возвратно-поступательное движение вдоль своей оси и режущими кромками зубьев вырезают впадины на заготовке.

Рисунок 7.11 – Нарезание зубьев методом обкатки

Накатывание зубьев широко применяется для пластичных материалов и материалов разогретых до 1200° С. Это наиболее экономичный и высоко-производительный метод.

Зубья точных зубчатых колес после нарезания подвергают отделке шевингованием, шлифованием, притиркой или обкаткой.

Шевингование применяют для тонкой обработки незакаленных колес. Выполняют инструментом – шевером, имеющим вид зубчатого колеса с узкими канавками на поверхности зубьев. Вращаясь в зацеплении с обрабатываемым колесом, шевер снимает волосообразные стружки с зубьев колеса.

Шлифование применяют для обработки закаленных зубьев колес. Выполняют шлифовальными кругами.

Притирку используют для отделки закаленных зубьев колес. Выполняют ее притиром – чугунным, точно изготовленным колесом с использованием притирочных абразивных паст.

Обкатка применяется для сглаживания шероховатостей на рабочих поверх-ностях незакаленных зубьев. В течение 1...3 мин зубчатое колесо обкатывается под нагрузкой с эталонным колесом большой твердости.

Материалы зубчатых колес выбирают в зависимости от назначения передачи и условий ее работы. При этом применяют стали, чугуны и пластмассы.

Основными материалами для зубчатых колес служат термически обрабаты-ваемые стали, которые в зависимости от твердости по Бринеллю делятся на две группы:

1. Колеса твердостью ≤ НВ З50 применяются в слабо и средненагруженных передачах. Используются стали: 35, 40, 45, 50, 50т, 40х, 45х, и др.

Для равномерного изнашивания зубьев твердость шестерни должна быть на (25...50) НВ больше твердости колеса,

2. Колеса твердостью >НВ 350. Высокая твердость достигается объемной и поверхностной закалкой, цементацией, азотированием, цианированием. Эти колеса не прирабатываются и разность твердостей зубьев шестерни и колеса не требуется.

Колеса с твердостью > НВЗ 50 нарезают до термообработки. Отделку зубьев производят после термообработки.

Стальное литье применяют при изготовлении крупных зубчатых колес (d ≥ 500мм). Употребляют сталь 35л...55л.

Чугуны применяют для изготовления зубчатых колес в тихоходных переда-чах. Применяет чугун С4ГЗ...С435. Зубья колес хорошо прирабатываются, но имеют пониженную прочность на изгиб (ломается).

Пластмассы применяют в быстроходных, слабонагруженных передачах для изготовления шестерен, работающих в паре с металлическими колесами. Они бесшумны. Материал – текстолит, лигнофоль, капролон, полиформальдегид.

Зубчатые передачи рассчитывают на изгиб и контактную прочность.

Контрольные вопросы

1. Какие основные преимущества и недостатки зубчатых передач в сравнении с другими передачами?

2. По каким признакам классифицируются зубчатые передачи?

3. Что такое эвольвента окружности, и какими свойствами она обладает?

4. Что называется полюсом, шагом и модулем зубчатого зацепления?

5. Какие стандартные параметры зубчатого зацепления?

6. Какие материалы применяются для изготовления зубчатых колес?

7. Почему шестерня должна быть изготовлена из более крепкого материала?

8. Какие преимущества и недостатки косозубых передач в сравнении с прямозубыми передачами?

|

|

|

|

|

Дата добавления: 2014-12-07; Просмотров: 914; Нарушение авторских прав?; Мы поможем в написании вашей работы!