КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Мощность, затрачиваемая на резание

|

|

|

|

Силы, действующие при резании

Сопротивление металлов резанию преодолевается силой резания, приложенной к передней грани резца. Эту силу можно разложить на три взаимноперпендикулярные составляющие (рис.38):Px, PyPz, гдеPx - сила, действующая в направлении, противоположном продольной подаче резца (сила.подачи);Py - радиальная сила, определяющая отжим резца от детали; Рz - сила резания, определяет динамическую нагрузку на шпинделе токарного станка. Равнодействующая этих сил Р, как диагональ параллелепипеда, равна:

, кг.

, кг.

При незатупленном острие режущей кромки усилия резания распределяются следующим образом:

Эти соотношения сил значительно колеблются в зависимости отугла в плане φугла резания δ, радиуса вершины резца r, толщины срезаемого слоя t, степени затупления режущей кромки и других факторов.

Для того, что бы подсчитать мощность, затрачиваемую на резание, необходимо подсчитать и сложить мощности на преодолевание каждой силы сопротивления резанию, т.е.

Nрез = Nx + Ny + Nz

Мощность при расчетах основного технологического времени для нормирования работ определяют по таблицам и сравнивают с мощностью станка.

Выполнение операции возможно при данном режиме резания (t, s, v), если

Nрез ≤ Nст  ,

,

гдеNст - мощность электродвигателя станка, квт;

- к.п.д. станка при передаче движенияна шпиндель.

- к.п.д. станка при передаче движенияна шпиндель.

Теоретическими исследованиями и экспериментальным путем доказано, что на силы резания оказывают влияние следующие основные факторы: твердость обрабатываемого материала; глубина резанияи величина подачи; передний угол резца γ; главный угол в плане φ; радиус закругления вершины резца; состав смазывающе-охлаждающих жидкостей; износ резца.

Производительность процесса обработки в значительной степени зависит от стойкости инструмента. Стойкость инструмента - период времени его работы между двумя переточками. Чем выше стойкость, тем меньше временина переточку инструмента, тем выше производительность процесса.

На основе практических данных передовых заводов рекомендуется принимать следующие периоды стойкости режущих инструментов (Т): из быстрорежущей стали - Т = 30-60мин, оснащенных твердосплавными пластинками - Т = 45-90мин; оснащенных минералокерамикой Т = 30 - 40 мин; резьбовых и фасонных резцов – Т =120 мин.

§3. Классификация металлорежущего оборудования. Токарные станки

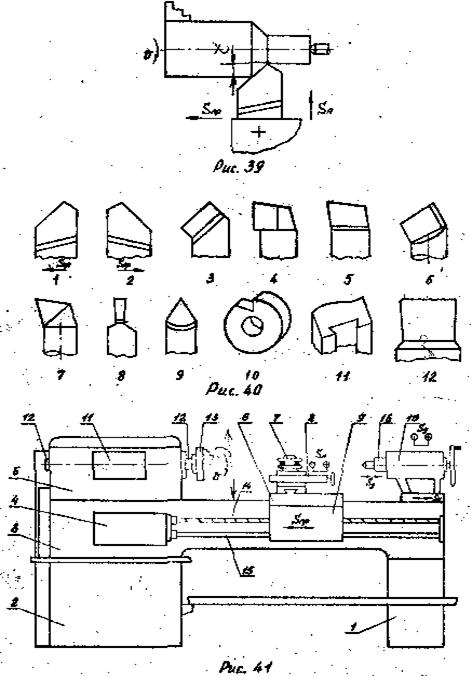

Металлорежущим станком называется машина, с помощью которой путем снятия стружки с заготовки получают деталь требуемой формы, размеров и шероховатостью поверхности с заданной степенью точности.

Основными классификационными признаками металлорежущих станков являются:

1. Универсальность: а) универсальные станки - для обработки деталей различных типов; б) специализированные - для обработки однотипных деталей; в) специальные - для обработки детали одного, вида (поршень, втулка);

2. Степень автоматизации: а) с ручным управлением; б) полуавтоматические; в) автоматические;

3. Точность обработки: а) нормальной точности (класс Н); б) повышенной точности (П); в) высокой точности (В); г) особо высокой точности (А); д) особо точные (С);

4. Вес; а) легкие (весом до I т); средние (до 10 т); в) тяжелые (свыше 10 т).

Обозначение моделей станков в СССР осуществляется на основе классификации, разработанной ЭНИМС (Экспериментальный научно-исследовательский институт металлорежущих станков). По этой классификации все станки, выпускаемые серийно, делятся на десять групп. Каждая группа, в свою очередь, включает в себя десять типов станков. В группу объединены станки по общности технологического метода обработки или близкие по назначению (например, сверлильные и расточные).

Различные виды (модели) станков обозначаются двумя, тремя или четырьмя цифрами, а иногда сочетанием букв и цифр. В обозначении станка на первом месте стоит номер группы: 0 - резервные, I - токарные, 2 - сверлильные и расточные, 3 - шлифовальные, заточные и доводочные, 4 - комбинированные, 5 - зубо- и резьбообрабатывающие, 6 - фрезерные, 7 - строгальные, долбежные и протяжные, 8 - разрезные, 9 - разные (опиловочные, делительные, балансировочные и др.) Вторая цифра определяет тип станка, а далее или техническая характеристика, например, максимальный диаметр сверления, максимальный диаметр обрабатываемого прутка и т.п., или условный размер станка. Буква на втором или третьем месте позволяет различать станки одного типоразмера, но с разными техническими характеристиками (модернизированные, т.е. усовершенствованные). Буква в конце шифра указывает на различные модификации (видоизменения) станков одной базовой модели, при этом буква А обозначает станок с копировальным устройством, Б - повышенной точности, Ф - с числовым программным управлением (ЧПУ), Например, шифром 1336А обозначают токарно-револьверный станок (группа I, тип 3), с максимальным диаметром обрабатываемого прутка 36 мм (36), модифицированный (А).

Токарные станки являются одной из основных групп металлорежущих станков. Их удельный вес составляет более 50% всех металлорежущих станков.

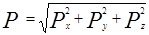

Технологический метод формообразования поверхностей заготовок точением характеризуется наличием двух движений: вращательным движением заготовки (скорость резания v) и поступательным движением режущего инструмента - резца (движение подачи S пр илиS п) (рис.39).

. В зависимости от назначения, области применения, технологических возможностей, конструкции, степени автоматизации и ряда других признаков все токарные станки делятся на десять типов: 0 - автоматы и полуавтоматы специализированные, I - автоматы и полуавтоматы одношпиндельные, 2 - автоматы и полуавтоматы многошпиндельные, 3 - револьверные, 4 - сверлильные, 5 - карусельные, 6 - токарные и лобовые, 7 – многорезцовые, 8 - специализированные, 9 - разные токарные.

На вертикальных полуавтоматах и автоматах и токарно-карусельных станках заготовки имеют вертикальную ось вращения, на остальных - горизонтальную. Движение подачи осуществляется параллельно, перпендикулярно или под углом к оси вращения заготовки.

Наиболее распространенными станками этой группы являются универсальные и специальные. Универсальные токарно-винторезные станки предназначены для обработки тел вращения путем обтачивания наружных цилиндрических, фасонных поверхностей, растачивания отверстий, прорезания внутренних и наружных канавок, нарезания резьбы и т.д.

Специальные токарные станки предназначены для выполнения узкого круга операций над определенными деталями, изготовляемыми в серийном и массовом производстве.

|

|

|

|

|

Дата добавления: 2014-12-07; Просмотров: 1776; Нарушение авторских прав?; Мы поможем в написании вашей работы!