КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Сложнопрофильных изделий из хрупких материалов

|

|

|

|

МЕТОД ОБЕСПЕЧЕНИЯ ГЕОМЕТРИЧЕСКОЙ ТОЧНОСТИ

ПЕРЕХОДНЫХ ПРОЦЕССОВ РЕЗАНИЯ.

ФИЗИЧЕСКИЙ СМЫСЛ ПОСТОЯННОЙ ВРЕМЕНИ

В установившемся режиме имеет место постоянство скорости съема припуска, постоянство величины отжатий в упругой системе, постоянство нормальной составляющей силы резания, постоянство объемной производительности и постоянство мощности резания (в пределах неизменности свойств шлифовального круга).

Величина отжима Δ, т.е. статическая погрешность размера детали равна:

Δ = δ · VS · Tn / L = const (2.15)

где VS – cкорость продольного перемещения стола;

L – длина хода стола.

Скорость съема припуска:

δ · VS / L = const (2.16)

Нормальная составляющая PZ силы резания:

PZ = Δ · j = δ · VS · Tn· j / L = const (2.17)

Мощность резания N:

N = PX · V (2.18)

где PX – тангенциальная составляющая силы резания;

V – скорость резания.

Объемная производительность W:

W = δ · VS · П / L = const (2.19)

где П – площадь пятна контакта обрабатываемого материала с режущей поверхностью инструмента.

Удельная энергия резания А:

А = РХ · V / W (2.20)

Cовместное решение выражений (2.17), (2.19), и (2.20) при замене

δ · VS / L = W / П дает: PZ = W · Tn · j / П (2.21)

или W = PZ · П / (Tn · j) (2.22)

Подставляя значение W из выражения (2.22) в выражение (2.20) получаем:

А = РХ · V · Tn · j / (PZ · П)

откуда Tn = A · PZ · П / (РХ · V · j) (2.23)

Учитывая, что PZ / j = Δ:

Tn = A · Δ · П / (РХ · V) = A · Δ · П / N (2.24)

Из выражения (2.24) следует, что постоянная времени процесса зависит от удельной энергии резания, упругих отжатий системы, площади контакта, и обратно пропорциональна мощности резания (или тангенциальному усилию шлифования и скорости резания).

Геометрическая точность зависит от технологических возможностей станка, его жесткости, характеристик обрабатываемого и обрабатывающего материалов, точности изготовления отдельных узлов и деталей станка, внешних воздействий (температура, влажность и др.).

Поэтому весьма важным в процессе обработки является постоянный контроль размера изделия, который может осуществляться в абсолютной и относительной системах координат.

Например, в современных производственных условиях качество изготовления бриллиантов на соответствие техническим условиям по геометрии огранщик проверяет после выполнения каждой операции следующими инструментами: угломерами (углы наклона граней нижней и верхней частей изделия); лупой 10- кратного увеличения с измерительной шкалой (контроль размера); индикатором типа ИЧ 10 со специальной приставкой для установки бриллианта (диаметр и отклонение от круглости бриллианта).

На специальных станках типа «Малютка» обработка граней осуществляется с использованием определенных временных интервалов съема припуска.

Метод определения размера по фиксированному времени обработки не обеспечивает получение достаточной геометрической точности изделия. Оценка размера по времени оказывается возможной, если учитывать все факторы, в том числе и деформацию системы, которые влияют на время съема припуска. Деформация системы рассчитывается через контролируемую величину постоянной времени переходного процесса.

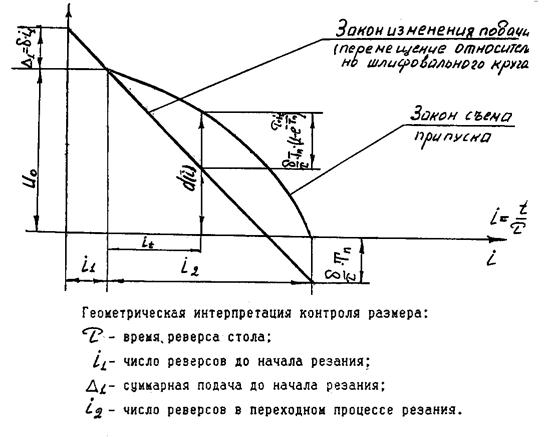

В предлагаемом способе размерная настройка упругой системы осуществляется в направлении координатной оси Z станка относительно базы отсчета в функции i- числовой последовательности временных интервалов τ при съеме исходного припуска U0 (рис. 2.3) в соответствии с уравнением

d (i) = U0 – δ · i2 + δ/ τ · Tn · (1 – e – τ × i / Tn) (2.25)

где: d (i) – величина оставшегося припуска;

δ – равномерная врезная подача выбирается в диапазоне δ min < δ < δ max и

является постоянной величиной;

i 1 – количество временных интервалов до начала резания;

i 2 – количество временных интервалов от начала резания до конца съема

припуска;

U0 / δ – количество проходов (реверсов) с временными интервалами τ,

необходимых для снятия всего припуска;

Δ 1 = δ · i1 – деформация упругой системы до начала резания.

Δ t = δ/ τ · Tn · (1 – e – τ × it / Tn) – деформация системы в переходном процессе

(текущая деформация);

δ/ τ · Tn – деформация системы, накопившаяся за весь переходный процесс-

статическая погрешность размера.

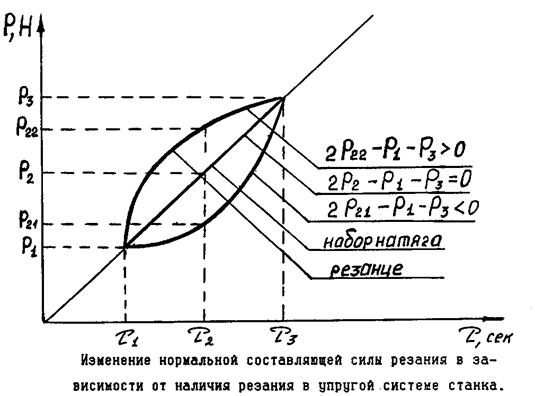

Рис.2.2.

Рис. 2.3.

Для контроля размера изделия по величине оставшегося припуска d (i) (в любой момент времени обработки) необходимо от величины заданного припуска отнять общее количество реверсов при резании умноженное на значение подачи (δ · i2) и прибавить деформацию переходного процесса

δ/ τ · Tn · (1 – e – τ i / T n).

Это реализуется следующим образом. Задается на отcчетном устройстве станка припуск, который нужно снять с обрабатываемого изделия. Шлифовальный круг выставляется в ноль станка (база отсчета). После касания кругом изделия начинается отсчет количества проходов и контроль d (i) (рис. 2.3). Перемещение кромки шлифовального круга z (i) по сравнению с припуском, заданным на данный момент, поэтому полный припуск будет снят тогда, когда разница между перемещением кромки шлифовального круга и припуском будет равна суммарно накопленной деформации.

Следовательно, чтобы получить заданный размер (то есть снять необходимый припуск) кромку шлифовального круга нужно переместить на величину равную припуску плюс суммарная деформация z (i) = U0 + Δ Σ, и в тот момент, когда d (i) становится равным нулю, заданный припуск полностью удален и заданный размер получен.

|

|

|

|

|

Дата добавления: 2014-12-27; Просмотров: 529; Нарушение авторских прав?; Мы поможем в написании вашей работы!