КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

И распределение

|

|

|

|

Тема 4. Транспортное хозяйство

Транспортирование – изменение местонахождения продукта с помощью транспортных средств.

Компоненты транспортирования: транспортируемые грузы, средства транспорта и процесс транспортировки.

4.1. Внутрипроизводственный транспорт: вилочные подъемники, краны, тали, транспортеры, рольганги и т.д.

4.1.1. Предпосылки и выбор транспортных средств

Пример матрицы транспортных связей между единицами оборудования в технологическом процессе производства приведен в табл. 1.1.

Таблица 1.1

Матрица транспортных связей

| на от… | Порядковые номера оборудования | Итого | ||||||||

Порядковые номера оборудования Порядковые номера оборудования

| ||||||||||

| Итого |

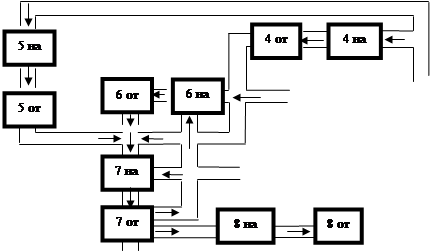

Исходя из данных таблицы, разрабатывают топологию взаим-ного размещения единиц оборудования, при которой бы транспор-тные потоки не пересекались, в виде диаграммы Санкей, элемент которой приведен на рис.1.8.

|

Рис. 1.8. Элемент схемы взаимного расположения оборудования

С учетом полученного взаимного расположения оборудования и путей движения материальных потоков выбирают конкретные транспортные средства, исходя из экономической целесообразности.

4.2. Внешнезаводской транспорт

Внешнезаводской транспорт (ВТ) используется для доставки материальных ресурсов от поставщиков на фирму и готовой продукции заказчикам (потребителям).

Виды ВТ: автомобильный, железнодорожный, водный (морской и речной), воздушный и трубопроводный. При выборе вида ВТ учитывают такие факторы, как способность доставлять различные виды грузов, частота отправлений, скорость доставки, способность доставки в любую точку, стоимость и т.д.

4.3. Распределение

Задачи распределения: складирование готовых к отправке грузов и транспортировка их в определенные точки доставки.

Главная цель при функционировании систем распределения – гарантированная высокая готовность к поставкам (уровень сервиса) с минимальной стоимостью.

В системах распределения реализуются процессы складирования, транспортирования и реализации (выполнения) заказов.

С целью минимизации затрат в системах распределения должны быть решены следующие задачи:

– определение оптимального числа ступеней складов (число уровней маркетинговых каналов);

– установление оптимального числа складов на каждой ступени;

– определение пунктов расположения складов, обеспечивающих минимальные транспортные расходы;

– оптимизация величины суммарных запасов в распределительной системе на основе централизации / децентрализации хранения запасов.

Вопросы

1. На какие критерии эффективности логистики и каким образом влияет низкая частота отправлений грузов?

2. Почему на диаграммах Санкей каждая единица оборудования изображается в виде двух прямоугольников: на … и от…? Что это означает с точки зрения логистики?

3. Приведите известный вам пример системы распределения. Что и как из аппарата логистики в ней реализовано?

Тема 5. Управление запасами

Роль запасов в бизнесе состоит в выравнивании (по времени, количеству, ассортименту, объему) движения материального потока между соседними рабочими местами при не полностью автоматических процессах в обеспечении движения материального потока. Обычно запасы составляют 30 – 70% всех оборотных активов, чем связывает значительный капитал. Запасы размещены по всей логистической цепочке «поставщики => снабжение => производств о => распределение => потребители».

Задачами управления запасами являются:

– минимизация сроков снабжения необходимыми материальными ресурсами, незавершенным производством и готовой продукцией нужного количества и качества;

– минимизация затрат на хранение запасов.

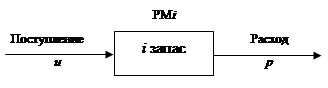

С точки зрения движения материального потока любое рабочее место РМ i можно представить в виде следующей упрощенной модели:

|

Обозначим через p – производительность расхода (ед/час), а через u – производительность поступления.

При этом, возможны следующие три ситуации:

– u > p. С течением времени на i -м PM образуется возрастающий запас. Поэтому, по достижению установленного максимума I max запаса временно прекращают поступление до достижения запасом установленного уровня для точки нового заказа;

– u = p. Запас не образуется и не нужен (PM расположено внутри автоматической линии);

– u < p. Ситуация хронического дефицита. Не обеспечивается непрерывность функционирования i -го PM. «Узкое» место. Предпринимаются меры по повышению производительности поступления.

Отсюда следует следующий вывод: производительность выполнения операций на предыдущем рабочем месте П p ( i -1} должна быть не меньшей, чем на последующем П рi, т.е.

П р (i -1) ³ П рi.

Поступление на i -е рабочее место может осуществляться:

– из закупаемых МР, которые поступают из системы снабжения;

– из МР собственного изготовления (с предыдущего рабочего места);

– из МР закупаемых и собственного изготовления (рабочие места сборки и комплектования).

В соответствии с этими видами поступлений и осуществляется управление поступлением запасов.

5.1. Структура объектов складирования

Возможности классификации объектов складирования основаны на ABCD - и XYZ -анализах.

5.1.1. ABCD – анализ

ABCD- анализ основан на правиле Парето (20 % людей выпивают 80 % пива) по параметрам стоимость, вес и т.д.

При достаточно большом числе единиц хранения (>100) структура запасов имеет вид:

– 15 – 20% единиц хранения составляют 75 – 80% (стоимости, веса, оборота) – класс A;

– 30 – 35% единиц хранения составляют 15 – 20% (стоимости, веса, оборота) – класс B;

– 45 – 50% единиц хранения составляют 5% (стоимости, веса, оборота) – класс C.

К классу D относят не потребляемые в течение длительного времени (> года) позиции хранения («мертвые запасы»). Его определяют по результатам XYZ- анализа.

5.1.2. XYZ – анализ

XYZ -анализ основан на анализе нестабильности потребления за некоторый временной промежуток (несколько месяцев, лет). Для проведения XYZ -анализа вначале определяют коэффициент вариации Кva r по формуле:

(1.8)

(1.8)

где σ – среднеквадратическое отклонение;

m – среднее значение потребления (выдачи со склада).

При достаточно большом числе единиц потребления (>100) структура запасов, как правило, имеет вид:

– 50 – 55% единиц потребления имеют Кva r  [0; 0,1);

[0; 0,1);

– 30 – 35% единиц потребления имеют Кvar  [0,1; 0,25);

[0,1; 0,25);

– 10 – 15% единиц потребления имеют Кvar  (0,25;

(0,25;  ).

).

При практическом применении XYZ- анализа может получиться обратная тенденция (наибольшая доля единиц хранения приходится на класс Z). Это говорит о неэффективном управлении ходом (процессами) снабжения, производства и распределения.

5.1.3. Распределение единиц хранения по классам

При совмещении результатов ABCD и XYZ – анализов можно получить следующую матрицу:

| X | Y | Z | |

| A | AX | AY | AZ |

| B | BX | BY | BZ |

| C | CX | CY | CZ |

| D |

Некоторыми выводами из этого распределения могут служить следующие:

– размещение деталей класса AX можно полностью автоматизировать;

– частичная автоматизация возможна для классов AY и BX;

– для класса CZ – только ручные операции;

– для класса D – только реализация или утилизация.

5.2. Определение потребности

Последовательность определения потребности имеет вид:

брутто-потребность + дополнительная потребность = общая потребность – имеющееся наличие запасов = нетто-потребность.

Для расчета потребности используются следующие методы:

– детерминированные;

– стохастические;

– эвристический.

5.2.1. Определение объема заказа

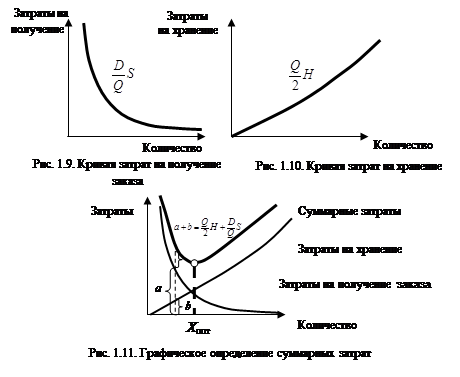

При определении объема заказа стремятся минимизировать суммарные затраты, определяемые затратами на получение заказа и затратами на его хранение. Качественный вид затрат на получение заказа, приведенных к единице заказываемого МР (шт, кг, л и т.п.), изображен на рис.1.9. и затрат на хранение, приведенных к единице хранения МР (в шт, кг, л и т.п.), изображен на рис.1.10.

Суммарные затраты графически определяются на рис. 1.11.

|

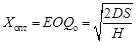

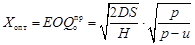

Оптимальный (экономичный) объем заказа EOQ (формула Андлера, Вильсона, Уилсона) для случая закупаемых МР определяется как:

, (1.9)

, (1.9)

где D – нетто-потребность;

S – стоимость получения заказа, приходящая на одну единицу заказа (1 подшипник);

H – стоимость хранения единицы заказа (1 подшипник).

При этом происходит «одномоментное» пополнение запаса (неограниченная производительность поступления).

В случае собственного изготовления МР возможно постепенное пополнение запасов (ограниченная производительность поступления). При этом, вместо стоимости получения заказов возникает стоимость на переналадку оборудования для производства заказываемой детали (чистка, замена оснастки, наладка и т.п.) Обозначим через p – производительность расхода (ед/час), а u – производительность поступления.

При этом, экономичный объем заказа производственной партии  определится как:

определится как:

. (1.10)

. (1.10)

На практике не все ограничения формулы Андлера выполняются (например, цена единицы зависима от объема заказа, затраты на получение заказа и затраты на хранение определяются неточно и т.д.), существуют минимальные партии отгрузки, ограничения по объему доставки. Иногда полученный результат несколько противоречит здравому смыслу (например, X опт.= 291,3 подшипника) и т.д. С учетом изложенных соображений объем (размер) заказа выбирают в пределах от ½ X опт. до 2 X опт.

К другим методам определения объема заказа относят следующие:

– в соответствии с потребностью (класс AZ);

– объем потребности за несколько периодов (класс BY);

– стандартный объем заказа (класс CX).

5.2.2. Решения по срокам выдачи заказа

Процедура выдачи заказов на пополнение запасов может осуществляться по одному из следующих методов:

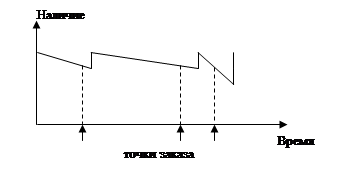

– по выявляемой потребности(рис. 1.12);

– по наличию запасов на складе (класс BY)(рис. 1.13);

– по срокам поставки (класс CX) (рис.1.14).

По выявляемой потребности:

|

Рис. 1.12

Условия применения:

– заказ постоянного количества (минимальные партии отгрузки);

– объем поступления и интервалы поступления непостоянны;

– повторение возникновения потребностей неизвестно;

– высок риск складирования.

Используется обычно для деталей класса AZ.

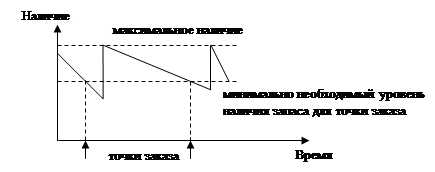

По наличию запасов на складе:

|

Рис. 1.13

Условия применения:

– не допускается отсутствие запасов;

– заказы среднепрогнозируемы по объемам и срокам;

– заполнение склада до установленного максимума.

Используется преимущественно для деталей класса BY.

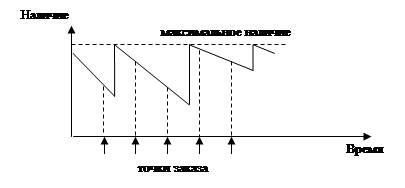

По срокам поставки:

|

Рис. 1.14

Условия применения:

– контроль в определенные периоды времени (управление по срокам);

– наполнение склада по установленному максимуму;

– заказы количеств оптимальны по затратам.

Используется преимущественно для деталей класса CX.

5.2.3. Выявление и определение страхового запаса

В практике возникают отклонения:

– между плановым и фактическим объемом потребления;

– между плановым и фактическим сроками поставки;

– фактического количества запасов от зафиксированного;

– между заказанным и поставленным количеством.

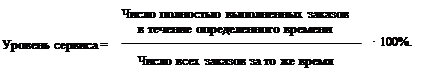

Эти отклонения могут негативным образом сказаться на величине уровня сервиса, определяемого как:

|

Для демпфирования этих негативных последствий и используются страховые (иногда их называют резервные) запасы. Расчет страхового запаса должен производиться с учетом затрат на складирование и возможных недопоставок, ведущих к сверхурочным работам, штрафам, потере заказов и даже заказчиков.

Определение величины страховых запасов производится следующими методами:

– математическими расчетами плотности вероятности, имея в виду, что указанные отклонения имеют нормальное распределение;

– исходя из установленного уровня сервиса обслуживания клиентов и в обратном направлении по логистической цепочке;

– опытным путем.

Вопросы

1. Каким образом уменьшение длительности цепочки «снабжение => производство => распределение» сказывается на величине запасов материальных ресурсов, незавершенного производства и готовой продукции? Почему?

2. Что Вы можете сказать о фирме, у которой структура запасов ГП имеет следующий вид? Класс D – 3753 позиции.

| X | Y | Z | |

| A | |||

| B | |||

| C | |||

| D |

3. Какой вид имеет алгоритм расчетов при стохастическом определении потребности?

Тема 6. Построение логистических систем

В последние годы широкое применение нашли системы MRP I (планирование материальных потребностей), MRP II (планирование производственных потребностей), JIT (точно вовремя), JIT II и Канбан.

MRP I – компьютеризированный метод управления запасами, сердцевиной которого является разработка основного плана производства, исходя из прогноза продаж, «незакрытых» заказов, наличных запасов МР, НП и ГП и спецификаций. В основу метода положена зависимость спроса на все компоненты от спроса на конечный продукт.

MRP II – это развитие MRP I с добавлением к нему функций маркетинга, финансирования и закупок.

JIT – предполагает снижение запасов материалов до уровня, необходимого только для производства заказанной партии продукции. В этой системе запасы на будущие заказы не создаются. Поставки ежедневные или почасовые. Эту систему использовал Г. Форд в 1920-х годах. Не применима для сезонной продукции.

Канбан – «двухбункерная» система (фиксированные запасы) со «свободным» временем транспортирования. Первоначально использовались две карточки: маршрутная и производственная. Впоследствии процедура была компьютеризирована. В 1970-х годах система была внедрена фирмой «TOYOTA». Система требует высокого качества и близко расположенных поставщиков. По сути является разновидностью системы JIT.

JIT II – усовершенствованная JIT (фирма BOSE – США). Система основана на тесной интеграции покупателя и продавца. «Сотрудник фирмы – поставщика работает в отделе закупок фирмы – покупателя. Он уполномочен принимать заказы на закупки у клиента и размещать заказы, по сути, у самого себя. Также имеет права и полномочия посещать все совещания по проектированию и производству на фирме–покупателе». Система JIT II является основой для создания сверхорганизаций – скоординированных групп фирм-участников, действующих сообща для облегчения процессов обмена.

Реализация логистического подхода к организации бизнеса невозможна без использования информационных технологий: программных продуктов и аппаратных средств (вычислительных средств и сетей).

Цель информации в логистике заключается в получении возможности наблюдения (регистрации состояния) материального потока и, как следствие, возможности управления им (комплексное планирование размещения запасов и транспортных операций) для:

– сокращения запасов и связанного капитала;

– обеспечения высокого уровня сервиса (готовности к поставкам);

– сокращения цикла и времени выполнения заказов;

– наглядности хода выполнения заказов;

– повышения гибкости и производительности.

Для этого создаются информационные системы логистики (ИСЛ). Их построение индивидуально для каждой фирмы в зависимости от объема решаемых задач, существующей структуры построения фирмы (функциональная, матричная и т.д.), стратегий позиционирования продуктов (производство на склад, сборка на заказ, производство на заказ) и ряда других факторов.

С развитием информационных технологий развивались методы управления и планирования движения материального потока, стандартизировались функции управления и планирования. Наибольшее распространение получил стандарт MRP II, на базе которого разработан ряд программных продуктов.

Информационные системы входят в «корпоративные системы управления» (ERP-системы, обеспечивающие информационную поддержку планирования ресурсов предприятия).

К классу ERP-систем относятся системы:

– для малого бизнеса («1C», «NAVISION»);

– для средних предприятий («AXAPTA», «ПАРУС»);

– для крупных предприятий («SAP R-3», «BAAN»).

В практике нечасто встречается полнокомплектное применение ERP-систем.

Примеры управления системой снабжения, системой транспортирования и т.д. приводятся в лекциях.

Вопросы

1. Какие основные параметры материального потока следует регистрировать на рабочих местах (станциях)?

2. В каком направлении по отношению к направлению движения материального потока осуществляется планирование? Почему?

3. Достаточным ли будет для эффективного управления приобретение и установка ERP-системы? Почему?

|

|

|

|

|

Дата добавления: 2014-12-27; Просмотров: 751; Нарушение авторских прав?; Мы поможем в написании вашей работы!