КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Бесконтактные оптические методы и средства измерений

|

|

|

|

Оптиметры работают по принципу оптического рычага. При перемещении измерительного наконечника изображение шкалы (цена деления 1 мкм), наблюдаемое в окуляр, смещается относительно неподвижного индекса. Для повышения точности отсчета применяется окулярный спектральный микрометр.

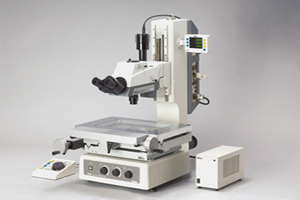

Рис. 3.23 - ИКВ-3 оптиметр вертикальный проекционный

Оптиметр состоит из стойки с кронштейном, измерительного устройства с осветительной системой и набора сменных предметных столов.

таблица 3.2

Технические характеристики оптиметра ИКВ-3

| Характеристики | Значения |

| Пределы измерения по шкале, мкм | ± 100 |

| Цена деления шкалы, мкм | |

| Наибольшая величина измеряемого изделия, мм | |

| Измерительное усилие при наружных измерениях, Н | 2 (200 гс) |

Измерительные микроскопы предназначены для измерения линейных и угловых размеров резьбовых изделий, режущего инструмента, профильных шаблонов, лекал, кулачков, метчиков, резьбонарезных гребенок, диаметров отверстий и др. Используется проекционный метод измерений (в проходящем и отраженном свете). Измеряемая деталь может базироваться в центрах или на стекле стола.

Рис. 3.24 - Измерительный микроскоп MM-400/800

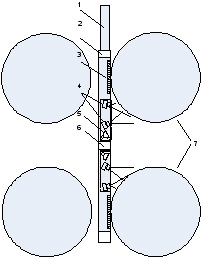

Катетометры предназначены для измерения линейных размеров изделий, не доступных для непосредственного измерения.

Прибор для измерения вертикального расстояния между двумя точками, которые могут и не лежать на одной вертикали. К. состоит из штанги, устанавливаемой вертикально при помощи уровня и трёх уравнительных винтов, горизонтально расположенной зрительной трубы, которая может перемещаться вдоль штанги, оставаясь параллельной самой себе, и приспособлений для точного наведения трубы. Окуляр трубы снабжен перекрещивающимися нитями. При работе пересечение нитей трубы последовательно наводят на каждую из выбранных точек, а искомое расстояние определяют по смещению трубы вдоль шкалы, имеющейся на штанге.

1 — штанга; 2 — уровень; 3 — уравнительные винты; 4 — зрительная труба; 5 — шкала;

6 — нониус; 7 — винт для предварительной наводки; 8 — винт для точной наводки трубы.

Оптические делительные головки используют для измерения центральных углов. Цена деления от 2 секунд до 1 минуты.

1 — блок настройки; 2 — оптический окуляр; 3 — шкала; 4 и 5 — центры для установки детали; 6 — стол.

Лазерный интерферометр применяется для измерения длины и линейных перемещений.

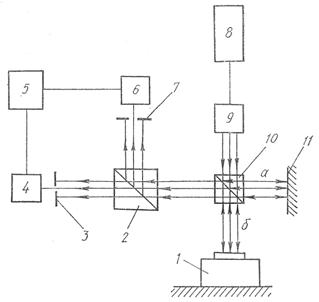

Рис. 3.25 – Схема лазерного интерферометра

Излучение лазера 8 через коллиматор 9 идет на светоделительный кубик 10, который направляет часть излучения на подвижное зеркало, связанное с объектом измерения 1, а другую часть – на неподвижное зеркало 11. Отраженные от этих зеркал составляющие излучения интерферируют на разделительной плоскости кубика 2 и через щелевые диафрагмы 3 и 7 направляются на фотоприемники 4 и 6, которые преобразуют колебания интенсивности освещенности в соответствующее изменение электрического сигнала на их выходе, которое фиксируется отсчетным устройством 5.

В этой схеме шероховатость поверхности измеряемого объекта может значительно искажать интерференционное поле и уменьшать точность измерений.

Такого недостатка нет у устройства, где используется геометрическое кодирование геометрической информации.

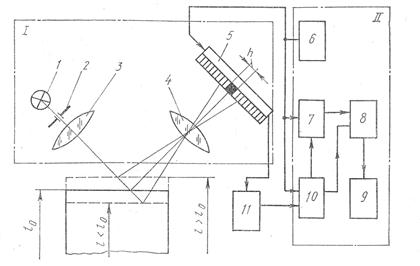

Рис. 3.26 – Оптико-электронное устройство для измерения линейных размеров

Устройство выполнено в виде двух блоков: оптико-электронного преобразователя | и цифрового блока | |.

Осветитель 1 с помощью щелевой диафрагмы 2 и проецирующего объектива 3 создает на поверхности измеряемой детали световой штрих. Изображение этого штриха через приемный объектив 4 попадает на светочувствительную поверхность линейного формирователя видеосигналов (ЛФВС) 5, в котором происходит преобразование светового потока в электрический сигнал.

При изменении размера детали, большего или меньшего номинального световой штрих будет отклоняться в ту или иную сторону, засвечивая светочувствительные элементы с меньшими или большими порядковыми номерами. В блоке 10 происходит определение положения середины светового штриха на ЛФВС. Блок усреднения 7 позволяет получать средние значения размера по результатам нескольких измерений (до 10). В блоке 8 вычисляется фактический размер детали, который индицируется в блоке индикации 9. Работой управляет тактовый блок управления 6, который обеспечивает наложение электрических сигналов на светочувствительных элементах в зависимости от энергии падающего на них светового потока и их отвод на приемный блок 11.

Рис. 3.27 - Лазерный интерферометр X

Рис. 3.28 – Внешний вид интерферометра ФТИ-100 PS

Бесконтактное измерение шероховатости осуществляется 3 методами:

· Светового сечения;

· Теневой проекции;

· С использованием интерференции.

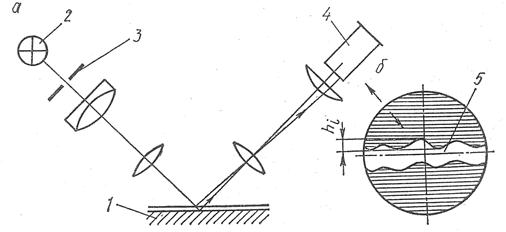

Рис. 3.29 – Схема измерения параметров шероховатости методом светового сечения

Через осветительную диафрагму 3 контролируемая поверхность освещается узкой полоской света от источника 2. В поле зрения микрометра 4 видна картинка, показанная на рис.б. Высота микронеровностей измеряется от визирной линии 5 микрометром 4.

Метод теневой проекции отличается тем, что граница между светом и тенью создается острием ножа.

При интерференционном методе поверхность рассматривается в микроскоп. На изображении поверхности возникают интерференционные полосы, по искривлению которых судят о шероховатости.

Основной недостаток этих методов – большая трудоемкость измерений.

Этого недостатка лишены методы измерений шероховатости с использованием лазера.

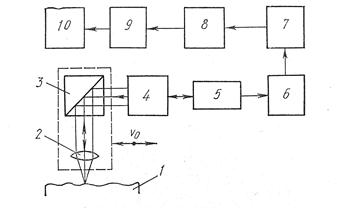

Рис. 3.30 – Блок-схема лазерного профилографа

Выходное излучение лазера 5 после прохождения телескопической системы 4 направляется на сканирующее устройство, перемещающее сфокусированное излучение лазера вдоль измеряемой поверхности с постоянной скоростью. Сканирующее устройство состоит из кубика 3 с отражающей поверхностью и микрообъектива 2, позволяющего сфокусировать на измеряемой поверхности 1 лазерный пучок до 6…8 мкм. Отраженное излучение приобретает доплеровский сдвиг частоты. После вторичного прохождения через сканирующее устройство и резонатор лазера отраженное излучение принимается фотоприемником 6, с которого электрический сигнал проходит через амплитудный ограничитель 7 и узкополосный усилитель 8 и поступает на частотный детектор 9, выходной сигнал которого поступает на интегрирующий усилитель 10, формирующий напряжение, пропорциональное мгновенному значению высот микронеровностей.

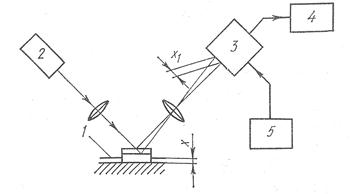

Рис. 3.31 – Схема лазерного прибора для измерения виброперемещения

Принцип работы лазерного измерительного преобразователя для измерения виброперемещений основан на пространственном смещении отраженного луча лазера 2, направленного под углом на колеблющийся объект 1. Это смещение, пропорциональное отклонению Х объекта, обрабатывается позиционно-чувствительным фотоприемником 3 и измерительной схемой 4. В случае медленных смещений к фотоприемнику подключается модулятор 5, частота которого в 5…10 раз больше максимальной частоты колебаний объекта измерений. Минимальные значения виброперемещений, обнаруженные данным методом – 0,5мкм.

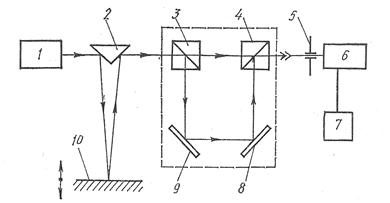

Рис. 3.32 – Блок-схема лазерного измерительного преобразователя виброскорости

Излучение лазера 1, направляемое зеркалом 2 на поверхность колеблющегося объекта 10, модулируется по частоте в результате эффекта Доплера и попадает в интерферометр (обведен штриховой линией), где делится призмой 3 на 2 пучка, проходящих из-за несимметрии плеч разный путь. Первый пучок прямо идет к соединительной призме 4, а второй проходит более длинный путь от призмы 3 через зеркала 9 и 8. Соединяемые в призме 4 пучки создают интерференционную картину, перемещающуюся в результате изменения частоты отраженного излучения в ту или иную сторону. Щелевая диафрагма 5 позволяет получать на выходе фототок, пропорциональный виброскорости объекта, который регистрируется преобразователем 7.

Системы, основанные на оптических бесконтактных методах измерений еще называют системами технического (машинного) зрения, телевизионными системами с микропроцессорным управлением.

Типовая система технического зрения (СТЗ) состоит из оптического устройства (телевизионной камеры, матрицы фотодиодов), ЭВМ и устройства их сопряжения. Аппаратные и программные средства СТЗ формируют изображение и осуществляют его анализ путем сравнения с эталонными данными, хранящимися в памяти ЭВМ. Принцип восприятия информации в СТЗ показан на рис. 6.10.

Рис. 3.33 - Принцип восприятия информации в системах технического зрения

Основным элементом СТЗ является матрица воспринимающих элементов (например, фотодиодов) размером m*n. При наличии объекта между матрицей и осветительным элементом часть фотодиодов освещается, вырабатывая при этом электрический сигнал. Этот сигнал анализируется, на основании чего вырабатывается сигнал измерения.

Точность измерения зависит от количества воспринимающих элементов, приходящихся на единицу площади матрицы. Современные СТЗ позволяют осуществлять измерения с точностью до сотых и даже тысячных долей мм.

Кроме измерений, СТЗ используются в ГПС для решения еще одной, очень важной задачи - распознавания образов (например, идентификация используемых в ГПС заготовок, деталей и инструментов).

Образ - множество объектов, объединенных общими свойствами (например, конфигурацией).

Изображение - каждый конкретный объект из множества объектов, объединенных в образ.

Термин "распознавание образов" означает отнесение конкретного изображения к определенному образу - так называемое восприятие изображения.

Системы восприятия СТЗ делятся на 2 основных класса:

· системы полного восприятия - неискаженное (полное восприятие), например, это системы передачи, хранения и обработки видеоинформации;

· системы ограниченного восприятия, в которых только нескольким элементам информационного поля ставится в соответствие один элемент внутреннего преставления.

Большинство СТЗ, предназначенных для решения задачи распознавания, относится к классу систем ограниченного восприятия, так как внутреннее представление образов должно быть таким, чтобы лишь идентифицировать объект без точного его восприятия. Очевидно, что это позволяет значительно упростить СТЗ и уменьшить их стоимость.

СТЗ позволяют решить задачи:

· распознавание;

· идентификация;

· обнаружение;

· поиск изображений по содержанию;

· оценка положения;

· оптическое распознавание знаков;

· определение движения;

· слежение;

· восстановление изображения.

· Структура СТЗ:

· набор камер, являющихся оконечными датчиками системы;

· устройство преобразования видеоинформации;

· устройство обработки и отображения (ПК, программируемые логические контроллеры ПЛК);

· алгоритм обработки.

Помимо этих основных элементов могут также присутствовать дополнительные блоки, превращающие систему сбора и обработки информации в интеллектуальную систему контроля и управления:

· устройства и алгоритмы управления положением камер или объектов (применяются при восстановлении 3D сцен);

· устройства автоматической фокусировки камер;

· устройства структурированной подсветки (используются для формирования на объекте контроля характерной цветовой или яркостной картины при бесконтактном контроле геометрии);

· элементы системы автоматической калибровки.

· Измерительные задачи, решаемые с помощью СТЗ:

· измерение геометрических размеров объектов (в т.ч. крупногабаритных);

· измерение характеристик перемещений конечных и бесконечных (лента, прокат) объектов;

· определение шероховатости поверхностей;

· высокоточное измерение параметров внешних резьб (шаг, высота, углы, натяг);

· контроль взаимного расположения объектов в составе сборки (контроль геометрии тележек вагонов после ремонта);

· определение параметров отдельных частиц (размер, скорость перемещения) в составе потока.

Для идентификации этикеток или небольших рисунков и надписей предназначен датчик F10, сочетающий в себе функции фотодатчика и системы распознавания.

Рис. 3.34. - Датчик

Система технического зрения серии F150-3 позволяет сравнить изображение предмета с заданным изображением для задач контроля качества, идентификации, определения размеров и положения объектов. Имеется:

· до 11 входов и 21 выходов;

· память на 23 изображения;

Рис. 3.35. –Система F150-3

Интеллектуальный датчик Omron ZFV - это система обработки изображений. В процессе эксплуатации на монитор в режиме реального времени выводятся результаты измерений и изображения.

Рис. 3.36 - Датчик Omron ZFV

Система видеоконтроля конических отверстий "ВИКОНТ 1У" предназначена для визуального наблюдения внутренней поверхности конических и цилиндрических тел (деталей). Диапазон диаметров отверстий - 125 - 163 мм.

Система видеоконтроля конических отверстий представляет собой эндоскоп, содержащий в себе устройство доставки и головную часть. Устройство доставки с центрирующим устройством позволяет удерживать головную часть на одной оси с отверстием во всем диапазоне диаметров.

Рис. 3.37 – Система "ВИКОНТ 1У"

Для удовлетворительной освещенности внутренней поверхности применяется искусственная подсветка. Головная часть может вращаться в пределах 360 градусов. На головной части эндоскопа расположены видеокамеры прямого и бокового обзора. Видео сигнал от обеих камер оцифровывается и поступает в ЭВМ. Эндоскоп дает возможность визуально обнаружить дефекты внутренней поверхности при наблюдении камерой прямого обзора. Используя устройство доставки и вращение боковой камеры, проводится детальное наблюдение дефекта. Глубина положение эндоскопа и угол поворота головной части контролируется ЭВМ.

Система видеоконтроля конических отверстий является аппаратно программным комплексом. Аппаратная часть системы состоит из устройства доставки, головной части блока видео наблюдения и ЭВМ. Программная часть включает в себя модуль отображения видеоинформации, систему управления положением эндоскопа и состоянием подсветки, базу цифровых изображений.

Автоматизированная система бесконтактного измерения раствора валков МНЛЗ на базе системы технического зрения высокого разрешения является современным решением метрологической задачи определения геометрии сложных тел.

Система предназначена для удаленного высокоточного контроля раствора валков в машине непрерывного литья заготовок (МНЛЗ) в период технического обслуживания машины. Дополнительной функциональной возможностью прибора является определение диаметра валка в точке измерения.

Основной особенностью прибора, отличающей его от аналогов, устанавливаемых на затравках, является компактность его измерительной части (22х45х1200 мм), позволяющая устанавливать прибор сверху через зазор между группами валков. Фиксация измерителя на валках производится при помощи магнитов.

Рис. 3.38 – Схема автоматизированной системы бесконтактного измерения растров валков

1 – держатель; 2 – первый измерительный блок; 3 – магнит; 4 – СТЗ; 5 – осветитель; 6 – кожух "линейки"; 7 – валки

Рис. 3.39. - Измерительный прибор системы в сборе

Состоит из малогабаритного промышленного планшетного компьютера и измерительной "линейки".

Измерительная "линейка" (на рисунке) состоит из телескопического коленчатого держателя и двух измерительных блоков, разнесенных на расстояние (150-320 мм) в зависимости от базового зазора между валками в машине. Измерительный блок представляет собой калиброванную высокоточную систему технического зрения, состоящую из двух камер и осветителя. Коленчатый держатель позволяет устанавливать линейку внутри группы валков, проникая через зазор между крайними валками группы.

На компьютере, наряду с необходимыми вычислениями, производится отображение картинки с камер. На каждое изображение программно наносятся метки установки. При правильной установке система выдает соответствующий сигнал. Это позволяет визуально контролировать положение "линейки" относительно края валков, тем самым многократно упрощая процесс установки датчика.

Для определения расстояния между валками используется принцип штангенциркуля, заключающийся в измерении границ объекта перпендикулярно базовой плоскости. Для нахождения положения границы валка относительно плоскости соприкосновения датчика с роликом(базовая плоскость) используются две камеры, каждая из которых находит границу относительно своего местоположения на "линейке". Далее, используя данные о взаимном расположении камер (определяемых при калибровке) и наклоне линейки, вычислитель находит реальные границы валков относительно плоскости соприкосновения с ними датчика. Побочным результатом вычислений является диаметр валков в точке измерения.

таблица 3.3

Технические характеристики

| Диапазон измеряемых зазоров, мм | 150 – 320 |

| Диапазон измеряемых диаметров валков, мм | 150 - 330 |

| Предел отклонения измеряемого значения зазора в пределах установленного, мм | |

| Точность измерения зазора, мм | 0.1 |

| Точность измерения диаметра, мм | 0.1 |

| Время измерения (с учетом установки), с | |

| Время работы без подзарядки, час | |

| Измерительная "линейка", мм | 22х45х1200 |

| Планшетный компьютер, мм | 227х26.5х139 |

|

|

|

|

|

Дата добавления: 2014-12-27; Просмотров: 3397; Нарушение авторских прав?; Мы поможем в написании вашей работы!