КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Процедура подготовки к построению модели

|

|

|

|

Эта процедура должна предшествовать началу работы с каждой моделью. Она гарантирует, что уровни всех расходных материалов будут проверены, запасы пополнены перед началом работы, и все подсистемы, требующие очистки или превентивного обслуживания, будут проверены и обслужены, если это потребуется. Обычно требуется предпринять несколько корректирующих действий, если вообще требуются, в соответствии с тестовым листом.

Однако, строгое следование этому листу гарантирует, что в случае, если требуется чему-либо уделить внимание, это будет выполнено перед процессом построения модели, а не после того, как этот процесс, будет прерван из-за неисправностей.

ЗАМЕЧАНИЕ 1: Сокращенная версия всех шагов из этого листа также включена в тестовый лист построения моделей на T6ХВТ и приведена в приложении С. Дополнительные копии тестового листа поставляются с машиной, и в электронном виде – на прилагаемом CD. Тестовый лист построения модели следует использовать для каждого построения.

ЗАМЕЧАНИЕ 2: Строго предписывается, чтобы вы скопировали этот тестовый лист и использовали копию для записи всех ваших приготовлений к процессу построения каждой модели. Коллекция завершенных тестовых листов - ценный инструмент для оценки состояния вашей машины и улучшения ваших навыков в изготовлении моделей.

1. Проверьте движение каретки по x-оси, то есть, движение слева направо:

· Одновременно нажмите “Ctrl + F” для свободного перемещения каретки за счет снятия напряжения с сервоприводов, которые удерживают каретку.

· деликатно oхватите каретку, передвиньте ее по направлению к задней стенке машины и затем перемещайте каретку туда и сюда в левом и правом направлениях. Сопротивление движению должно быть минимальным и движение относительно плавным.

ВНИМАНИЕ:

Убедитесь, что каретка с головками установлена ближе к задней стенке машины перед перемещением ее влево – вправо. Если не сделать этого, то может произойти столкновение головок с направляющими бумажной ленты, которое может вызвать катастрофические повреждения головок!

- Если вы столкнетесь с чрезмерным или необычным сопротивлением, возможно что-то не так. Свяжитесь с ТЦ Solidscape.

- Если слышны циклические взвизги или щелчки, возможны неисправности. Свяжитесь с ТЦ Solidscape.

- Внимательно проверьте направляющие x-оси слева направо. Сметите пыль или обрезки с помощью чистой мягкой ткани.

- Нажмите “Enter” по завершении этого теста, чтобы восстановить напряжение на сервоприводах и вернуть каретку с головками в исходное положение.

2. Проверьте движение каретки по y-оси, то есть движение вперед-назад:

· Одновременно нажмите “Ctrl + F” для свободного перемещения каретки за счет снятия напряжения с сервоприводов, которые удерживают каретку.

· деликатно oхватите каретку, передвиньте ее к центру по направлению к задней стенке машины и затем перемещайте каретку несколько раз вперед и назад. Сопротивление движению должно быть минимальным и движение относительно плавным.

ВНИМАНИЕ:

Убедитесь, что каретка с головками установлена ближе к задней стенке Т66 перед перемещением ее вперед – назад. Если не сделать этого, то может произойти столкновение головок с направляющими бумажной ленты, которое может вызвать катастрофические повреждения головок!

- Если вы столкнетесь с чрезмерным или необычным сопротивлением, возможно что-то не так. Свяжитесь с ТЦ Solidscape.

- Если слышны циклические взвизги или щелчки, возможны неисправности. Свяжитесь с ТЦ Solidscape.

- Внимательно просмотрите направляющие Y-оси спереди назад. Сметите пыль или обрезки с помощью чистой мягкой ткани.

- Нажмите “Enter” по завершении этого теста, чтобы восстановить напряжение на сервоприводах и вернуть каретку с головками в исходное положение.

3. Проверьте движение каретки фрезы, то есть движение слева направо:

· деликатно oхватите каретку и перемещайте каретку туда и сюда в левом и правом направлениях. Сопротивление движению должно быть минимальным и движение относительно плавным.

· Если вы столкнетесь с чрезмерным или необычным сопротивлением, возможно, что-то не так. Свяжитесь с ТЦ Solidscape.

· Если слышны циклические взвизги или щелчки, возможны неисправности. Свяжитесь с ТЦ Solidscape.

4. Проверьте область магнитного захвата каретки с фрезой. Смажьте при необходимости:

- деликатно oхватите рукой каретку с фрезой и перемещайте ее слева направо от стойки с магнитом на верхней плоскости машины.

- Установите магнитный захват слева от каретки с фрезой, которая притягивается магнитом.

- Эта зона контакта должна иметь тонкий слой смазки, чтобы магниты могли поворачиваться при захвате каретки и притягивать ее по всей длине.

- Если требуется нанести дополнительное количество смазки на магнитный захват, используйте небольшое количество силиконовой смазки, которая используется для смазки барабана.

- Верните каретку с фрезой в крайнее левое положение до захвата ее магнитом.

5. Проверьте режущую поверхность фрезы. Очистите, если это требуется:

- Выключите T6ХВТ, так что никакого напряжения ненамеренно не может быть приложено к двигателю фрезы

- Снимите кожух фрезы, используя две защелки на каждом конце, так что будет видна фреза. См. рис.3-1. Проверьте каждое лезвие фрезы с помощью пластикового ножа, поворачивая фрезу. Каждая кромка лезвия должна быть гладкой и чистой.

Рис.3-1 Каретка фрезы и защитный кожух

- Удалите пыль или остатки материала с лезвий фрезы с помощью щетки с деревянной ручкой. Если щетка неэффективна, используйте для очистки фрезы пластиковый нож или ткань, смоченную изопропиловым спиртом. Лезвия фрезы должны быть очищены и освобождены от остатков материала, чтобы обеспечить гладкую поверхность моделей.

- Поставьте защитный кожух фрезы на место, выровняйте крепежные штыри с соответствующими отверстиями. Убедитесь, что кожур правильно установлен и выровнен. Надавите на крепежные штыри, защелкнув их до конца. Передвиньте каретку с фрезой в крайнее левое положение до соприкосновения с магнитным захватом. Включите машину.

- Проверьте состояние внутренней щетки, пока снят кожух фрезы.

- Стараясь не повредить щетку, поставите на место кожух фрезы и заверните винты. Верните каретку с фрезой в левое положение и включите машину.

ЗАМЕЧАНИЯ:

Проявляйте сверхосторожность при очистке фрезы! Она очень острая.

Никогда не используйте ничего металлического для очистки режущих лезвий из-за того, что это может вызвать зазубрины или затупить лезвия.

Если вы используете изопропиловый спирт для очистки фрезы, правильно удаляйте остатки материалов.

6. Проверьте пылесборник пылесоса. Замените фильтр, если это требуется:

- При условии, что T6ХВТ находится с состоянии ожидания, так что напряжение случайно не может быть подано на пылесос, отсоедините силовой шнур пылесоса от розетки.

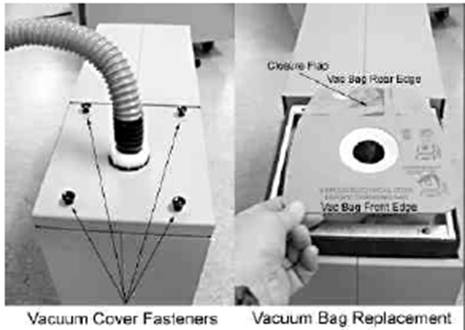

- Отсоедините крышку пылесоса, вытянув 4 защелки, и снимите крышку. Вы увидите мешок пылесборника. См. Рис.3.2.

- Проверьте состояние фильтра пылесоса.

- Если он частично или полностью покрыт пылью (толщиной 6-7 мм), его нужно удалить. Если внешняя поверхность фильтра синего или фиолетового цвета от пыли внутри него, его также следует заменить.

Замечание: пылесборник следует заменять до того, как он будет полностью забит пылью. Эффективность пылесоса, а следовательно, и удаление пыли с модели, снижается по мере заполнения пылесборника пылью.

Рис.3-2 Замена пылесборника пылесоса

· наденьте картонный клапан – крышку мешка на фланец пылесоса и надавите на него так, чтобы мешок оказался ниже резинового уплотнения, тем самым предохраняя от выхода пыли при удалении мешка.

· Удалите старый мешок из пылесоса и выбросьте его. Не сдавливайте старый мешок, чтобы не просыпать пыль из него.

· Вытащите и раскройте новый мешок.Установите его в камеру пылесоса как показано на рис.3-2. – картонным клапаном к задней стенке камеры.

o Убедитесь, что мешок установлен верхней узкой кромкой картонного клапана к задней стенке пылесоса.

o Убедитесь, что картонный клапан мешка лежит плоскостью на поверхности камеры.

o Используйте мешки типа Eureka ММ или подобные (номер в Solidscape 970080

Установите крышку назад на пылесос.

o Удостоверьтесь, что отверстие в мешке правильно расположено по отношению к трубке пылесоса, проходящей сквозь крышку.

o Удостоверьтесь, что четыре отверстия в пылесосе совпадают с четырьмя штифтами на крышке пылесоса.

Вдавите каждый из 4-х штифтов. Убедитесь, что крышка полностью сидит на пылесосе и плотно закреплена четырьмя штифтами.

Передвиньте каретку с фрезой в крайнее левое положение до сцепления с магнитным захватом. Вставьте шнур в розетку и включите машину.

Убедитесь, что пылесос работает и фильтр установлен правильно, одновременно нажав клавиши Ctrl + V. Пылесос включится, и можно услышать шум воздуха, всасываемого через кожух фрезы, в то же время не должно быть слышно шума воздуха воздуха, подсасываемого через стыки крышки и пылесоса. Нажмите любую клавишу для выключения пылесоса.

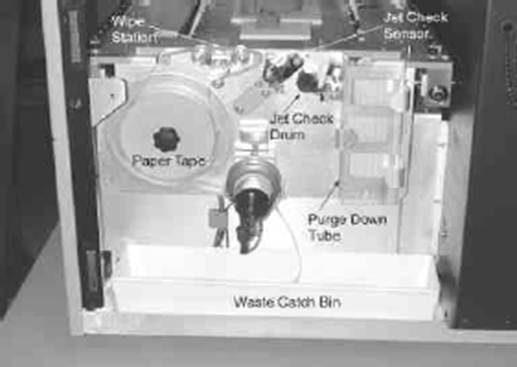

7. Блок очистки / восстановления головок состоит из нескольких узлов, которые требуют проверки и обслуживания перед каждым построением. К ним относятся узел бумажной ленты, труба для инжектирования головок и сборник отходов.

- Проверьте количество остающейся бумаги на ролике, замените ролик на новый, если на средечнике ролика осталось меньше 6 мм бумаги. Если ролик

правильно заправлен, то бумажная лента должна выходить примерно в положении 3 часа, далее идти вертикально вверх, затем поверх направляющих и натяжной пружины. При движении бумаги ролик вращается против часовой стрелки.

- Удалите все остатки материалов с внутренних стенок сливной трубы.

- Оторвите использованную бумагу и очистите коробку для отходов от бумаги и материалов.

- Проверьте и очистите по необходимости зону, где находится сборник отходов.

Рис. 3-3 Блок тестирования / восстановления головок

8. Проверьте скребок тестового барабана и тампон для смазки. Очистите барабан при необходимости и смажьте тампон силиконовой смазкой.

Узел тестирования головки T6ХВТ состоит из оптического сенсора и сборки вращающегося барабана, которая включает в свою очередь тестовый барабан, тампон для смазки и скребок для очистки барабана. Проверка головки проводится автоматически до и после каждого слоя во время процесса построения модели, а также когда это явно инициировано оператором. Барабан проверяется на чистоту во время периода охлаждения сразу же за построением каждого слоя. Это дает уверенность в том, что барабан чист и свободен от остатков материалов, которые могут привести к сбойному успешному тесту головки. Во время теста барабана последний поворачивается, так что поверхность барабана проходит мимо датчика без какого-либо инжектирования. Так как инжектирования материала не производилось, любые сигналы с барабана означают наличие на нем загрязнений или остатков материалов. Если барабан загрязнен, автоматически запускается процесс его очистки.

Процесс проверки головки состоит из инжектирования нескольких наложенных по диагонали линий материала на барабан, поворота барабана (и линии) мимо оптического сенсора, и оценки качества нанесенных линий для определения настройки головки. После этой оценки материал соскабливается с барабана, чтобы приготовиться к следующему циклу тестирования головки. Во время вращения барабана тампон смазывает его поверхность тонким слоем смазки.

Система проверки головок требует периодического тестирования, чтобы быть уверенным, что тампон имеет достаточно смазки, прошлые нанесенные на барабан тестовые линии материала удаляются, и что поверхность барабана очищена, так что система может надежно обнаружить в дальнейшем ошибки головки. Проверка блока тестирования головок выполняется автоматически для каждого слоя во время «Delay – выдержка», когда система ожидает охлаждения последнего напечатанного слоя. Если барабан загрязнен и / или блок тестирования головок не работает корректно, в окне состояния построения модели появляется предупреждение, а система выполняет автоматически цикл очистки барабана до начала построения следующего слоя. При этом соответственно увеличивается число ошибок тестирования барабана. Если функция автоматической очистки барабана не сможет эффективно очистить барабан, система остановится до вмешательства оператора.

Барабан всегда должен иметь светлое однородное покрытие из смазки. Настоятельно рекомендуется очищать барабан, смазывать тампон и тестировать блок проверки головок до выполнения калибровки каждой из головок перед каждым построением.

Предостережения:

Не используйте бумажные полотенца или грубые и обдирающие материалы для очистки области сенсора и барабана.

Используйте только силиконовую смазку Solidscape (№ 970078)

Не создавайте излишков смазки на тампоне или на барабане.

Проверка и очистка датчика для тестирования головок:

- Проверьте датчик для тестирования головок, область вокруг сенсора и его защиты и очистите при необходимости. Она должна быть чистой и освобождена от пыли и материала. Если есть какая-либо пыль или остатки прилипнувшего материала в области сенсора проверки головки, очистите эту площадь хлопковым тампоном, смоченным в изопропиловом спирте.

Проверка и очистка барабана:

- Снимите тампон смазки барабана, открыв правую боковую панель и сдвигая тампон с держателя. Положите тампон в удобное место.

- Проверьте скребок, расположенный в нижней части барабана и касающийся его поверхности. См.рис.3-4. Скребок должен иметь очень хороший контакт с барабаном вдоль всей своей кромки.

Рис. 3-4 Узел тестирования головок

- Бывает, что несколько счищенных тестовых полосок материала налипает на кромке скребка. Однако, в основном, скребок должен быть чистым. Очищайте его сверху и снизу хлопковым тампоном, смоченным в изопропиловом спирте.

- С помощью салфетки или хлопкового тампона аккуратно очистите поверхность барабана. Очистите также пространство между барабаном и скребком и удалите излишки смазки и срезанные материалы с поверхности барабана. Если какие-то частицы материала остаются на поверхности барабана, смочите тампон или салфетку в изопропиловом спирте и удалите все остатки материалов с барабана.

- Убедитесь, что барабан чист, выполнив несколько успешных тестов барабана:

’S’ -> Service (обслуживание), D – Drum services (обслуживание барабана), ‘K’ -> checK dirty drum (проверка загрязнения барабана).

Наблюдайте в окне сообщений на ‘Test Drum’ (тестирование барабана) следующее сообщение, когда будут закончены все 10 тестов барабана:

‘Drum Check: passed m of n drum checks’ (проверка барабана: прошло m из n тестов барабана),.

- При завершении окончательное сообщение будет:

- ‘Drum Check: passed 10 of 10 drum checks’ (проверка барабана: прошло 10 из 10 тестов барабана)

Замечание:

Машины T6XBT снабжены красным светодиодным индикатором, расположенном на плате датчика. Индикатор вспыхивает каждый раз, когда на поверхности барабана, проходящей под датчиком, имеется нечто. Это может также помочь в установлении пятен загрязнения на барабане. См.рис. 3-4.

- Если машина успешно проходит все 10 тестов барабана, перейдите к следующему разделу – смазывание тампона для барабана. В противном случае, см. Раздел 4.5.2 Очистка датчика, скребка и барабана.

|

|

|

|

|

Дата добавления: 2014-12-23; Просмотров: 475; Нарушение авторских прав?; Мы поможем в написании вашей работы!