КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Химическое сращивание (сплавление , fusion) кремниевых пластин

|

|

|

|

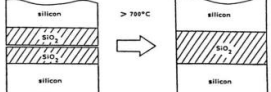

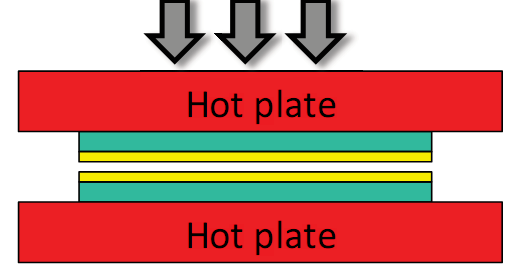

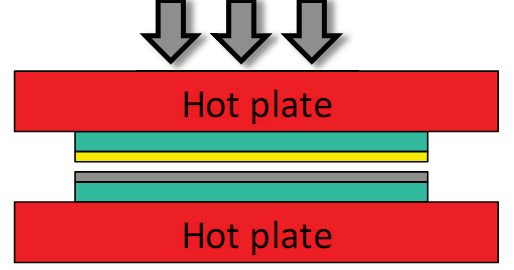

На рис. 9 показаны схема процесса химического соединения кремниевых пластин и их микрофотография после сплавления.

(а) (б) (в)

Рис. 9. Схема процесса химического сплавления кремниевых пластин (а) (Hot plate – горячая плита; Silicon wafers – кремниевые пластины), схема формирования соединения при гидрофильном активировании поверхностей (б) и микрофотография соединенных пластин (в).

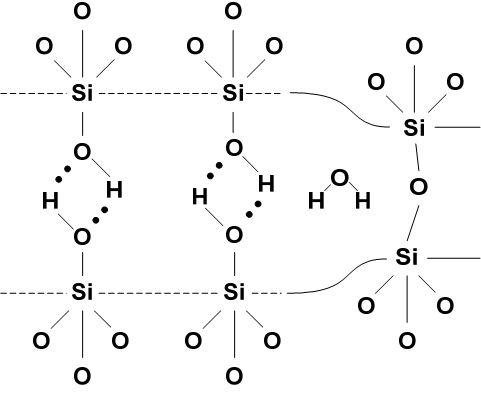

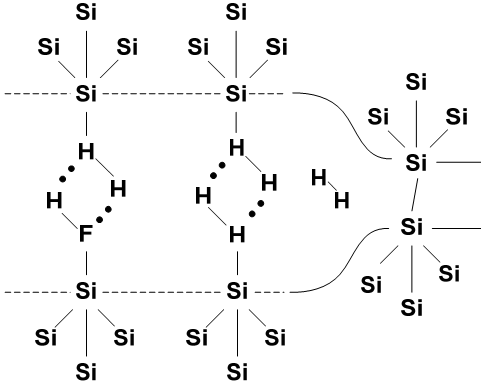

В этом процессе чистые и гладкие (шероховатость меньше 5 нм) поверхности кремниевых пластин, гидрофильно или гидрофобно активированные, соединяются за счет ван-дер-ваальсовских или водородных связей при сравнительно низкой температуре (порядка 200-400 оС). Затем пластины подвергаются высокотемпературной термообработке (отжигу) при температуре порядка 1000 оС с образованием связей Si-О-Si (в случае гидрофильно активированных поверхностей) или Si–Si (в случае гидрофобно активированных поверхностей). На рис. 10 схематически показано гидрофильное и гидрофобное активирование поверхности кремния с последующим образованием химических Si-О-Si и Si–Si связей соответственно.

(а) (б)

Рис. 10. Схемы образования Si-О- Si (а) и Si – Si (б) связей при химическом соединении гидрофильно и гидрофобно активированных поверхностей кремниевых пластин соответственно.

Гидрофильное активирование кремниевых пластин, осуществляемое при очистке их поверхности стандартным методом RCA, приводит к образованию Si-ОН групп, которые способны образовывать прочные межмолекулярные (водородные) связи между собой и сохранять связанными молекулы воды даже после тщательной сушки пластин, а в процессе высокотемпературного отжига образовывать химические ионно-ковалентные Si-О-Si связи. При гидрофобном активировании кремниевой пластины она обрабатывается плавиковой (фтористоводородной) кислотой HF, что сопровождается образованием Si–Н-Н и Si–Н-F групп, образующих между собой слабые межмолекулярные (ван-дер-ваальсовские) связи и прочные химические связи Si – Si только при высокотемпературном отжиге.

Соединение с использованием непроводящего электрический ток промежуточного слоя (суспензий стеклопорошка, других неорганических изоляционных материалов).

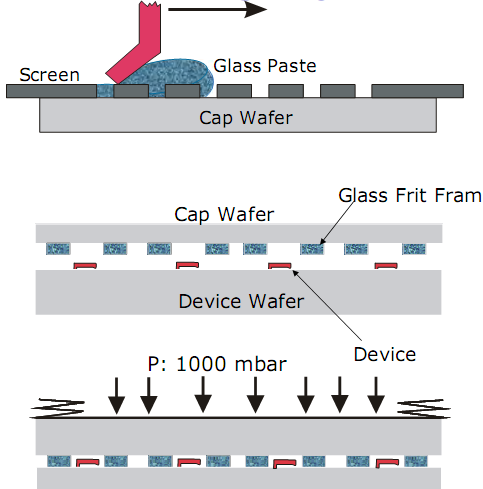

В качестве материалов для диэлектрической изоляции в технологии производства и корпусирования МЭМС структурнаиболее часто используются стекла (Pyrex, Corning, ЛК105), оксид кремния (SiO2), нитрид кремния (Si3N4), оксид алюминия (Al2O3), оксид циркония (ZrO2), шпинель (MgO·Al2O3). При корпусировании МЭМС структур на уровне пластин с созданием электроизолирующего слоя наиболее часто используется соединение с помощью суспензии (пасты) на основе стеклопорошка (фрита). Суспензия (паста) порошка стекла с повышенным содержанием свинца (пониженной температурой сплавления) в растворителе, обеспечивающем текучесть суспензии, содержит также добавку (наполнитель) для согласования термических коэффициентов расширения (ТКР) соединяемых пластин и промежуточного соединительного слоя. Суспензия наносится на пластину методом шелко-трафаретной печати через мелкоячеистую шелковую сетку, на которую нанесен соответствующий рисунок распределения промежуточного слоя с учетом элементов МЭМС или корпусирования, с помощью ножа для нанесения покрытий (Рис.11).

(а) (б)

(в)

Рис.11. Схема нанесения суспензии стеклопорошка (пасты) на стеклянную пластину методом шелко-трафаретной печати (а): frame – рамка шелковой сетки; screen - сетка; stencil – трафарет; coating blade – нож для нанесения покрытий; silk screen paste – паста на сетке; screen holder - держатель рамки с сеткой; glass – стеклянная пластина; printing – нанесенный рисунок распределения промежуточного слоя; полная схема матричного корпусирования с помощью стеклопасты (б): Glass Paste - стеклопаста; Cape Wafer – пластина крышки; Glass Frit Fram – выступ из стекла; Device Wafer – базовая пластина устройства; Device - устройство; P:1000 mbar – давление 1000 мбар) и фотография соединенных пластин (в)

После нанесения рисунка слоя пасты она подвергается удалению растворителя (сушке) при температуре 120оС, полному удалению органических остатков и связей (глазированию) при 300 оС, сплавлению (спеканию) стеклопорошка при 340 оС, наложению кремниевой пластины и ее соединению со стеклянной пластиной при 450 оС.

Термокомпрессионное соединение с использованием токопроводящего промежуточного слоя (металлов и их эвтектических сплавов).

При использовании одного и того же металла, чаще всего Au, Cu, Al, на поверхностях различных пластин термокомпрессионное соединение аналогично сварке, осуществляемой при температуре порядка 300-400 оС и усилии 20-80 кН с шириной герметизирующего слоя до 100 мкм (Рис.12).

Рис.12. Схема термокомпрессионного соединения пластин с использованием одного и того же металла на обоих пластинах

При использовании эвтектических сплавов, в частности сплавов Au/Si (силицида золота) в соотношении 2,9/97,1 масс %. с температурой плавления Тпл =370оС, Au/Sn (80/20 масс %, Тпл =280оС ), Al/Ge (49/51 масс %., Тпл =419оС) и Pb/Sn c Тпл =183оС на поверхности соединяемых пластин наносятся слои из индивидуальных компонентов сплава или из их соответствующих смесей (Рис.15а). Преимуществом использования эвтектик при термокомпрессионном соединении является их пониженная Тпл по сравнению с чистыми компонентами и переход в жидкое состояние с последующим затвердеванием в процессе термокомпрессии под давлением 1-2 МПа. При этом формируются очень прочные и герметичные соединения, в том числе в случае шероховатости или других особенностях топографии поверхностей соединяемых пластин, причем корпусирование совместимо с КМОП процессом. К недостаткам этого метода относится необходимость очень точного контроля состава сплава и температуры, а также значительное различие в ТКР промежуточного слоя и соединяемых пластин. При формировании соединения из эвтектического сплава возможно образование интерметаллических соединений между сплавом и подложкой (Рис. 13б), которые могут как повышать, так и понижать прочность связи. При необходимости для предотвращения образования таких соединений на поверхность соединяемых пластин наносят барьерный слой, например, слой оксида кремния.

(а) (б)

Рис. 13. Схемы термокомпрессионного соединения пластин с помощью слоев из индивидуальных компонентов эвтектического сплава (а) и образования интерметаллических соединений между сплавом и соединяемыми материалами (б) (Hot plate – горячая плита; Material A,В - соединяемые материалы; Solder Alloy –соединительный сплав; Heat - нагрев; Intermetallic Compounds - интерметаллические соединения).

|

|

|

|

|

Дата добавления: 2014-12-24; Просмотров: 1666; Нарушение авторских прав?; Мы поможем в написании вашей работы!