КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

До проектуванню маршрутно-операційних технологічних процесів механічної обробки деталей машин

|

|

|

|

Задачі

Задача 7.1.

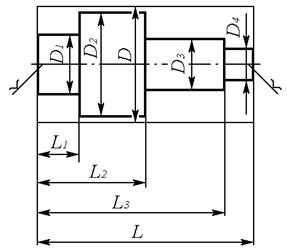

Спроектувати токарну операцію чорнового обточування ступінчастого вала (рисунок 7.2) в умовах малосерійного виробництва. Заготовка – гарячекатаний прокат, звичайної точності прокатки. Рахувати, що на попередніх операціях була здійснена розрізання прокату на штучні заготовки, обробка торців і зацентрування з обох боків. Матеріал – Сталь 45 ГОСТ 1050-70, σм=700Мн/м2.

Рисунок 7.2 Вал. До задачі7.1

| № Вар. | Розміри заготовки | Розміри деталі (проміжні) | |||||||

| D | L | D1 | D2 | D3 | D4 | L1 | L2 | L3 | |

Задача 7.2.

Для попередньої задачі здійснити технічне нормування спроектованої операції чорнового обточування ступінчастого валу. Умови обробки ті ж самі.

Задача 7.3.

Визначити маршрут обробки заданої форми поверхні деталі для умов вказаних в таблиці.

| № Вар. | Назва деталі | Вид заготовки | Форма поверхні | Точність | Додаткові дані | |

| Корпус | Відливок | Плоска | ІТ 6 | 0,32 | Виробництво масове | |

| Корпус | Відливок | Циліндрична зовнішня | ІТ 6 | 1,25 | Виробництво серійне | |

| Корпус | Лиття в кокіль | Циліндрична внутрішня | ІТ 7 | 0,32 | Шліфування не допускається | |

| Корпус | Лиття по виплавлюваним моделям | Плоска | ІТ 7 | 1,25 | Деталь загартована | |

| Корпус | Лиття в оболонкові форми | Внутрішня циліндрична | ІТ 6 | 0,32 | Матеріал - алюмінієвій сплав | |

| Втулка | Прокат | Внутрішня циліндрична | ІТ 8 | 2,5 | Використати верстати токарної групи | |

| Шестерня | Прокат | Зовнішня циліндрична | ІТ 9 | 2,25 | Використати верстати токарної групи | |

| Важіль | Штамповка | Плоска | ІТ 8 | 2,5 | Виробництво серійне | |

| Вал | Штамповка | Зовнішня циліндрична | ІТ 5 | 0,32 | Деталь загартована | |

| Диск | Штамповка | Внутрішня циліндрична | ІТ 6 | 0,32 | Матеріал - чавун | |

| Диск | Прокат | Внутрішня циліндрична | ІТ 7 | 1,25 | Матеріал - сталь | |

| Корпус | Лиття під тиском | Зовнішня циліндрична | ІТ 8 | 2,5 | Матеріал - алюмінієвій сплав | |

| Корпус | Лиття під тиском | Плоска | ІТ 7 | 1,25 | Матеріал - алюмінієвій сплав | |

| Корпус | Лиття під тиском | Плоска внутрішня | ІТ 8 | 2,5 | Матеріал - алюмінієвій сплав | |

| Вал | Прокат калібрований | Циліндрична | ІТ 6 | 0,32 | Деталь цементована і загартована | |

| Вал | Штамповка | Циліндричний отвір | ІТ 7 | 1,25 | Виробництво масове | |

| Важіль | Штамповка | Циліндрична (стержневий важіль) | ІТ 7 | 1,25 | Виробництво крупно серійне | |

| Корпус | Відливок 7 класу | Плоска | ІТ 7 | 1,25 | Виробництво серійне | |

| Корпус | Відливок 9 класу | Циліндрична зовнішня | ІТ 8 | 2,5 | Виробництво дрібно-серійне | |

| Корпус | Лиття в кокіль | Циліндрична внутрішня | ІТ 7 | 1,25 | Виробництво середньосерійне | |

| Вал | Вільне кування | Циліндрична зовнішня | ІТ 6 | 0,32 | Виробництво одиничне | |

| Кільце | Вільне кування | Циліндрична внутрішня | ІТ 8 | 2,5 | Виробництво дрібно-серійне | |

| Шестерня | Штамповка | Плоска (торець) | ІТ 7 | 1,25 | Використати верстати токарної групи | |

| Диск | Прокат | Циліндрична зовнішня | ІТ 7 | 1,25 | Виробництво крупно серійне | |

| Диск | Прокат | Внутрішня циліндрична | ІТ 8 | 2,5 | Виробництво середньосерійне | |

| Диск | Прокат | Площина (торець) | ІТ 9 | 2,5 | Виробництво масове | |

| Вал | Штамповка | Зовнішня нарізка | 6Н | Виробництво крупно серійне | ||

| Вал | Штамповка | Внутрішня нарізка | 6g | Виробництво середньосерійне | ||

| Вал | Штамповка | Зовнішня нарізка | 8Н | Виробництво одиничне | ||

| Вал | Штамповка | Внутрішня нарізка | 8е | Виробництво масове |

Примітка: Якщо приведених в таблиці даних не достатньо для вирішення завдання, студенту дозволяється прийняти додаткові дані, які необхідно оговорити перед початком виконання завдання.

Література: 17, 40

Задача 7.4.

Вибрати модель верстата для чорнової обробки ступінчастого валу, враховуючи розміри заготовки і тип виробництва.

| № Вар. | Найбільша довжина заготовки, мм | Найбільший діаметр заготовки, мм | Тип виробництва | № Вар. | Найбільша довжина заготовки, мм | Найбільший діаметр заготовки, мм | Тип виробництва |

| Дрібно- серійний | Масовий | ||||||

| Одиничний | Крупно-серійний | ||||||

| Масовий | Середньо-серійний | ||||||

| Крупно-серійний | Одиничний | ||||||

| Середньо-серійний | Дрібно-серійний | ||||||

| Масовий | Одиничний | ||||||

| Середньо- серійний | Крупно-серійний | ||||||

| Одиничний | Масовий | ||||||

| Крупно- серійний | Одиничний | ||||||

| Дрібно- серійний | Дрібно-серійний | ||||||

| Масовий | Масовий | ||||||

| Крупно-серійний | Крупно-серійний | ||||||

| Одиничний | Середньо-серійний | ||||||

| Середньо-серійний | Одиничний | ||||||

| Дрібно- серійний | Масовий |

| Варіант | |||||

| № завдання | 1, 11, 19 | 2, 16, 20 | 3, 13, 23 | 4, 14, 24 | 5, 15, 27 |

| Варіант | |||||

| № завдання | 6, 16, 29 | 7, 17, 20 | 8, 18, 21 | 9, 19, 23 | 10, 20, 26 |

| Варіант | |||||

| № завдання | 1, 12, 20 | 2, 17, 21 | 3, 14, 24 | 4, 15, 25 | 5, 16, 28 |

| Варіант | |||||

| № завдання | 6, 14, 21 | 7, 19, 22 | 8, 20, 24 | 9, 21, 25 | 10, 19, 23 |

| Варіант | |||||

| № завдання | 1, 13, 21 | 2, 12, 22 | 3, 12, 22 | 4, 13, 23 | 5, 14, 26 |

| Варіант | |||||

| № завдання | 6, 18, 23 | 7, 16, 21 | 8, 19, 22 | 9, 20, 24 | 10, 21, 25 |

Література: 17, 24-28

Задача 7.5.

Вибрати модель верстата за даними умовами обробки.

| № завд. | Тип верстата | Задані умови обробки |

| Горизонтально-фрезерний | Габаритні розміри пристрою з заготовкою 300х300х250 мм | |

| Токарно-карусельний | Габарити заготовки 2500х400 мм | |

| Плоско-шліфувальний з прямокутним столом | Габарити заготовки 2000х400х260 мм | |

| Внутрішньо шліфувальний | Найбільший діаметр заготовки 520 мм | |

| Токарний-багаторізцевий горизонтальний | Найбільший діаметр заготовки валу 185 мм, довжина 875 мм | |

| Лоботокарний | Діаметр заготовки 1900 мм | |

| Вертикально-фрезерний | Габаритні розміри пристрою з заготовкою 600х250х300 мм | |

| Токарно-затилувальний | Діаметр диска заготовки 450 мм, довжина оправки 700мм | |

| Кругло-шліфувальний | Найбільший діаметр заготовки 350 мм, довжина 580 мм | |

| Токарно-револьверний з вертикальною віссю револьверної головки | Діаметр круглого прутка 35 мм | |

| Безцентрово шліфувальний | Діаметр заготовки 40 мм, довжина 1500 мм | |

| Повздовжньо фрезерний | Габарити пристрою з заготовкою 3500х600х400 мм | |

| Поперечно-стругальний | Габарити пристрою з заготовкою 600х400х200 мм | |

| Повздовжньо-стругальний | Габарити пристрою з загатовкою 4500х1000х600 мм | |

| Зубодовбальний | Найбільший діаметр заготовки 200 мм, найбільша ширина зубчастого вінця 100 мм, модуль колеса 8 мм | |

| Зубофрезерний | Найбільший діаметр заготовки 125 мм, модуль 2,5 мм | |

| Зубошевінгувальний | Діаметр колеса 300 мм, довжина зуба 90 мм, модуль 3,5 мм | |

| Зубошліфувальний | Діаметр колеса 300 мм, довжина зуба 120 мм, модуль 2,5 мм | |

| Різенарізний | Діаметр нарізки М 10х1,5 | |

| Гайконарізний | Діаметр нарізки М 18х2,5 | |

| Плоскошліфувальний з круглим столом | Діаметр заготовки 600 мм, висота 140 мм, маса 200 кг | |

| Шліцешліфувальний | Зовнішній діаметр валу 70 мм, довжина заготовки 300 мм, довжина шліців 80 мм | |

| Горизонтальтно-розточний | Габарити заготовки 1000х1000х2000 мм | |

| Координатно-розточний | Габарити заготовки 600х1000х300 мм | |

| Вертикально-свердлильний | Габарити заготовки 400х500х200 мм | |

| Токарно-гвинторізний | Довжина заготовки 400 мм, діаметр 320 мм | |

| Токарно-револьверний | Діаметр прутка 33 мм, довжина обробки 80 мм | |

| Токарний багатошпіндельний | Діаметр прутка 320 мм, довжина обробки 180 мм | |

| Широкоунівкрсальний фрезерний | Габарити заготовки 150х400х100 мм | |

| Горизонтально-фрезерний | Габарити заготовки з пристроєм 300х1000х200 мм |

| Варіант | |||||

| № завдання | 1, 11, 21 | 2, 12, 22 | 3, 13, 23 | 4, 14, 24 | 5, 15, 25 |

| Варіант | |||||

| № завдання | 6, 16, 26 | 7, 17, 27 | 8, 18, 28 | 9, 19, 29 | 10, 20, 30 |

| Варіант | |||||

| № завдання | 1, 12, 22 | 2, 13, 23 | 3, 14, 24 | 4, 15, 25 | 5, 16, 26 |

| Варіант | |||||

| № завдання | 6, 17, 27 | 7, 18, 28 | 8, 19, 29 | 9, 20, 30 | 10, 11, 21 |

| Варіант | |||||

| № завдання | 1, 13, 23 | 2, 14, 24 | 3, 15, 25 | 4, 16, 26 | 5, 17, 27 |

| Варіант | |||||

| № завдання | 6, 18, 28 | 7, 19, 29 | 8, 20, 30 | 9, 11, 21 | 10, 12, 22 |

Література: 17, 24-28.

Задача 7.6.

Встановити можливий метод кінцевої обробки поверхні, що забезпечує задану технічну вимогу до поверхні.

| № Вар. | Технічна вимога до відхилення від правльної форми або взаємного розташування поверхні, мм; мм/мм. |

| Конусність 0,01/250 | |

| Паралельність площини до бази 0,2/400 | |

| Овальність 0,03 | |

| Перпендикулярність торця до осі заготовки 0,3/150 | |

| Перпендикулярність отвору до бази 0,15/100 | |

| Конусність 0,02/200 | |

| Паралельність площини до бази 0,25/250 | |

| Конусність 0,015/200 | |

| Овальність 0,008 | |

| Овальність 0,02 | |

| Перпендикулярність отвору і торця 0,1/100 | |

| Паралельність площин до бази 0,08/100 |

Задача 7.7.

Встановити методи і кількість переходів обробки:

а) отвору ø50Н7 корпусу підшипника б) двох отворів ø10Н7 (рисунок 7.3);

в) площини 1 підошви (рисунок 7.3).

Рисунок 7.3 Корпус підшипника. До задачі7.7

Задача 7.8.

Встановити можливий комплекс методів обробки:

а) отвору;

б) вала.

| № Вар. | Діаметр отвору, мм | Діаметр вала, мм | Шорсткість, Rz | Циліндричність, мкм | Перпендикулярність прилягаючого торця на довжині 100 мм |

| 40+0,025 | 40-0,025 | 6,3 | 0,02 | ||

| 50+0,025 | 50-0,025 | 3,2 | 0,01 | ||

| 60+0,012 | 60-0,012 | 1,6 | 0,04 | ||

| 70+0,014 | 70-0,014 | 0,8 | 0,03 | ||

| 80+0,03 | 80-0,030 | 0,4 | 0,1 | ||

| 90+0,035 | 90-0,035 | 0,2 | 0,08 | ||

| 100+0,021 | 100-0,021 | 0,1 | 0,2 | ||

| 150+0,03 | 150-0,03 | 0,05 | 0,15 | ||

| 200+0,05 | 200-0,05 | 6,3 | 0,05 | ||

| 250+0,05 | 250-0,05 | 3,2 | 0,1 | ||

| 300+0,025 | 300-0,02 | 1,6 | 0,02 | ||

| 350+0,05 | 350-0,04 | 0,8 | 0,08 |

Задача 7.9

Розробити технологічні маршрути обробки поверхонь відповідно до умов, поданих у таблиці 7.9.

Таблиця 7.9 Вихідні дані до задачі 7.9.

| Варіанти | № кресл. | Виробництво | Оброблювана поверхня | Заготовка – тип, Квалітет | |

| ТМ 1 | Масове | Шийка ∅ 48h7 | Штамповка | ||

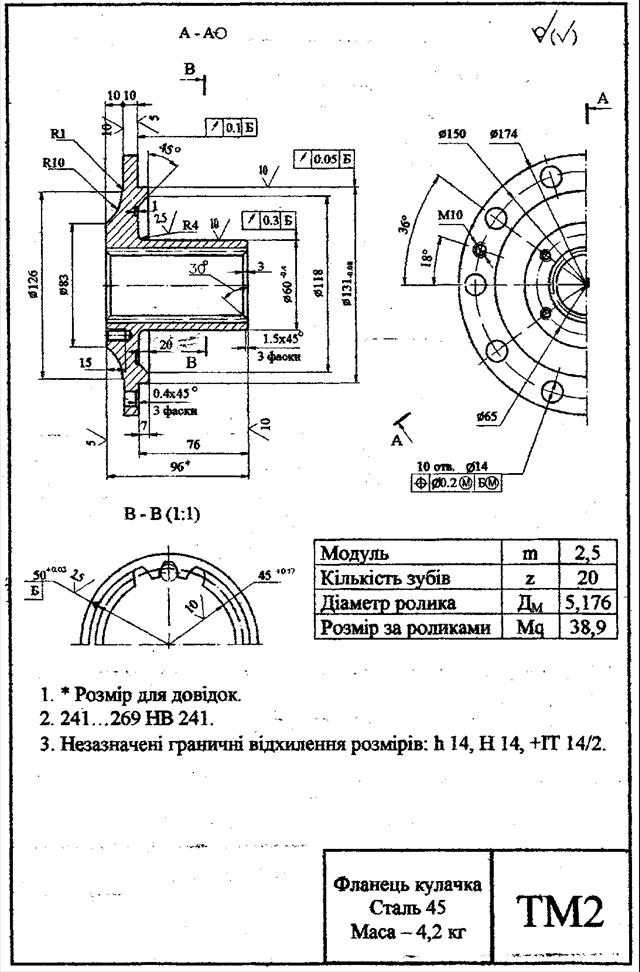

| ТМ 2 | Великосерійне | Отвір ∅50+0,03 | Штамповка | ||

| ТМ 3 | Серійне | Отвір ∅20Н8 | Штамповка | ||

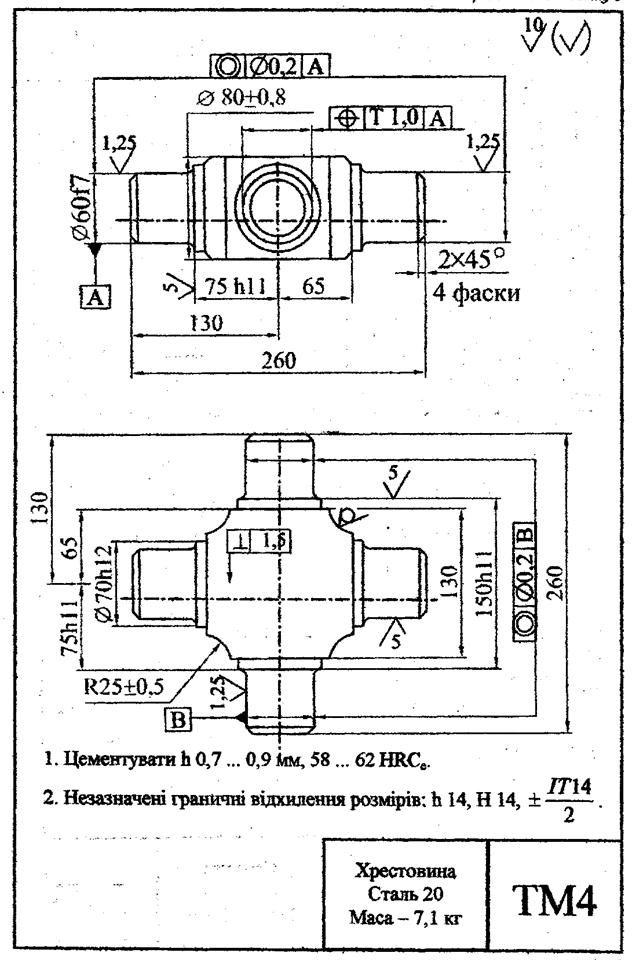

| ТМ 4 | Масове | Шийка ∅60f7 | Штамповка | ||

| ТМ 5 | Серійне | Отвір ∅190+0,045 | Штамповка | ||

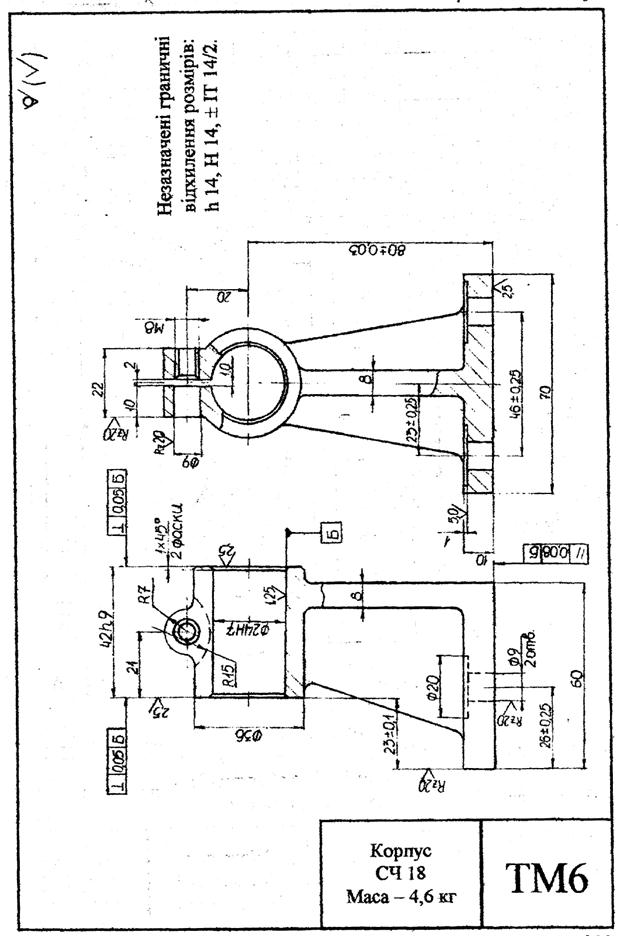

| ТМ 6 | Малосерійне | Отвір ∅24Н7 | Виливок | ||

| ТМ 7 | Великосерійне | Отвір ∅10 К6 | Штамповка | ||

| ТМ 8 | Малосерійне | Отвір ∅30Н7 | Прокат | ||

| ТМ 9 | Серійне | Отвір ∅110Н7 | Виливок | ||

| ТМ 10 | Масове | Шийка ∅70И8 | Штамповка |

Задача 7.10

Розробити маршрут обробки деталей за умовами, що викладено в таблиці 7.10

Таблиця 7.10. Вихідні дані до задачі 7.10

| Варіанти | Найменування деталі | Номер креслення | Тип виробництва |

| Вал -шестерня | ТМ 1 | Великосерійне | |

| Малосерійне | |||

| Фланець кулачка | ТМ 2 | Масове | |

| Серійне | |||

| Сережка | ТМ 3 | Малосерійне | |

| Великосерійне | |||

| Хрестовина | ТМ 4 | Масове | |

| Хрестовина | ТМ 4 | Серійне | |

| Шестерня | ТМ 5 | Масове | |

| Серійне | |||

| Корпус | ТМ 6 | Малосерійне | |

| Масове | |||

| Шестерня конічна | ТМ 7 | Масове | |

| Серійне | |||

| Фланець | ТМ 8 | Малосерійне | |

| Великосерійне | |||

| Корпус | ТМ 9 | Серійне | |

| Масове | |||

| Кришка | ТМ 10 | Малосерійне | |

| Великосерійне |

|

|

|

|

|

Дата добавления: 2014-12-24; Просмотров: 775; Нарушение авторских прав?; Мы поможем в написании вашей работы!