КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Вплив технологічних факторів на величину шорсткості

|

|

|

|

На шорсткість поверхні заготовок і деталей чинять вплив багато технологічних факторів. Висота мікро нерівностей поковок, виливок і прокату залежить від методів їх отримання. Так, у прокату гарячекатаного вона не більше 150 мкм, холоднотягнутого – не більше 50 мкм, гаряче штампованих заготовок – 150…500 мкм, крупних – до 1500 мкм, при машинному формуванні – до 300 мкм, при кокільному і відцентровому литті – до 200 мкм, литті в коркові форми і по виплавлюваних моделях – 10…40 мкм, під тиском 10 мкм.

При обробці різанням величина, форма і напрямок нерівностей залежить від методів, режимів і схеми обробки. Кожному методу відповідає певний діапазон шорсткості. З параметрів режимів різання найбільший суттєвий вплив на величину шорсткості чинять швидкість головного руху різання і подача.

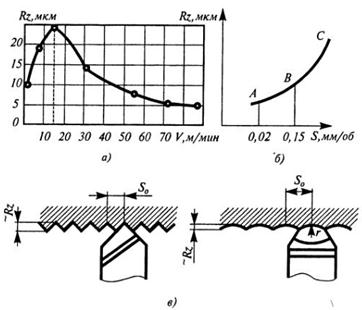

Вплив швидкості головного руху різання на шорсткість залежить від створювання наросту на різальній крайці інструмента, а також від захвату і відриву шарів, розташованих під різальною крайкою (для сталі), і крихкого виламування частинок матеріалу (для сірого чавуну і твердих кольорових сплавів). Залежність величини шорсткості від швидкості головного руху різання представлена на рисунку 4.1 а.

Графік показує, що при швидкості 15…30 м/хв..має місце збільшення шорсткості. Причиною є утворення наросту на різці. При швидкості головного руху різання більше 30 м/хв.. через зростання температури в зоні різання утворення наросту закінчується і величина шорсткості зменшується. При обробці різанням матеріалів не схильних до утворення наросту величина шорсткості не залежить від змінювання швидкості головного руху різання.

При шліфуванні шорсткість знижується із збільшенням швидкості круга і зменшенням його подачі у всіх трьох напрямках.

|

|

|

Вплив подачі на шорсткість при точінні наочно представлено на графіку рисунок 4.1 б. Видно, що в малих діапазонах подач воно менш помітно, в більших проявляється більше. Найбільш доцільні подачі при точінні в діапазоні S = 0,05…0,12 мм/об.

Рисунок 4.1 Вплив технологічних факторів на величину мікронерівностей:

а – швидкості різання; б – подачі; в – радіуса заокруглення різця.

При точінні і струганні різцями з широкою різальною крайкою, при свердлінні, зенкеруванні, розгортанні величина подачі чинить мало помітний вплив на шорсткість.

Глибина різання при достатній жорсткості не чинить суттєвого впливу на шорсткість. При знятті кірки у виливок і наклепаного шару у сталевих заготовок повинна бути призначена глибина різання, яка забезпечує повне зняття такого шару.

Геометрична форма різального інструменту чинить вплив на шорсткість. Передній кут γ, кут нахилу різальної крайки λ, задній кут α мало впливають на величину шорсткості. Більше значення чинять радіус заокруглення при вершині, кути в плані – головний φ і допоміжний φ1. При збільшенні радіуса заокруглення величина шорсткості зменшується (рисунок 4.1 в). Із збільшенням кутів φ іφ1 величина шорсткості збільшується.

Застосування мастильно-охолоджуваних рідин знижує шорсткість.

Властивості і структура оброблюваного матеріалу чинить вплив на шорсткість поверхні. Більш в’язкі і пластичні матеріали (наприклад, нізько вуглецева сталь), схильні до пластичних деформацій, дають при обробці різанням велику шорсткість.

При збільшенні крихкості матеріалу величина шорсткості зменшується. При різанні крихких матеріалів залежність Rz = f (v) не має “горба“ і виражається горизонтальною лінією. Сталі з підвищеним вмістом сірки (автоматні) і сталі з присадкою свинцю після обробки різанням мають меншу шорсткість ніж вуглецева сталь, оброблена в однакових з ними умовах. Із збільшенням твердості оброблюваного матеріалу величина шорсткості знижується.

|

|

|

Величина шорсткості також в значній мірі залежить від жорсткості, врівноваженості технологічної системи, матеріалу і ступеня притуплення інструменту.

Знання впливу технологічних факторів на шорсткість поверхонь дозволяє правильно призначити умови оброби заготовок.

Примітка. Шорсткість поверхні при різних методах обробки; шорсткість Rz і величина дефектного шару Т поверхонь, одержаних на заготівельних операціях; шорсткість Rz і величина дефектного шару Т поверхонь, одержаних різними методами механічної обробки, мкм, наведена в кафедральному довіднику, таблиці додатку М 2.10.

|

|

|

|

|

Дата добавления: 2014-12-25; Просмотров: 760; Нарушение авторских прав?; Мы поможем в написании вашей работы!