КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основные теоретические сведения. 4.1 Контроль швов ультразвуком

|

|

|

|

4.1 Контроль швов ультразвуком

|

Методы ультразвукового контроля основаны на исследовании процесса распространения упругих колебаний с частотой 0,6–10 МГц в контролируемых изделиях. Ультразвук обладает способностью отражаться от поверхности разделяющей среды с различными акустическими свойствами. В практике контроля качества сварных соединений используют в основном эхо-импульсный метод, или метод эхолокации (рисунок 6.1).

Рисунок 6.1 – Схема ультразвукового контроля эхо-импульсным методом

Г – генератор зондирующих импульсов

П – приемник

ЭД – экран дефектоскопа

Он заключается в озвучивании изделия короткими импульсами ультразвука и регистрации эхо-сигналов, отраженных от дефекта к приемнику. Признаком дефекта является появление эхо-сигнала на экране дефектоскопа. Проникновение ультразвуковых колебаний в контролируемом изделии происходит тогда, когда удаляется воздух, находящийся между контактирующими поверхностями излучателя и изделия. С этой целью устанавливают акустический контакт между излучателем и изделием, который достигается нанесением на поверхность контролируемого изделия слоя минерального масла, солидола, глицерина и др.

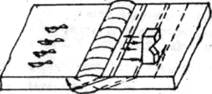

Поиск дефектов в шве производят на несколько завышенной чувствительности путем продольно-поперечного перемещения преобразователя по всей контролируемой зоне сначала с одной стороны, а затем с другой (рисунок 6.2). В процессе перемещения наклонный преобразователь необходимо непрерывно поворачивать вокруг своей оси на 15° для того, чтобы обнаружить различно ориентированные дефекты.

|

Рисунок 6.2 – Перемещение искателя

в околошовной зоне при поиске дефекта

В некоторых случаях ультразвуковой контроль целесообразно осуществлять теневым методом (рисунок 6.3).

|

Рисунок 6.3 – Схема ультразвукового контроля теневым методом

При теневом методе признаком дефекта является уменьшение амплитуды сигнала, прошедшего от излучателя к приемнику. Теневой метод позволяет использовать не импульсное, а непрерывное излучение.

При ультразвуковом контроле используются ультразвуковые импульсные дефектоскопы, укомплектованные набором наклонных искателей, стандартными (эталонными) образцами и вспомогательными устройствами. Ультразвуковой контроль сварных соединений выполняют в соответствии с ГОСТ 14782–86.

Основными преимуществами ультразвукового контроля являются:

1 Большая проникающая способность ультразвуковых волн;

2 Экономичность контроля (относительно низкая стоимость оборудования, быстрота контроля).

Недостатком ультразвукового контроля является ограниченное применение для изделий из аустенитной стали, чугуна и металла с крупным зерном, а также невозможность контроля сварных швов и соединений менее 4 мм толщиной. Широкое применение имеют дефектоскопы типов УЗД-7Н, УЗД-60, УДМ‑3, УДМ-Ш, ДУК-66ПМ, ДУК-13ИМ, УЗД-МВТУ и др.

4.2 Контроль сварных швов гаммаграфированием

Гамма-излучение образуется в результате распада ядер радиоактивных элементов (изотопов). В качестве источников γ-лучей для просвечивания могут применяться как естественные (уран, радий, торий), так и искусственные изотопы. Наибольшее применение находят искусственные изотопы: кобальт-60, тулий-170, иридий-192, цезий-137 и др. с периодом полураспада от 74 дней до 5 лет и с просвечиваемой толщиной металла (стали) от 1 до 200 мм и алюминия до 500 мм. Техника просвечивания γ-лучами аналогична технике просвечивания рентгеновскими лучами (рисунок 6.4).

Рисунок 6.4 – Схема просвечивания

сварных швов γ-лучами:

1 – изотоп; 2 – изделие; 3 – кассета с пленкой

Просвечивание сварных швов производится в основном в ответственных конструкциях, ибо процесс этот очень трудоемкий, причем просвечиванию подлежит не более 5–10 % протяженности всех швов. В особо ответственных конструкциях просвечиванию подвергаются все швы.

Учитывая опасность γ-лучей для здоровья людей, изотоп хранится в толстостенном свинцовом контейнере, заключенном в металлический футляр с ручкой для его переноски. При работе ампулу с изотопом вынимают из контейнера щипцами, длиной не менее 1,5 м. При работе с γ-лучами, как и с рентгеновскими лучами, необходимо строго соблюдать правила техники безопасности.

|

|

|

|

|

Дата добавления: 2014-12-25; Просмотров: 369; Нарушение авторских прав?; Мы поможем в написании вашей работы!