КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Физические методы очистки и осушки масел

|

|

|

|

Фильтрация масла осуществляется его продавливанием через пористую фильтрующую среду: войлок, картон, мешковину, бельтинговую ткань, фильтровальную бумагу. При этом нерастворимые в масле примеси задерживаются фильтрующим материалом. Фильтрацию масел проводят с помощью специальных металлических сеток, рамочных или ватных фильтр-прессов.

Для очистки турбинного масла от механических примесей в маслобаках турбин устанавливают два ряда сеток. В первом ряду сетки имеют ячейки размером 0,2 мм и на них задерживаются крупные частицы. Во втором ряду установлены сетки тонкой очистки с ячейками размером 0,04-0,07 мм. По мере забивания сеток их очищают продувкой паром.

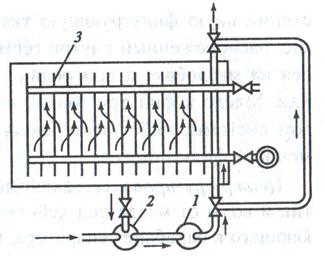

Рис. 20. Схема устройства фильтр-пресса

Рамочный фильтр-пресс, применяемый для периодической очистки турбинного масла без останова турбины, состоит из ряда чередующихся рам и плит, между которыми проложен фильтровальный материал (рис. 20). Рамы и плиты, установленные на станину, скреплены зажимным винтом. Плиты имеют желобчатую поверхность. С одной стороны каждой рамы и плиты имеется по отверстию, которые после сборки рам и плит образуют канал, по которому подается масло.

Через отверстия масло из канала поступает в полость рам, откуда, проходя через фильтрующий материал, поступает в канавки плит и через отверстия в плитах выводится наружу. Масло на фильтр-пресс подается масляным насосом 2 под давлением 0,2-0,4 МПа через сетчатый фильтр грубой очистки 1.

Из фильтр-пресса масло собирается в маслосборной ванне 3, установленной под станиной фильтр-пресса, а из нее подается в маслопровод к всасывающему патрубку насоса 2 и к фильтру 1. Рабочий перепад давления в фильтр-прессе составляет около 0,2 МПа, при достижении перепада около 0,4 МПа фильтрующий материал необходимо заменять.

Ватный фильтр представляет собой стальной цилиндр высотой 500-1500 мм. В днище цилиндра находится штуцер, к которому приварен патрубок с распылителем. С внешней стороны штуцер присоединен к байпасной линии маслопровода. На распылитель надет мешок из миткалевой ткани, набитый технической ватой. Сверху мешок прижимается крышкой фильтра. Подаваемое через штуцер масло фильтруется через ватную набивку. Фильтры подобной конструкции высоконадежны в работе.

Более совершенный аппарат для тонкой очистки масла от механических примесей - фильтр конструкции ЛМ3. В нем используют специальную фильтрующую ткань - бельтинг, натянутую на каркас, расположенный внутри герметичного корпуса. Корпус установлен на маслобаке и присоединен к маслосистеме на байпасной линии. Масло к фильтру тонкой очистки подают либо рабочим насосом системы, либо шестеренчатым насосом, подобным насосу рамочного фильтр-пресса.

Центрифугирование заключается в отделении взвешенных частиц и воды от масла под действием центробежного эффекта, возникающего в барабане сепаратора, имеющего большую частоту вращения (до 20 000 в мин). При этом частицы примесей и воды с большей плотностью, чем плотность масла, отбрасываются к внутренним стенкам барабана сепаратора и отделяются от масла. Для достаточно полного отделения примесей масло обычно пропускают через центрифугу несколько раз.

В зависимости от способа сборки сепаратора, определяемого характером и количеством примесей, сепаратор может работать в режиме пурификации или кларификации. Пурификацию (от лат. puris - чистый) применяют для отделения влаги при содержании ее в масле более 0,3 % и частично для отделения механических примесей. При работе в режиме пурификации масло и отделяемую от него воду с частью механических примесей непрерывно отводят из сепаратора в двух направлениях.

Кларификацию (от лат. clarus - светлый) используют для очистки масел от механических примесей и влаги при содержании их в масле до 0,3 %. При кларификации из сепаратора непрерывно удаляют лишь чистое масло, а примеси, постепенно накапливающиеся в грязевике барабана, удаляют периодически.

Осушку масла - отделение от него воды - производят центрифугированием в вакууме или при атмосферном давлении, продувкой масла горячим воздухом или инертными газами, фильтрацией его через сорбенты.

Одним из наиболее эффективных способов осушки масла является его распыление в аппаратах - дегазаторах вакуумного типа. В результате вакуумной сушки из масла удаляются свободная и находящаяся в растворенном состоянии влага, а также растворенный воздух. Для получения масла, содержащего менее 0,0005 % влаги, что необходимо в случае изоляционных масел, требуется организовать многоступенчатую вакуумную сушку при температуре масла 40-60 0С и давлении 10-1-10-2 даПа.

Осушку масла сухим воздухом или инертными газами (азотом) проводят барботажем их через масло (рис. 21). Газ нагнетается компрессором 1 в воздухоосушитель 2, где он освобождается от влаги и направляется в газоотделитель 4, опущенный в бак 3 под слой осушаемого масла. В качестве поглотителя газа из воздуха применяют силикагель или цеолит. Аппаратом для осушки газов может служить адсорбер конструкции ОРГРЭС. Такой адсорбер, содержащий 150 кг мелкопористого силикагеля, при 20 0С и относительной влажности воздуха 60-70 % может высушить 700-800 м3 воздуха и обеспечить этим обезвоживание от 50 до 70 т масла. Осушка масла газом более экономична и требует меньше времени по сравнению с удалением влаги центрифугированием.

Осушка масел сорбентами может производиться погружением в бак с маслом сорбентов (в перфорированных цилиндрах или в мешочках из ткани, металлической сетки) или фильтрацией масла через колонну с сорбентом. Наиболее эффективными сорбентами для осушки масел являются цеолиты.

Фильтрацию масла через цеолиты проводят при 25-40 0С с начальной скоростью 15 см/мин.

После обработки цеолитом остаточное содержание влаги в изоляционном масле может составлять 0,001-0,003 %, а в необходимых случаях 0,0003-0,0005 %. Расход цеолитов для осушки масла пропорционален влажности масла и составляет около 0,2 % его массы. Цеолиты можно регенерировать и использовать многократно.

Рис. 21. Схема маслоосушительной установки барботажнoгo типа

|

|

|

|

|

Дата добавления: 2014-12-26; Просмотров: 1845; Нарушение авторских прав?; Мы поможем в написании вашей работы!