КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Методы расчета партии деталей

|

|

|

|

Существуют три способа расчета партии деталей, запускаемых в производство.

Первый способ заключается в нахождении такого количества деталей в партии, при которой общая сумма затрат на одну деталь принимает минимальное значение. Определяют расходы на переналадку. 3атем определяют потери от связывания оборотных средств в незавершенном производстве и затраты на хранение деталей на складах. Эти потери определяют исходя из предполагаемого размера партии, себестоимости одной детали и процента затрат на хранение (по отношению к стоимости запаса). В результате находят такое количество деталей в партии, при котором общая сумма затрат на одну деталь принимает минимальное значение. Основным недостатком этого способа расчета партии деталей является неучтенность степени загрузки оборудования и продолжительности производственного цикла.

Второй способ расчета исходит из условия наиболее полного использования оборудования. В основу расчетов положено предельно допустимое соотношение между подготовительно-заключительным временем (Тпз) и штучным временем (Тштв) ведущей операции. Размер партии, рассчитанный по ведущей операции детали, является обязательным для всех других операций. Ведущей при этом считается операция с самым длительным Тпз. Расчет партии деталей (П) производится по формуле:

П = Тпз/Тшт*Кн,

где Кн – коэффициент наладки оборудования.

Коэффициент наладки оборудования характеризует максимально допустимое отношение времени наладки к штучному времени. Размеры коэффициентов наладки определяются специалистами с учетом типа производства, материалоемкости деталей. Так, для крупносерийного производства коэффициент наладки определен в пределах от 0,03 до 0,06; а для мелкосерийного производства - 0,1.

Третийспособ расчета исходит из условия, что время обработки партии деталей на рабочем месте не должно быть продолжительностью менее смены. Это условие объясняется стремлением не допустить переналадки оборудования для обработки других деталей в течение одной смены. В этом случае за основу расчета берется минимальное штучное время операции (Тштмин.), затрачиваемое при изготовлении детали в данном цехе. Т.о. здесь учитывается только один фактор - производительность труда. Расчет партии деталей ведется по формуле:

П=Тсм/Тштмин.*Кн,

где Тсм - сменный фонд времени работы оборудования,ч.

Расчет размера партии по второму способу целесообразно производить при больших потерях времени на наладку, а по третьему способу - при отсутствии или незначительном времени переналадки техники.

Результат расчета размера партии деталей при любом способе конкретизуется с четом следующих требований:

1. Количество деталей в партии должно обеспечивать полносменную загрузку рабочего места.

2. Кратность размера партии деталей месячной программе выпуска.

3. Для крупногабаритных, тяжелых деталей размер партий должен варьироваться в зависимости от наличия производственных площадей и грузоподъемности транспортнык средств.

4. Необходимость обеспечения экономически целесообразной загрузки дорогостоящего уникального оборудования.

5. Дробление размера партии деталей, обусловленное срочностью исполнения заказа.

Размер партии деталей оказывает решающее влияние на эффективность производства в цехе, на предприятии.

Мелкие партии деталей снижают загрузку оборудования вследствие большого количества переналадок, ухудшают показатели производительности труда, себестоимости продукции, снижают размеры незавершенного производства и потребность в производственной площади для их хранения. Крупные партии увеличивают остатки незавершенного производства, удлиняют производственный цикл, требуют больших производственных площадей для хранения незавершенного производства. Поэтому надо запускать в производство оптимальный размер партии деталей. Важным фактором, влияющим на повышение эффективности производства, является трудоемкость изготовления деталей. Т.е. чем выше трудоемкость, тем меньше должен быть размер партии деталей, запускаемой в производство, т.к. крупная партия значительно увеличивает продолжительность производственного цикла, размер незавершенного производства, а следовательно, «омертвляются» значительные материальные, финансовые ресурсы предприятия, должен учитывать громоздкость и материалоемкость деталей, т.к. эффективность производства в значительной мере зависит от наличного состава транспортных средств на предприятии, их грузоподъемности.

Размер партии деталей должен быть увязан с имеющейся в цехе производственной площадью. Чем меньше производственной площади в цехе, тем меньше должен быть размер партии деталей. Отсутствие требуемой площади для хранения незавершенного производства приводит к снижению качества изготавливаемых деталей, росту брака. Большие встречные грузопотоки при небольшой производственной площади будут затруднять передачу крупной партии деталей с операции на операцию, с участка на участок, ухудшать условия труда, технику безопасности на производстве.

Техническая подготовка производства

Техническая подготовка производства – это комплекс конструкторских, технологических и организационных мероприятий, обеспечивающих разработку и освоение производства как новых видов продукции так и совершенствование уже выпускаемых изделий.

Запуск в производство изделий, прошедших полную техническую подготовку позволяет добиться высокой рентабельности их выпуска уже в первые два года.

Техническая подготовка производства подразделяется на исследовательскую (проведение прикладных исследований, экспериментирование, прогнозирование спроса на продукцию и т.д.), конструкторную (проектирование и освоение новых видов изделий и совершенствование выпускаемых), технологическую (система мероприятий, обеспечивающих полную готовность предприятия к производству).

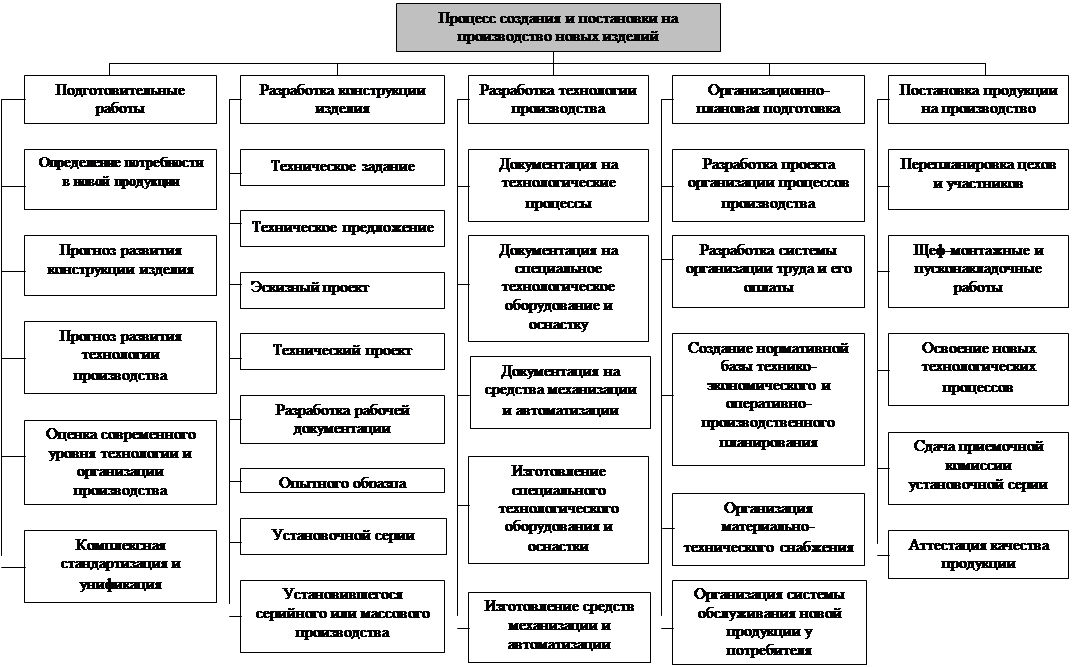

Процесс создания и постановки на производство продукции состоит из ряда этапов и элементов.

| |||

|

На уровне предприятия предъявляются особые требования к технологичности выпуска продукции.

Высокая технологичность способствует снижению производственных затрат и служит критерием выбора наиболее экономически выгодного технологического варианта.

Границей экономической целесообразности применения наиболее выгодного варианта служит критический объем производства (Qк), при котором сравниваемые варианты одинаковы в экономическом смысле

, где

, где

С1, С2 – вариантная себестоимость единицы продукции в части переменных затрат.

Р1, Р2 – вариантные условно-постоянные расходы.

При объеме производства меньше Qкр будет выгоден вариант 1, при объеме большем Qкр – вариант 2.

Техническое обслуживание производства

Основное производство необходимо обеспечивать материалами, полуфабрикатами, энергией различных видов, инструментам, транспортом, ремонтом оборудования.

Выполнение этих функций составляет задачу технического обслуживания производства.

|

|

|

|

|

Дата добавления: 2014-12-26; Просмотров: 1037; Нарушение авторских прав?; Мы поможем в написании вашей работы!