КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Двухконтурные и короткозамкнутые схемы

|

|

|

|

Масляные системы. Схемы масляных систем. Одноконтурная схема

Надежность работы силовой установки во многом зависит от условий смазки трущихся поверхностей двигателя и достаточного отвода тепла от его агрегатов и деталей. Смазка, подвижных соединений двигателя необходима для уменьшения трения и износа деталей, предохранения их от коррозии, отвода тепла, выделяющегося при трении, а также для выноса твердых включений, которые образуются между трущимися поверхностями. Прекращение подачи масла, даже кратковременное, приводит к перегреву двигателя, разрушению его подшипников, заклиниванию ротора ГТД или обрыву шатунов ПД.

Требования:

1. Обеспечение надежной подачи масла в двигатель на всех режимах его работы в широком диапазоне скоростей, высот полета и температур окружающего воздуха.

2. На летательном аппарате с несколькими двигателями каждая силовая установка должна иметь автономную масляную систему. Это способствует улучшению компактности системы, сокращается длина трубопроводов, повышается надежность работы двигателя.

3. Возможность охлаждения масла с минимальными затратами мощности на работу охлаждающих устройств. При наличии в системе масляных радиаторов необходимы специальные устройства, обеспечивающие автоматическое поддержание температуры масла в заданных пределах.

4. Возможность ускоренного прогрева масла. Время прогрева зависит от количества циркулирующего в системе масла. Это время не должно превышать времени прогрева двигателя до вывода его на повышенный режим.

5. Отсутствие выбросов масла через дренаж и переполнения дви гателя маслом на всех режимах его работы на земле и в полете.

6. Исключение возможности перетекания масла из бака в неработающий двигатель.

7. Достаточная прочность, вибростойкость, герметичностьтрубопроводов и их соединений, а также небольшие гидравлические сопротивления элементов масляной системы.

8. Количество масла в системе должно быть достаточным для обеспечения полета наибольшей продолжительности при максимально возможном расходе масла двигателем. Для летательных аппаратов с ПД и ТВД должен сохраняться еще запас масла для флюгирования воздушных винтов.

9. Обеспечение минимального расхода масла за полет. Расход масла ГТД обусловлен в основном уходом испарившихся фракций через суфлер в атмосферу и утечками его через уплотнения. На ПД, кроме того, часть масла сгорает в цилиндрах. Для современных ГТД расходы масла незначительны и составляют примерно 1,5—3 кГ/ч. Для ПД расходы масла зависят от мощности двигателя и колеблются в диапазоне 10—15 Г/л.с.-ч.

10. Обеспечение надежной очистки масла от механических примесей и газов. Это достигается наличием в масляной системе фильтров и воздухоотделителей. Фильтрующие элементы должны иметь тонкость фильтрации, определяемую техническими условиями на данный тип двигателя, а грязеемкость, достаточную для работы без очистки в течение срока, который предусмотрен регламентом технического обслуживания. На случай преждевременного засорения фильтрующего элемента в конструкции фильтра необходимо предусматривать специальные клапаны, перепускающие масло через фильтр без предварительной очистки.

11. Безопасность в пожарном отношении, которая обеспечивается, прежде всего, герметичностью системы. Кроме того, современные ГТД оборудованы специальными системами, которые при возникновении пожара на силовой установке подают огнегасящую жидкость внутрь двигателя (в зону редуктора и масляных полостей).

12. При заполнении системы маслом в трубопроводах и агрегатах не должны образовываться воздушные пробки, так как они могут приводить к нарушению работы двигателя.

13. Обеспечение свободного подхода к отдельным агрегатам, возможность замера количества масла в баке на земле и в полете, быстрая заправка и полный слив масла из системы. Масляная система не должна затруднять проведение технического обслуживания, выполнение монтажных и демонтажных работ.

14. Трубопроводы и арматура масляной системы должны быть окрашены в коричневый цвет с указанием стрелками направления потока масла.

Схемы масляных систем.

В настоящее время наиболее широкое распространение получили два типа масляных систем: одноконтурные и двухконтурные. Первые применяются преимущественно на летательных аппаратах с ПД и ТРД, вторые — с ТВД.

Одноконтурная схема.

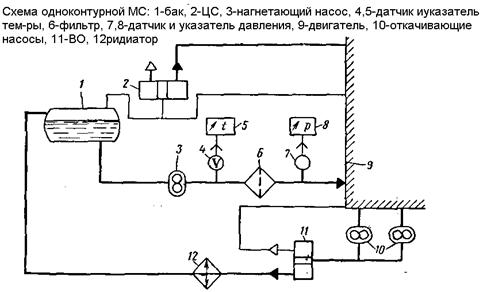

Одноконтурная масляная система выполняется по следующей схеме циркуляции масла: бак-двигатель-радиатор-бак.

Трубопровод от бака до нагнетающего насоса носит название магистрали всасывания. Этот участок должен быть по возможности прямым, коротким и большого диаметра.

Для улучшения условии работы нагнетающего насоса, что особенно важно на режимах запуска при холодном масле, бак должен устанавливаться выше насоса и как можно ближе к нему. Так как фильтры во всасывающей магистрали заметно повышают ее сопротивление и тем самым понижают высотность масляной системы, их установки следует избегать, несмотря на целесообразность с точки зрения защиты системы от пыли и других механических частиц, попадающих в бак.

Участок масляной системы от нагнетающего до откачивающего насоса является внутренней магистралью двигателя. На этом участке масло после очистки в фильтрах обеспечивает смазку подшипников ротора двигателя, различных приводов и в ряде случаев используется как рабочая жидкость в автоматических устройствах. Дополнительная очистка масла производится фильтрами, установленными перед форсунками подачи масла к подшипникам, в автоматических регуляторах и других агрегатах. Иногда на выходе масла из двигателя устанавливают сетчатые фильтры, предохраняющие откачивающие насосы от попадания в них механических частиц. Появление металлической стружки на поверхности этих фильтров, является обычно первым признаком, позволяющим судить о ненормальностях в работе двигателя.

Для предотвращения перетекания масла из бака через зазоры нагнетающего насоса в неработающий двигатель, за насосом часто располагают запорный клапан, открывающийся при давлении, превышающем статический напор масла перед насосом, На участке внутренней магистрали устанавливают датчики температуры и давления масла.

Часть системы от откачивающих насосов до масляного бака называется откачивающей магистралью. На этом участке расположены радиатор, воздухоотделитель и другие устройства, обеспечивающие подготовку масла к повторному циклу. Центробежный воздухоотделитель устанавливают обычно перед радиатором. Это вызвано тем, что в горячем масле облегчается процесс воздухоотделення, а также улучшается теплоотдача радиатора при протекании через него масла, очищенного от воздушных включений. Кроме того, центрифуга создает напор, достаточный для преодоления гидравлических сопротивлений радиатора и других агрегатов, установленных на откачивающей магистрали.

На некоторых типах силовых установок масло до поступления в радиатор подводится к стойкам входного корпуса компрессора и в специальную масляную проставку двигателя. В стойках и проставке масло частично охлаждается поступающим в двигатель воздухом, а затем направляется в топливно-масляный радиатор, откуда после охлаждения поступает в бак. На отдельных типах летательных аппаратов с ТРД применяют топливно-масляные агрегаты. В корпусе такого агрегата, одновременно являющегося и емкостью для масла, обычно устанавливают топливно-масляный радиатор, топливный и масляный фильтры, устройства для забора масла и суфлирования бака. Такая компоновка позволяет осуществить в одном агрегате охлаждение масла, фильтрацию топлива, а также непрерывную подачу масла к насосам двигателя при различных эволюциях летательного аппарата и действии отрицательных перегрузок.

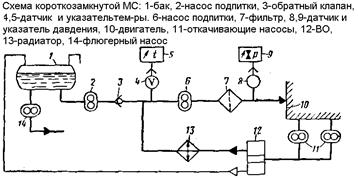

Основные магистрали двухконтурной масляной системы аналогичны одноконтурной. Различие этих систем состоит в том, что у двухконтурной системы имеется подкачивающий насос (насос подпитки) и два контура течения масла: основной и дополнительный. По основному контуру (нагнетающий насос-двигатель-откачивающие насосы-центрифуга-радиатор-нагнетающий насос) циркулирует до 90% прокачиваемого масла и лишь 10% проходит для подогрева через дополнительный контур (радиатор — масляный бак — подкачивающий насос). При этом через центрифугу и радиатор проходит все масло, прокачиваемое через двигатель. По дополнительному контуру масло направляется в бак лишь после выхода его из радиатора. Диаметр жиклера в дополнительном контуре подбирают из расчета отвода по нему наивыгоднейшего количества масла. Это и расходуемое, при работе двигателя масло поступает из бака в основной контур (на вход в нагнетающий насос) при помощи подкачивающего насоса.

Вследствие того, что через двигатель циркулирует не все масло, находящееся в баке, ускоряется его прогрев, сокращается время подготовки летательного аппарата к полету. Вторым преимуществом этой системы является возможность получения большей высотности, чем при одноконтурной. Увеличение высотности достигается установкой во всасывающей магистрали подкачивающего насоса, поддерживающего перед нагнетающим насосом определенное избыточное давление, благодаря чему исключается образование на входе в насос воздушных пробок.

Разновидностью двухконтурной масляной системы является короткозамкнутая. В этой системе отсутствует жиклер 14 и участок магистрали радиатор - бак. В короткозамкнутой системе масло, минуя бак, циркулирует по контуру: двигатель-радиатор-двигатель. По такой схеме выполнены масляные системы самолетов Ил-18, Ан-10, Ан-24.

Первоначальное заполнение двухконтурных и короткозамкнутых систем маслом, а также пополнение израсходованного двигателем масла производится из бака насосом 2. Нагнетающий насос подпитки 6 через фильтр подает масло на смазку двигателя.

Отработавшее масло при помощи откачивающих насосов 11 поступает в воздухоотделитель 12. Освобожденное от воздуха масло направляется в радиатор 13, откуда после охлаждения попадает на вход в нагнетающий масляный насос. Центробежный воздухоотделитель создает подпор масла на входе в нагнетающий насос и противодавление на выходе масла из подкачивающего. При давлении масла на входе в нагнетающий насос выше 0,8 кГ1см2 открывается редукционный клапан насоса подпитки и излишек масла возвращается в линию всасывания. При понижении давления масла на входе в нагнетающий насос - насос подпитки начинает пополнять систему необходимым количеством масла. Воздух, выделенный из масла в центрифуге, направляется в бак. Заборный патрубок всасывающей магистрали в двухконтурных и короткозамкнутых масляных системах самолетов с ТВД расположен не в нижней точке бака, а несколько выше, вследствие чего обеспечивается резервный объем масла для флюгирования воздушного винта.

Для обеспечения нормальной работы масляной системы необходимо иметь правильно выполненный дренаж бака. В зависимости от способа и качества воздухоотделения масляный бак может сообщаться через дренажную магистраль с атмосферой или с системой суфлирования двигателя. Суфлирование бака через двигатель получило наибольшее распространение, так как при этом устраняется выброс масла из бака в атмосферу и уменьшается попадание в бак пыли и влаги.

Особенно хорошо работают такие системы в случае сообщения бака с атмосферой через центробежный суфлер, предусмотренный на двигателе.

Иногда дренаж масляного бака подводят к специальным маслоуловительным (дренажным) бачкам, откуда воздух по дренажным трубкам отводится в атмосферу, а масло сливается в отстойник двигателя или в бак. Установка таких бачков является хорошим средством устранения выброса масла через дренаж при действии на самолет отрицательных перегрузок. Однако из-за увеличения веса и усложнения масляной системы применение их ограничено.

Выводить дренажные трубки масляных баков целесообразно в утепленное место (например, в туннель радиатора), что устраняет опасность их обмерзания. Для повышения надежной работы дренажных систем, особенно зимой, внутри подкапотного пространства на трубопроводе дренажа иногда устанавливают предохранительные клапаны.

Независимо от схемы масляной системы в ней предусматривают элементы, обеспечивающие заправку, слив и контроль количества масла.

Для быстрого слива масла трубопроводы выполняют с достаточным уклоном к сливному крану. Особое внимание уделяют сливу масла из отстойников двигателя, бака и радиатора. При проектировании устройств слива должны быть приняты меры к тому, чтобы масло не попадало на электрическую проводку, горячие детали двигателя и покрышки колес.

|

|

|

|

|

Дата добавления: 2014-12-26; Просмотров: 1763; Нарушение авторских прав?; Мы поможем в написании вашей работы!