КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Автоматизация процесса передвижки ризабойной крпи

|

|

|

|

Двойной экстремальный вариант

Вариант стабилизации мощности

Вариант стабилизации скоростей

Варианты и функциональные схемы автоматического поддержания нагрузки на приводе выемочной машины

Принципиально существуют два варианта автоматизации поддержания нагрузки на приводе выемочной машины.

1. Вариант, при котором оптимальная нагрузка на приводе выемочной машины поддерживается изменением только изменением скорости ее подачи на забой (минимальный вариант).

2. Вариант, при котором оптимальная нагрузка на приводе выемочной машины поддерживается одновременным изменением, как скорости подачи, так и скорости режущего исполнительного органа (максимальный вариант). Однако этот вариант значительно сложней предыдущего для практической реализации, поэтому в настоящее время он реализован только для выемочных машин с раздельным приводом.

Оба вариант автоматизации поддержания нагрузки на приводе выемочной машины обеспечивают вариацию следующих параметров ее рабочего цикла.

· Vp - скоростью резания полезного ископаемого;

· Vп - скоростью подачи выемочной машины;

· Po - эффективной мощностью резания полезного ископаемого.

В свою очередь минимальный вариант автоматизации выемочных работ делится на следующие разновидности:

· стабилизацию скоростей;

· экстремальный вариант;

· стабилизацию мощности;

· двойной экстремальный вариант.

При этом варианте соотношения основных параметров рабочего цикла выемки полезного ископаемого следующие:

Vp = const; Vп = const; Pon = var;

Этот вариант можно реализовать завышением мощности привода выемочной машины. Он эффективен только для выемки пластов полезного ископаемого мало меняющихся по крепости и мощности залегания.

При этом варианте соотношения основных параметров рабочего цикла выемки полезного ископаемого следующие:

Vp = var; Vп = const; Pon = min;

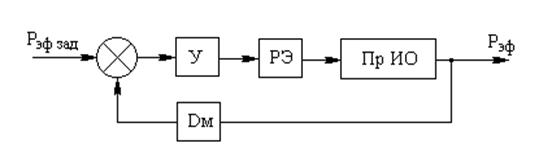

Структурная схема этого варианта представлена на рис.28.

В схеме этого варианта введены следующие обозначения:

Рэф зад – заданное значение эффективной мощности привода;

У – усилитель;

РЭ – регулирующий элемент;

Пр ИО – привод исполнительного органа;

Dм – датчик мощности.

|

Рис.28. Структура экстремального варианта автоматизации поддержания

нагрузки на приводе выемочной машины.

Этот вариант обеспечивает постоянную производительность выемочной машины, но ее работа осуществляется с постоянным недогрузом по мощности привода, а следовательно и по производительности.

Применение этого варианта поддержания нагрузки на приводе выемочной машины целесообразно для выемочных машин с раздельными приводами основных механизмов.

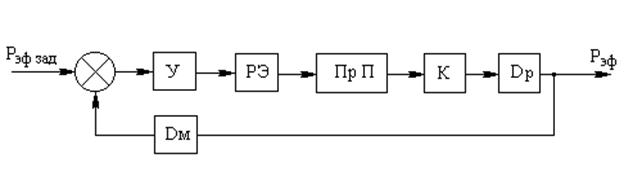

Соотношения основных параметров рабочего цикла выемки полезного ископаемого при этом варианте следующие:

Vp = var; Vп = const; Pon = const;

|

Структурная схема этого варианта представлена на рис.29. Этот вариант обеспечивает полное использование установленной мощности привода выемочной машины.

Рис.29. Структура системы автоматизации поддержания нагрузки на приводе

выемочной машины в варианте стабилизации мощности.

В схеме этого варианта введены следующие обозначения:

ПрП – привод подачи;

К – комбайн;

Dр – датчик скорости резания.

Применение этого варианта обеспечивает полное использование мощности приводов выемочной машины, но он не обеспечивает оптимальности режимов ее работы. Наибольшее применение этот вариант нашел для автоматизации выемочных работ на пластах малой мощности не требующей большой энерго- вооруженности комбайнов. В самом упрощенном виде он был использован для автоматического поддержания нагрузки на приводе врубовой машины «Урал –33».

|

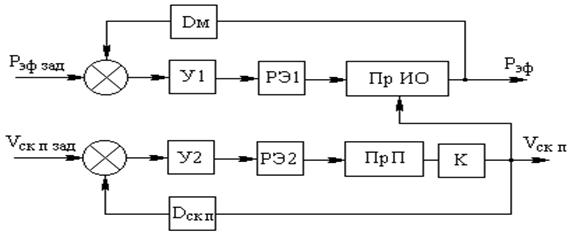

Этот вариант обеспечивает одновременное управление по двум параметрам, один из которых, как правило, является приоритетным. Примером реализации такого варианта является схема управления, представленная на рис.30.

Рис.30. Структура системы автоматизации поддержания нагрузки на приводе

выемочной машины в двойном экстремальном варианте.

В этой схеме представлены два контура управления: один из них управляет эффективной мощностью двигателя, а второй скоростью подачи выемочной машины. При этом первый контур является приоритетным по сравнению со вторым контуром. Этот вариант применяется в основных системах автоматического поддержания нагрузки горных машин, таких как САДУ-2 и ИПИР-3М.

7.4. Автоматизация поддержания нагрузки в варианте стабилизации мощности на приводе врубовой машины «Урал–33» с электро-гидравлическими подающим механизмом.

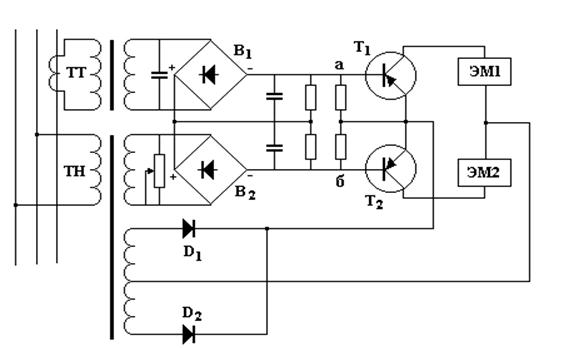

Врубовая машина «Урал –33» в свое время применялась для создания врубовой щели в нижней части угольных пластов, которая облегчала последующее разрушение этого пласта буро-взрывным способом. Эта машина имела общий электропривод для режущего органа и гидравлической подающей части. Принципиальная схема автоматического управления этой машиной представлена на рис.31.

Датчиком нагрузки на приводе этой машины является трансформатор тока ТТ, включенный в одну из фаз силовой сети питания ее электродвигателя. Между двумя другими фазами этой сети включен трансформатор напряжения ТН, формирующий опорный сигнал и играющий роль задающего элемента системы, относительно которого настраивается вся система автоматики. Оба сигнала подаются на соответствующие выпрямительные мосты В1 и В2.

|

Рис.31. Принципиальная схема автоматического поддержания нагрузки на

приводе врубовой машины «Урал-33»

Выпрямительные мосты В1 и В2 входят в состав элемента сравнения системы, которая настраивается таким образом, чтобы при равенстве сигналов ТН и ТТ транзисторные ключи Т1 и Т2 находились бы в закрытом состоянии. При этом исполнительные электромагниты ЭМ1 и ЭМ2 должны находятся в обесточенном состоянии.

В случае перегрузки двигателя выемочной машины сигнал с трансформатора тока ТТ будет превышать задающий сигнал, в результате чего откроется транзистор Т1 и включит через свою эммитерно - коллекторную цепь электромагнит ЭМ1, воздействие которого на регулятор скорости подачи приведет к снижению этой скорости, а следовательно и к снижению нагрузки на двигателе.

В случае недогрузки двигателя выемочной машины на элементе сравнения будет преобладать задающий сигнал, что аналогично приведет к включения электромагнита ЭМ2, а следовательно к соответствующему увеличению скорости подачи и нагрузки на двигатель машины.

Принципиальная схема автоматического поддержания нагрузки на приводе врубовой машины, представленная на Рис.31. Эта схема реализует аналоговый вариант регулятора нагрузки.

Более современный, микропроцессорный (цифровой), вариант такого регулятора показан на рис.32. Основу такого регулятора составляет микропроцессорный контроллер с портами параллельного ввода-вывода или микропроцессорные модули с аналогичными портами.

Датчик нагрузки (трансформатор тока) подключен на один из каналов порта аналогового ввода. Трансформатор напряжения исключен из этой схемы, так как в нем нет необходимости в силу того, что цифровой задающий сигнал вводится в оперативную память контроллера, а элементом сравнения в нем является арифметическо-логическое устройство АЛУ. Кнопки «ПУСК» и «СТОП» подключены к соответствующим каналам порта дискретного ввода.

|

Рис.32. Принципиальная схема автоматического цифрового регулятора нагрузки

на приводе врубовой машины.

Исполнительные электромагниты ЭМ1 и ЭМ2, воздействующие на регуляторы скорости подачи машины, подключаются к соответствующим каналам порта дискретного вывода. Взаимодействие всех элементов этой системы в процессе регулирования нагрузки на приводе машины определяется алгоритмом и написанной на его основе рабочей программой, которая хранится в памяти микроконтроллера. Структура этого алгоритма показана на рис.33.

После запуска этого алгоритма в цикле опрашивается состояние кнопки «Пуск», при нажатии которой происходит переход к циклическому процессу работы регулятора. В начале этого цикла опрашивается датчик нагрузки (трансформатор тока), после чего фактическая нагрузка двигателя сравнивается с заданной. При равенстве этих нагрузок происходит циклический возврат к опросу датчика тока. При неравенстве этих сигналов в зависимости от их соотношения происходит включение электромагнитов ЭМ1 или ЭМ2. Возврат к очередному циклу работы регулятора происходит после анализа состояния кнопки «Стоп». Если эта кнопка нажата, то цикл работы прекращается и происходит останов всего алгоритма.

|

Рис.33. Алгоритм поддержания нагрузки на приводе врубовой машины

Автоматизация поддержания нагрузки на приводе выемочных машин в режиме двойного экстремального варианта.

Двойной экстремальный вариант автоматического поддержания нагрузки на приводе выемочных машин является основным структурным вариантом устройства серийной аппаратуры типа САДУ-2 и ИПИР-3М.

7.5.1.Система поддержания нагрузки на приводе выемочной машины помощью аппаратуры САДУ-2

|

Автоматическая система поддержания нагрузки на приводе выемочной машины типа САДУ-2 выпускается серийно в аналоговом варианте. Структура этой системы представлена на рис.34.

Рис. 34. Структурная схема аппаратуры САДУ-2.

В аппаратуре САДУ-2 заложено два контура регулирования: по току двигателя выемочной машины и по скорости ее подачи на забой, причем первый контур имеет больший приоритет над вторым.

Принцип работы аппаратуры состоит в следующем. Если ток нагрузки двигателя не превышает заданного значения, то в этом случае работает контур регулирования скорости подачи выемочной машины на забой. Фактическое значение этой скорости фиксируется датчиком скорости ДС и сравнивается на элементе сравнения ЭС1 с величиной его заданного значения. В случае превышения фактической скорости над заданным ее значением сигнал элемента сравнения перекидывает триггер Т2 в единичное состояние. Этот сигнал через нормально замкнутый контакт ЭР электронного реле включает электромагнит ЭМ1. Сигнал с этого электромагнита поступает на элемент сравнения ЭС2 где преобразуется в сигнал, который смещает положение золотника в сторону увеличения производительности гидронасоса ГН, который в свою очередь увеличивает скорость вращения гидромотора ГД, а следовательно возрастает и скорость подачи комбайна. Это увеличение продолжается до тех пор, пока фактическая скорость подачи не сравняется с заданной. При превышении скорости подачи выше заданного уровня триггер Т2 переходит в нулевое состояние, поэтому электромагнит ЭМ1 отключается и золотник перемещается в сторону снижения производительности насоса, значит и уменьшения скорости подачи.

При перегрузке двигателя выемочной машины в работу вступает контур управления нагрузкой на двигателе. При этом сигнал датчика нагрузки ДН будет превышать величину задающего сигнала на элементе сравнения ЭС3, в результате чего сигнал на выходе этого элемента перекинет триггер Т1 в единичное состояние. Этот триггер включит одновременно электромагнит ЭМ2 и электронное реле ЭР. Это реле разомкнет свой контакт в контуре управления скоростью подачи и тем самым выключит его из процесса управления, а электромагнит ЭМ2 будет перемещать золотник в сторону снижения производительности насоса и снижать скорость подачи до тех пор пока нагрузка на двигатель не достигнет заданного значения. Когда это произойдет триггер Т1 размыкает реле ЭР и в работу снова включается контур управления скоростью подачи.

|

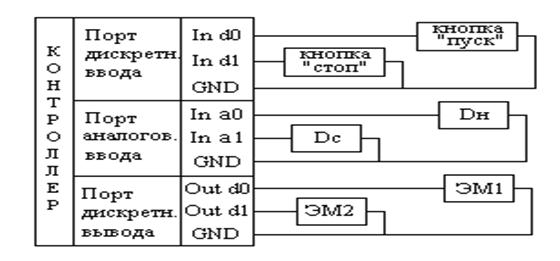

Принцип управления, заложенный в аппаратуре САДУ-2, может быть реализован в микропроцессорном варианте с использованием микроконтроллера. Схема микропроцессорного варианта аппаратуры САДУ-2 представлена на рис.35.

Рис. 35. Схема микропроцессорного варианта аппаратуры САДУ-2

Основу такой аппаратуры составляет микропроцессорный контроллер или микропроцессорные модули с аналогичным портом ввода и с портами дискретного ввода-вывода. К порту дискретного ввода подключены кнопки «пуск» и «стоп», а к порту аналогового ввода подключены датчик нагрузки ДН и датчик скорости ДС. К порту дискретного вывода подключены исполнительные электромагниты ЭМ 1 и ЭМ2. Взаимодействие всех элементов этой системы в процессе автоматического управления определяется алгоритмом, структура которого показана на рис.36.

Как и в предыдущем алгоритме, после его запуска первоначально в цикле опрашивается состояние кнопки «пуск», при нажатии которой происходит переход к циклическому процессу работы этой микропроцессорной системы. Так как контур регулирования нагрузкой двигателя является приоритетным, то в начале этого цикла опрашивается состояние датчика нагрузки (трансформатора тока), после чего фактическая нагрузка двигателя сравнивается с заданной ее величиной, которая считывается из памяти микроконтроллера. Если фактическая нагрузка будет превышать заданную то происходит переход к оператору включения электромагнита ЭМ2, в результате чего уменьшается скорость подачи и величина тока двигателя.

|

Рис.36. Алгоритм работы аппаратуры САДУ-2.

В противном случае происходит переход контуру регулирования заданной скорости подачи. С этой целью опрашивается датчик скорости ДС и его показания сравниваются с заданной величиной этой скорости также находящейся в памяти контроллера. В случае равенства этих сигналов никаких изменений в системе не происходит, и алгоритм автоматически переходит на повторение нового цикла. При неравенстве этих сигналов происходит включение одного из электромагнитов в зависимости от того, какой из сигналов при этом сравнении преобладает. Далее перед переходом на очередной цикл управления происходит анализ состояния кнопки «стоп». Если эта кнопка нажата, то цикл работы прекращается в противном случае цикл управления продолжается.

.

7.5.2. Система поддержания нагрузки на приводе выемочной машины помощью аппаратуры ИПИР-3М

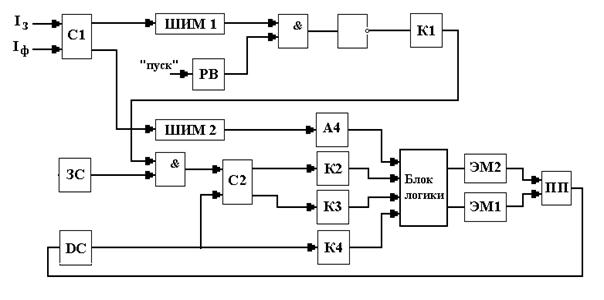

Аппаратура ИПИР-3М это импульсный пропорционально-интегральный регулятор нагрузки на приводе выемочной машины. Она выпускается серийно в аналоговом варианте. Структура этого устройства представлена на рис.37.

Регулятор ИПИР-3М импульсного типа. Как и аппаратура САДУ-2 он содержит два контура управления. Один из них является контуром управления по мощности двигателя, другой по скорости подачи машины на забой. Как и в предыдущем случае, первый контур имеет наибольший приоритет.

Задающий и фактический сигналы по нагрузке двигателя подаются на элемент сравнения ктического и заданного тока нагрузки двигателя сигнал с элемента сравнения С1, который формирует два выходных сигнала импульсного типа. Первый импульсный сигнал появляется в том случае, если ток нагрузки двигателя будет превышать заданное значение. Этот сигнал подается на первый широтно-импульсный преобразователь ШИМ1, который преобразует сигнал положительного рассогласования в широтно-модулированный импульсный сигнал. Ширина импульса этого преобразователя пропорциональна величине положительного рассогласования между заданным и фактическим током нагрузки. Сигнал с ШИМ1 через логические элементы И-НЕ и релейный элемент (ключ К1), импульсно подается на логический ключ И второго контура управления. При отрицательном рассогласовании фактического и заданного тока нагрузки двигателя сигнал с элемента сравнения С1 подается на ШИМ2, работающего по такому же принципу как и ШИМ1. Выходной сигнал этого модулятора импульсно включает релейный ключ А4, который через блок логики управляет исполнительными электромагнитами.

Контур регулирования скорости подачи содержит элемент сравнения С2, предназначенный для сравнения заданной и фактической скорости подачи комбайна. Причем сигнал от задающего устройства поступает через логический ключ И, на который одновременно подается с ключа К1 импульсный сигнал положительного рассогласования токовой нагрузки двигателя. Вторым входным сигналом элемента сравнения С2 является сигнал с датчика скорости ДС. Сигнал этого датчика включает одновременно релейный ключ К4, который регистрирует

|

направление перемещения выемочной машины.

Рис.37. Структурная схема аппаратуры ИПИР-3М

Сигнал положительного рассогласования с элемента С2 подается на включение релейного ключа К2, а ключ К3 включается сигналом отрицательного рассогласования входного сигнала с элемента С2. Сигналы с ключей А4, К2, К3 и К4 одновременно подаются на блок логики, который по встроенному алгоритму включает исполнительные электромагниты ЭМ1 и ЭМ2. Эти электромагниты меняют величину скорости механизма подачи ПП выемочной машины. Скорость этой подачи регистрируется датчиком скорости ДС, а величина токовой нагрузки двигателя регистрируется трансформатором тока. Логика работы регулятора ИПИР-3М приведена в табл. 1.

Таблица 1.

| Загрузка двигателя | Норма | Недогрузка | Перегрузка | |||

| Соотношение скоростей | Vз =Vф | Vз <Vф | Vз >Vф | Vз <Vф | Vз >Vф | |

| К4 | ||||||

| К2 | Импульсы | |||||

| К3 | Импульсы | |||||

| А4 | Импульсы | Импульсы | ||||

| Уменьшение | ЭМ1 | Импульсы | ||||

| Увеличение | ЭМ2 | Импульсы |

Согласно логике этой таблицы приоритетным параметром управления является загрузка двигателя, которая может быть: нормальной, недогруженной и перегруженной. Внутри каждого из этих вариантов загрузки двигателя различают еще вариант соотношения вторичного параметра регулирования - скорости подачи комбайна, которая в свою очередь может превышать ее заданное или быть меньше этого значения.

При нормальных соотношениях обеих параметров блок логики отключает оба электромагнита, так как нет необходимости в их регулировании. При недогрузке двигателя и перегрузке по скорости регулятор постоянно снижает скорость подачи до тех пор, пока не сравняются ее фактическое и заданное значение. Если же скорость подачи при недогрузке двигателя ниже заданного значения, то регулятор импульсно (ступенчато) увеличивает эту скорость. При этом на каждом импульсе увеличения скорости подачи проверяется степень токовой перегрузки двигателя. Это позволяет снизить возможность перегрузки двигателя при определенных значениях возрастающей скорости подачи. Как только появляется эта перегрузка, регулятор прекращает увеличение скорости подачи комбайна.

При перегрузке двигателя и превышении скорости подачи регулятор также импульсно снижает эту скорость до заданного значения нагрузки и скорости. Если же при перегрузке двигателя скорость подачи ниже заданной, то регулятор не производит изменения скоростей. При этом со временем процесс нормализуется естественным способом.

Принцип управления, заложенный в аппаратуре ИПИР-3М, может быть реализован в микропроцессорном варианте. Схема микропроцессорного варианта аппаратуры ИПИР-3М представлена на рис.38.

|

Рис. 38. Схема микропроцессорного варианта аппаратуры ИПИР-3М.

Как и в предыдущем случае, основу такой аппаратуры составляет микропроцессорный контроллер или микропроцессорные модули с портом аналогового ввода и с портами дискретного ввода-вывода. К порту дискретного ввода подключены кнопки «пуск» и «стоп», а к порту аналогового ввода подключены датчики нагрузки «ДН» и скорости «ДС». К порту дискретного вывода подключены исполнительные Электромагниты «ЭМ1» и «ЭМ2». Кроме того в этом микроконтроллере (или модуле) использован порт встроенных таймеров-счетчиков, которые программно выдают импульсные сигналы, подаваемые через логические ключи «ИЛИ» совместно с дискретными сигналами для управления электромагнитами.

Алгоритм управления этой системы в упрощенном варианте представлен на Рис.39.

|

Рис.39. Алгоритм работы аппаратуры ИПИР-3М

После запуска этого алгоритма производится ввод заданных предельных значений тока нагрузки двигателя и скорости подачи комбайна. Затем происходит переход к циклическому процессу работы микропроцессорного регулятора. Последовательно производится опрос датчиков тока и скорости подачи комбайна.

Так как контур регулирования нагрузкой двигателя является приоритетным, то в начале этого цикла фактическая нагрузка двигателя сравнивается с заданной ее величиной, которая считывается из памяти микроконтроллера. Если фактическая нагрузка не будет превышать заданной, то происходит переход к оператору проверки равенства фактической и заданной скоростей подачи комбайна. В случае выполнения этого условия происходит возврат на начало этого цикла (к опросу датчиков), в противном случае производится проверка условия неравенства этих скоростей. При этом, если фактическая скорость подачи комбайна не будет превышать заданную, то включается режим импульсного увеличения этой скорости, до тех пор пока заданная скорость не сравняется с фактической.

В случае превышения фактической скорости подачи комбайна над заданной включается режим постоянного уменьшения этой скорости до заданной величины. Импульсный режим уменьшения не нужен, так как этом случае нет опасности перегрузки двигателя. Только в случае перегрузки двигателя и превышении фактической скорости подачи над заданной это снижение происходит в импульсном режиме.

Передвижная призабойная крепь (рис. 40.) служит для временного поддержания призабойного пространства лавы на период выемки полосы полезного ископаемого. В процессе выемки полезного ископаемого комбайн 1 перемещается вдоль лавы по ставу конвейера 2. После выемки и погрузки с этой полосы полезного ископаемого, отбитого исполнительным органом 7 комбайна 1, остается незакрепленное призабойное пространство, кровлю которого необходимо поддержать для предотвращения ее преждевременного обрушения. С этой целью к груди забоя первоначально перемещаются только козырьки 6

Рис. 40. Расположение секций крепи на разрезе и на плане добычной лавы

секций призабойной крепи, временно поддерживающие кровлю до тех пор, пока сами секции не будут передвинуты на освободившуюся призабойную часть лавы. Это перемещение начинается с некоторым отставанием по мере перемещения комбайна. Когда комбайн переместится на 2-5 секций по сигналу датчика положения комбайна начинает перемещается к груди забоя призабойный конвейер 2. Это перемещение выполняется с помощью гидродомкратов 3, закрепленных к основаниям 5 секций крепи. При этом перемещении секции крепи с помощью гидроцилиндрв 4 находятся в рабочем (распертом) состоянии.

После передвижки конвейера срабатывает датчик положения конвейера и затем производится сброс давления со стоек крепи и домкратом 3 она подтягивается к передвинутому конвейеру в новое положение. Выдвижные козырьки 6 секций становятся при том в исходное положение. Передвижка этих секций может быть последовательной или в шахматном порядке.

8.1.Требования к системам автоматизации передвижки призабойной крепи

Системы автоматической передвижки призабойной крепи должны обеспечивать:

1. Автоматическую последовательную или шахматном порядке передвижку секций крепи с отставанием в 2-5 секций.

2. Автоматический останов комбайна при отставании передвижки крепи на заданное расстояние или в случае возникновения опасности наезда исполнительного органа комбайна на верхняк крепи.

3. Автоматическое прекращение передвижки секции в случае приближения верхняка крепи к исполнительному органу комбайна.

4. Аварийную сигнализацию в случае потери распора между двумя рядом стоящими секциями, а также в случае посадки стойки крепи на «жесткую» или «заякоривании» секции при передвижке.

5. Цифровую индикацию номера передвигающейся секции.

6. Опрос состояния всех датчиков секций по выбору оператора.

8.2. Способы автоматической передвижки призабойной крепи

При автоматической передвижке призабойной крепи применяют два способа этой передвижки:

1. Способ передвижки секций по принципу «десятков-единиц».

2. Способ «групповой» передвижки секций.

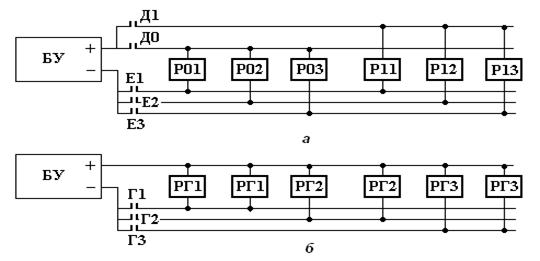

Схемы автоматической передвижки секций призабойной крепи приведены на рис. 41.

8.2.1. Способ передвижки секций по принципу «десятков-единиц»

Основой аппаратуры для автоматической передвижке секций крепи по способу «десятков-единиц» (рис.41 а) является блок управления БУ. На выходе этого блока формируется управляющий сигнал, положительная полярность которого подключаются через контакты «десятков» (Д0. Д1 и т.д.) на катушки управляющих реле соответствующего десятка.

Рис. 41. Схемы автоматической передвижки секций призабойной крепи а – по

принципу «десятков-единиц», б – по групповому принципу.

Отрицательная же полярность этого сигнала через контакты «единиц» (Е1, Е2, Е3 и т. д) подключатся только к тем катушкам управляющих реле, которые включат секции данной единицы. Например, реле Р01, передвигающее первую секцию, подключено к контакту Д0 и Е1, а реле Р12, передвигающее двенадцатую секцию, подключено к контактам Д1 и Е2.

Таким образом, для последовательной передвижки секций по этой схеме первоначально включается реле соответствующего десятка, а затем последовательно блок управления включает реле единиц. В результате этого секции Р01, Р02 и Р03 последовательно перемещаются к груди забоя.

8.2.2. Способ групповой передвижки секций

При групповой передвижке секций крепи (рис.41 б) положительная полярность выходного сигнала блока управления БУ напрямую подключена к соответствующей полярности реле управления всех секций крепи, а отрицательная полярность этого сигнала через контакты типа «группа» (Г1, Г2, Г3 и т. д) подключена на управляющие реле соответствующих групп секций. Поэтому при включении реле соответствующей группы (например: Г2) одновременно передвигаются все секций этой группы (в нашем примере одновременно перемещаются секции группы РГ2). Таким образом, при групповой передвижке возможна одновременная первоначальная передвижка всех нечетных секций, а затем так же одновременная передвижка всех четных ––секции всей крепи могут делится на отдельные группы, которые перемещаются последовательно в «шахматном» порядке.

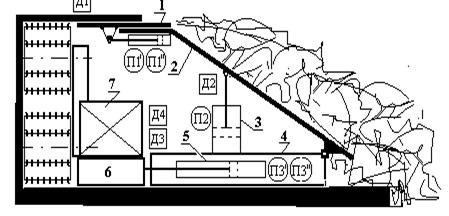

8.3. Схема установки датчиков и исполнительных устройств на секции призабойной крепи

Схема установки датчиков и исполнительных устройств на секции призабойной крепи показана на рис.42. На этой схеме изображены следующие структурные элементы.

1 – козырек верхняка с приводом его передвижки;

2 – оградительный щит;

3 – несущий гидродомкрат;

4 – основание секции крепи;

5 – гидподомкрат передвижки секции (и конвейера);

6 – рама (став) призабойного конвейера;

7

|

– выемочный комбайн.

Рис.42. Схема установки датчиков и исполнительных устройств на секции призабойной крепи.

Секция крепи своим основанием 4 связана через домкрат 5 со ставом призабойного конвейера 6. Оградительный щит 2 (верхняк) крепиудерживает давление обрушенной породной массы кровли с определенным усилием, которое поддерживается гидродомкратом 3 и клапаном распора. Под действием усилия породной массы кровли этот гидродомкрат постепенно оседает до предельного значения при этом рабочая жидкость стравливается из него подопределенным давлением через клапан распора. В случае превышения предельной осадки гидродомкрата секция крепи окажется «зажатой» горной породой. Такой режим называют посадкой секции «на жесткую». Это аварийный режим, так как в этом случае, секция теряет возможность к дальнейшей осадке, а значит и к передвижке. Другой аварийный режим это «заякоривание» секции, который наступает при наезде секции на препятствие в процессе ее передвижки. В обоих случаях система автоматики должна предупреждать эти режимы.

Для регистрации состояния рабочих параметров секции крепи применяют следующие датчики:

Д1 – контроль обнажения кровли;

Д2 – контроль осадки гидродомкрата и посадки на «жесткую»;

Д3 – контроль положения конвейера относительно секции крепи;

Д4 – контроль положения комбайна относительно секции крепи.

Для выполнения операций цикла передвижки секции используются следующие исполнительные устройства:

П1 – привод выдвижение козырька;

П2 – клапан распора секции;

П3 – клапан снятия распора несущего гидродомкрата;

П4 – привод горизонтального перемещения секции или конвейера.

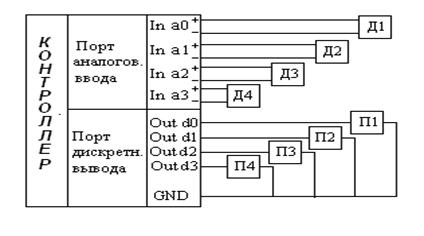

Микропроцессорные системы управления передвижкой призабойной крепи оказались наиболее эффективным средством автоматизации этого процесса. В этом случае все датчики и исполнительные устройства секции крепи подключаются к соответствующим портам микроконтроллера (или исполнительного модуля) нижнего уровня системы управления передвижкой этой крепи. Схема подключения датчиков и исполнительных устройств секции крепи к микроконтроллеру (исполнительному модулю) нижнего уровня показана на рис.43.

Рис. 43. Схема подключения датчиков и исполнительных устройств секции крепи к микроконтроллеру нижнего уровня.

Все датчики секции крепи аналогового типа, поэтому они подключаются к порту аналогового ввода контроллера или модуля. В то время как приводы исполнительных устройств дискретны, поэтому они подключаются к порту дискретного вывода этого контроллера.

8.4. Схема микропроцессорной распределенной системы управления передвижкой призабойной крепи

Управление передвижкой секций призабойной крепи осуществляют блоки управления, которые являются структурными элементами микропроцессорных систем.

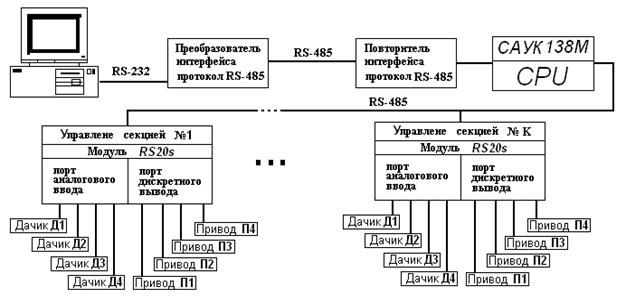

Современные системы управления передвижкой призабойной крепи строятся на основе распределенных микропроцессорных сетей управления. Структура такой системы представлена на рис.44. На верхнем уровне этой сети расположен головной компьютер диспетчерского пульта управления, который связан со структурными блоками нижнего уровня через локальную сеть.

На нижнем уровне этой сети находятся блоки управления каждой секцией крепи, структурно встроенные в конструкцию каждой секции. Каждый блок управления соединяется с сетью управления через систему специальных кабельных соединений.

Между компьютером диспетчерского пульта и блоками управления секций в сети расположен пост управления, представляющий собой микроконтроллер с выносным пультом управления.

Рис. 44. Структура распределенной микропроцессорной сети управления.

Связь головного микроконтроллера (пульта управления) с блоками управления секций крепи (модулями нижнего уровня) производится по двухпроводной линии связи и по физическому протоколу RS-485.

С компьютером верхнего уровня пульт управления может быть связан по такому же протоколу, но для того чтобы избежать потерь информации в процессе ее передачи на значительное расстояние верхнего ровня используют повторители этого протокола (интерфейса).

Для автоматизации передвижки секций призабойной крепи промышленностью серийно выпускается аппаратура САУК-138М. в которую структурно входят посты управления секциями (блоки САУК-138М) и блоки управления этими секциями (модули RS20s). Блоки управления секциями RS20s это универсальные модули со встроенным портом аналогового ввода и портом дискретного вывода. К порту аналогового ввода подключены датчики следующих типов:

СД10 – датчик осадки верхняка секции;

ДПС10 – датчик положения конвейера;

ДПМГ-2У – датчик положения комбайна;

СД10 – датчик передвижки козырька.

К порту дискретного вывода подключены исполнительные устройства перечисленные выше.

8.5. Алгоритм управления передвижкой призабойной крепью

Алгоритм управления передвижкой призабойной крепью состоит из двух частей:

· Алгоритма управления крепью в процессе поддержания кровли лавы;

· Алгоритма управления крепью в процессе ее передвижки к груди забоя,

8.5.1.Алгоритм управления крепью в процессе поддержания кровли лавы

Процессе управления поддержанием кровли выработанного пространства лавы выполняется контроллером верхнего уровня (например блоком САУК-138М) по алгоритму, который отслеживает всю ситуацию состояния крепи как в процессе поддержания кровли так и при передвижке каждой секции. Контроллером верхнего уровня обеспечивается постоянный контроль за состоянием соответствующего распора каждой секции крепи и своевременное оповещение диспетчера о нарушении этого соответствия или об опасности посадки секции на «жесткую». Эта аварийная ситуация возникает тогда, когда поршень несущего гидродомкрата секции коснется задней стенки (торца) его гидроцилиндра. В этой ситуации шток гидроцилиндра теряет возможность осевого перемещения, поэтому в этом случае гидродомкрат и секция могут быть разрушены возрастающим давлением на щит обрушенной горной массы кровли пласта. Кроме того, в этом случае теряется возможность переместить распертую секцию, поэтому ее приходится терять или механически вырезать из этого «плена». Своевременное оповещение диспетчера о надвигающейся авариной ситуации (посадке на «жесткую») позволит своевременно принять необходимые меры для ее предотвращения.

Другая аварийная ситуация может возникнуть в случае несвоевременной передвижке секций крепи (преждевременной ли запоздалой). Поэтому алгоритм управления крепью на этом уровне должен своевременно отслеживать эту ситуацию, и в случае ее возникновения включить необходимую защиту, и также своевременно информировать о ней диспетчера.

С этой целью алгоритм верхнего уровня управления крепью должен своевременно отслеживать по показаниям датчиков положение комбайна относительно каждой из секций крепи, величину обнажения кровли и степень отставания передвижки секций относительно исполнительного органа комбайна. Контроллер верхнего уровня должен передать команду соответствующему модулю нижнего уровня команду на начало передвижки очередной секции, которая выполняется по алгоритму следующего уровня.

8.5.2.Алгоритм управления крепью в процессе ее передвижки

Управление крепью в процессе ее передвижки производится алгоритмом нижнего уровня, который выполняется микроконтроллерами (модулями) нижнего уровня для каждой секции в отдельности. Этот алгоритм должен обеспечивать последовательность выполнения всех операций цикла передвижки. Команда на начало передвижки секции поступает к микроконтроллеру от контроллера верхнего уровня, который управляет передвижкой всей крепи лавы в целом. По этой команде первоначально опрашивается состояние датчика, контролирующего расстояние исполнительного органа комбайна от верхняка передвигаемой секции. Если это расстояние будет соответствовать заданному значению, то первоначально включается привод П4 в сторону горизонтального перемещения конвейера.

При срабатывании датчика Д3 процесс этой передвижки заканчивается и включается привод П2 клапана распора в направлении снятия распора секции и по показаниям датчика Д2 контролируется величина снятия распора секции. Как только распор исчезнет, включается привод П1 в направлении втягивания козырька и одновременно включается привод П3 горизонтального перемещения секции в направлении к конвейеру, при этом перемещение секции снова контролируется датчиком Д3. Как только секция достигнет заданного положения относительно става конвейера приводы П1 и П3 выключаются и снова включается привод П2 в направлении распора секции, при этом величина распора контролируется датчиком Д2. Как только распор секции достигнет заданного значения привод П2 выключается и микроконтроллер секции выдает на верхний уровень системы сообщение об окончании передвижки. Передвижка может быть прекращена, если секция при перемещении наезжает на какое-нибудь препятствие (этот процесс называется «заякориванием секции»). При «заякориванием секции» микроконтроллер секции выдает на верхний уровень сообщение о этой ситуации и об остановке передвижки секции.

|

|

|

|

|

Дата добавления: 2014-12-26; Просмотров: 2065; Нарушение авторских прав?; Мы поможем в написании вашей работы!