КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Оборудование для изготовления форм глубокой печати 1 страница

|

|

|

|

Техническая характеристика поточных линий

21 22

R

СО

где ф — коэффициент скорости; Qx — объемный расход жидкости, м3/см; со — площадь сечения струи, м2.

Поскольку насадка находится от поверхности пластины на расстоянии Z=#, то скорость натекания будет равна

Поскольку насадка находится от поверхности пластины на расстоянии Z=#, то скорость натекания будет равна

U = VU0+2gH.

Растекающийся поток обрабатывающего раствора образует на пластине тонкую сплошную ламинарную пленку. Так как растекающийся поток жидкости симметричен относительно оси струи, то для характеристики струйной обработки удобно вое-

Рис. 9.10. Натекание компактной цилиндрической струи на плоскую поверхность

пользоваться двумя координатами — радиусом растекания (R) и расстоянием (Z) от насадки до обрабатываемой поверхности (рис. 9.10).

В окончательном виде уравнение конвективной диффузии принимает вид

| (9.3) |

OR dz*

где UR — радиальная скорость растекающейся жидкости.

При набегании круглой струи нормально к плоскости пластины жидкость от центра струи течет к периферии. Вид струи, растекающейся по поверхности пластины, представлен на рис. 9.10.

Цилиндрическая струя, имеющая скорость £/<>» падающая под прямым углом к плоскости пластины, ударяясь в пластину, радиально растекается по ней.

Можно выделить ряд характерных зон радиального течения жидкости по пластине. Зона от 0 до R0y где происходит формирование радиального течения. Обычно эта зона Ro^d0. Следующая зона Ro<r<RKp является зоной установившегося радиального течения, где и происходит активный процесс травления.

При достижении критического радиуса RKp происходит отрыв слоя течения от плоскости с резким возрастанием толщины потока. За местом отрыва потока образуется по окружности радиального течения один большой вихрь А. Образование вихревого движения приводит к большим потерям энергии потока и соответственно к резкому уменьшению скорости движения жидкости.

Для разработки установок со струйным травлением печатных форм необходимо оценивать площадь активного орошения, т. е. определять величину критического радиуса RKP.

Для вывода формулы зависимости величины RKV от гидродинамических параметров струи и физических свойств жидкости используем уравнение неразрывности потока и теорему о количестве движения. Причем будем считать, что в зоне активного радиального течения поток жидкости состоит из двух основных слоев. Верхний слой толщиной h представляет собой поток с постоянной скоростью U0. Нижний слой толщиной б, контактирующий с поверхностью пластины, представляет собой течение с линейным профилем скорости, т. е. U(z)= -*г*2, причем

средняя скорость потока равна Uo/2.

Потери энергии потока происходят в придонном слое, и будем считать, что толщина б остается постоянной в зоне Ro<r< </?кр. Толщина же верхнего слоя уменьшается с увеличением г, и в точке r = RKV h^O.

Уравнение неразрывности, т. е. равенство расхода жидкости в набегающей на пластину струе и расхода жидкости на критическом радиусе имеет вид

1/о5о = </кР5нр. (9.4)

где U0 — скорость жидкости в струе; UKP — средняя скорость движения жидкости на критическом радиусе; 50 и SKP — площади сечений потока струи и потока на критическом радиусе соответственно.

Поскольку

S0 = ^-, SKP = 2ntfKpS,

| |||

| |||

| (9.6) |

^кр. cp=t/o/2, то толщина слоя жидкости на критическом радиусе будет равна

| dl |

(9.5)

| кр |

где d0 — диаметр набегающей струи, равный выходному диаметру отверстия сопла, откуда подается струя на пластину.

Теорема об изменении количества движения потока жидкости выражается формулой

dQ=ReoUt + RenXo*dt,

где Q — главный вектор количества движения; Roe — главный

вектор объемных сил (сила тяжести); /?пов — главный вектор поверхностных сил (силы вязкого трения, силы давления). Проекция уравнения (9.6) на ось х будет иметь вид

)dt, (9.7)

т. е. изменение количества движения системы будет равно им-пульсу действующих сил.

Количество движения потока жидкости в данном сечении определяется формулой

Q=mU2^pSU2dtf (9.8)

где S — площадь сечения; [/ — скорость; dt — интервал времени; р — плотность жидкости.

Величина dQx будет равна разности количества движения жидкости в сечении r=RKp и количества движения при r=d0, т. е.

dQx = р1("^б±)2'2яУ?кр <k#-ptf8-^ *. (9-9>

Проекция объемных сил, т. е. силы тяжести на ось х, будет равна нулю, так как плоскость пластины горизонтальна, т. е.

Я*об=0. (9.10)

Силой гидростатического давления можно пренебречь, так как толщина слоя радиального течения очень мала.

Для нахождения силы гидравлического трения используем закон вязкого трения Ньютона:

| дУ дг ' |

| Т = Ji- |

(9.11)

где % — напряжение, возникающее между движущимися слоями вязкой жидкости, Я/м2; \х — коэффициент динамической вяз-

кости, Па-с; -^— градиент скорости по высоте потока.

Поскольку в слое толщиной б профиль скоростей линейный,

то

| (9.12) |

дУ ^ и0

дг 6

Суммарную силу трения при движении потока определим интегрированием по всей площади активной зоны потока:

| U^nR2 |

| ^0 |

*«Р *кр

(9.13)

| кр. |

J J * б ' «

0 о

Таким образом, подставляя (9.13), (9.9), (9.10) в (9.7) и учитывая, что сила трения направлена противоположно движению после интегрирования и преобразования получим

nd<> _р Ш

| (9.14) |

| pbU- |

| кр. |

2n6Rm = li^R

Используя (9.5) и учитывая, что — =v — коэффициент

кинематической вязкости, м2/с, получим окончательную формулу, определяющую зависимость RKP от параметров набегающей струи и вязкости жидкости:

*->-К-йг- (9Л5)

Однако при выводе формулы (9.14) были сделаны определенные допущения. В реальных условиях величина /?Кр будет зависеть от состояния набегающей струи, от степени шероховатости пластины и от взаимного расположения струи и пластины. Реальная величина /?Кр будет несколько отличаться от значения, вычисленного по формуле (9.15). Поэтому формулу (9.14) для учета вышеперечисленных факторов удобнее представить в виде

| о / V |

| чкр |

(9.16)

где £ — коэффициент, учитывающий реальные условия процесса.

Коэффициент I для каждого конкретного условия можно определить по одному измерению.

Так, в случае вертикальных, направленных вниз компактных струй диаметром 3 мм<^0<10 мм, падающих на гладкую поверхность при скоростях жидкости в струе 3 м/с<у<10 м/с, критический радиус с точностью не ниже 7% можно вычислить по формуле

Так, в случае вертикальных, направленных вниз компактных струй диаметром 3 мм<^0<10 мм, падающих на гладкую поверхность при скоростях жидкости в струе 3 м/с<у<10 м/с, критический радиус с точностью не ниже 7% можно вычислить по формуле

*„p-0,74i/-^. (9.17)

у v

Активная зона (RaK) обработки струей копии определяется выражением

Яак = (0,75-0,8) Дкр. (9.18)

Проявляющий раствор подается на копию через насадки, расположенные на раствороподающей трубе с определенным шагом S.

В зоне многоструйной обработки между центрами струй происходит столкновение соседних растекающихся потоков и образуется общий поток. В зоне между соседними струями образуется полоса, в которой происходит быстрое проявление копии посередине полосы и более медленное по краям. Размер зоны зависит от шага струй. Если S<RaK, то величина зоны Ъ зависит от перекрытия соседних растекающихся потоков. Исходя из условий обеспечения равномерного орошения (см. формулу 8.4) копии проявляющим раствором при прямолинейном однорядном расположении насадок, необходимо обеспечить выполнение следующего условия:

#ак 2* 0,7.S или 5 - 1,4Яак. (9.19)

Таким образом, для равномерного орошения копии шириной В необходимо установить следующее количество форсунок:

я=-п£а=-+1- (9-20)

Равномерность струйной обработки копий может быть повышена путем перемещения душирующей системы перпендикулярно направлению движения пластины. В этом случае осевое перемещение душирующей трубки должно быть обеспечено на

величину /г j, где п — любое целое число. Экспериментальные

данные подтверждают, что неравномерность обработки копии в этом случае снижается и составляет не более 15%, что можно считать предельно допустимым значением. Скорость осевого перемещения душирующей трубки 40—50 мм/мин, а скорость транспортирования пластины 25—30 мм/мин.

Поточная линия ФПП-120 предназначена для проявления, химического дубления, промывки, сушки копий и дополнительного ИК-дубления. После завершения всех этих операций производится визуальный контроль и ручная отмазка обрабатываемой копии. Затем форма передается для дальнейшей обработки на линию 2ФПТ-120.

Копии обрабатываются сплошными струями раствора, па дающими на поверхность движущейся офсетной копии. В зависимости от концентрации растворов и характера обрабатывае мой копии задается необходимая скорость перемещения пластины, которая может изменяться от 0,15 до 1,5 м/мин. Это позволяет регулировать длительность воздействия раствора на поверхность копии в широком диапазоне.

Копия перемещается в поточной линии с помощью обрезиненных транспортирующих валиков. Транспортирующие валики всех секций связаны между собой цепными передачами и получают вращение от общего привода. Кроме транспортирования обрезиненные валики отжимают рабочие растворы с обрабатываемой формы и тем самым предотвращают их попадание из одной секции в другую.

Поточная линия состоит из следующих секций: стола загрузки, секции проявления, секции химического дубления, секции промывки, секции сушки и дополнительного ИК дубления, при емного стола.

Рассмотрим устройство и работу основных секций линии.

Секция проявления. Проявление копий необходимо для удаления незадубленных участков копировального слоя с печатающих элементов. Обрабатываются копии струями воды при температуре 25—28 °С из душирующей трубки, в которую она подается насосом из бака.

Проявление происходит в две стадии:

1) набухание слоя, при котором полимеры (поливиниловый спирт и поливинилпирралидон) поглощают большое количество воды и увеличиваются в объеме, в результате чего ослабляются межмолекулярные связи;

2) растворение слоя из диазокомпонентов и набухших полимеров.

Полностью высокомолекулярные полимерные составляющие слоев удаляются с печатающих элементов струями воды.

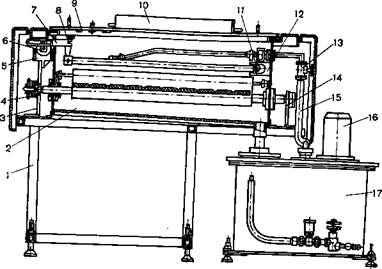

Секция проявления (рис. 9.11) состоит из ванны 2, в которой проявляется офсетная копия, каркаса /, бака 17, куда заливают проявляющий раствор.

Офсетные копии перемещаются с помощью транспортирующих обрезиненных валов 18 и 25 и прижимных обрезиненных валов 19 и 24. Цапфы транспортирующих валов через лаби-

|

|

Рис. 9.11. Секция проявления ФПП-120

ринтные уплотнения выходят за пределы ванны и крепятся в подшипниковых опорах 4, расположенных на стенках 3 и 14.

Первый транспортирующий вал 18 приводится во вращение через цепную передачу от привода, расположенного в столе загрузки, второй вал 25 приводится во вращение с помощью цепной передачи, соединяющей первый и второй транспортирующие валы.

Внутри ванны установлен стол 26, на который при движении опирается офсетная копия. Офсетная копия проявляется проявляющим раствором, падающим на нее из сопловых отверстий душирующей рамки 21. Раствор, стекающий с офсетной копии, через патрубок в днище ванны попадает в бак 17 и погружным насосом 16, установленным на крышке бака, через гибкий шланг 15 и вентиль 13 с коллектором вновь подается в душирующую рамку 21. Расход раствора через сопловые отверстия душирующей рамки регулируется вентилем 13.

Душирующая рамка 21 состоит из двух трубок, жестко связанных между собой поперечинами. Один конец рамки на роликах // может свободно скользить в пазах направляющих кронштейна 12, второй конец шарнирно закреплен в кронштейнах 20 и 23, которые жестко связаны с приводным валиком 8. Во время работы поточной линии валик 8 совершает колебательное вращение, что вызывает возвратно-поступательное движение душирующей рамки в направлении, перпендикулярном движению обрабатываемой офсетной копии. Качание валика 8 осуществляется от цепной передачи транспортирующего механизма через редуктор 5, кривошип 6 и рычаг с пазом 7, который закреплен на валике 8 шпонкой.

Таким образом, при изменении скорости транспортирования обрабатываемых копий соответственно изменяется скорость возвратно-поступательного движения душирующей рамки.

Сверху ванна закрывается прозрачной крышкой 22, на которой установлен светильник 10. Визуальное наблюдение за проявлением ведется через люк, закрытый легкосъемной прозрачной крышкой 9 из силикатного стекла.

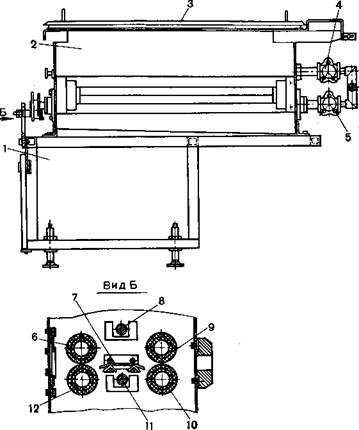

Вода для проявления офсетных копий заливается в бак секции проявления (рис. 9.12) через люк, закрытый крышкой 4. Внутри бака имеется герметичная перегородка 5, которая определяет наибольший уровень воды в баке. При переполнении бака излишки воды стекают в канализацию через сливной патрубок 6.

Вода в баке подогревается нагревателем 1. Сверху бак закрыт крышкой 2. На крышке бака установлен погружной насос 3 и термодатчик 8, контролирующий температуру проявляющей воды.

Поддержание постоянной температуры проявляющей воды (термостатирование) осуществляется автоматически. Если температура проявляющего раствора ниже заданной, то включается нагреватель /. При достижении раствором заданной температуры нагреватель / отключается и включается электромагнитный вентиль, при этом в бак подается водопроводная вода. Рас-

Поддержание постоянной температуры проявляющей воды (термостатирование) осуществляется автоматически. Если температура проявляющего раствора ниже заданной, то включается нагреватель /. При достижении раствором заданной температуры нагреватель / отключается и включается электромагнитный вентиль, при этом в бак подается водопроводная вода. Рас-

Рис. 9.12. Бак для проявляющего раствора ФПП-120

ход воды регулируется вентилем. Как только температура раствора станет равной нижнему пределу заданной температуры, подача воды прекращается и включается нагреватель / — цикл повторяется. Полностью проявляющая вода сливается в канализацию через пробковый кран 7, подается же вода в бак через угольник //.

Для предотвращения попадания в насос крупных механических частиц на всасывающем патрубке насоса 3 установлен фильтр 10 с легкосъемной заслонкой 9.

Секция химического дубления. Химическое дубление необходимо для повышения химической стойкости задубленного копировального слоя на пробельных элементах, а также для повышения его химической стойкости в последующем процессе травления хрома. Химическое дубление осуществляется струями циркулирующего раствора хромового ангидрида.

Задубливание копировального слоя происходит в результате образования комплексов ионов хрома с гидроксильными группами поливинилового спирта, которые не израсходовались при фотохимической реакции. Образующиеся после дополнительного дубления макромолекулы поливинилового спирта представляют собой пространственный полимер, который практически не растворяется и не обладает свойством набухания.

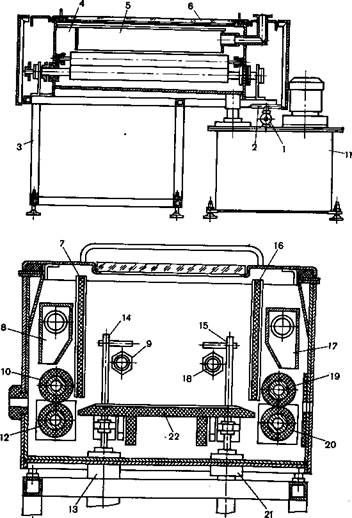

Секция химического дубления (рис. 9.13) состоит из каркаса 3, ванны 4, в которой обрабатываются копии, и бака 11 для

Р С Внутри ванны расположены душирующие трубки 9 и 18,

стол 22, на который при движении опирается офсетная копия,

транспортирующие валики 12 и 20, прижимные валики 70 и 1У,

вентиляционные короба 5, 8 и 17, защитные перегородки 7, lb.

Сверху ванна закрывается крышкой 6. г»™™*

К дну ванны приварены сливные патрубки 13 и 21. Сливной патрубок 13 соединяет полость ванны с баком, а сливной патрубок 21 — с канализационным коллектором. Сливные отверстия на дне ванны закрываются пробками, которые поднимаются и опускаются с помощью винтов 14 и 15.

Копии обрабатываются струями раствора, падающими на обрабатываемую копию из сопловых отверстий душирующих трубок 9 и 18. Рабочий раствор подается в душирующие трубки ванны насосом через коллектор / с вентилем 2. С помощью вентиля 2 регулируется расход раствора. Во время обработки копии сливное отверстие, связывающее полость ванны, с баком, открыто а сливное отверстие, связывающее полость ванны с канализационным коллектором, закрыто. Раствор, стекающий с обрабатываемой копии, возвращается в бак.

При промывке ванны необходимо закрыть сливное отверстие связывающее полость ванны с баком, и открыть сливное отверстие, связывающее ее с канализационным коллектором.

Секция промывки (рис. 9.14) состоит из каркаса 1 и ванны 2 Внутри ванны установлены транспортирующие обрезинен-ные валы 12 и 10, прижимные обрезиненные валы 6 и 9, поддерживающий стол 7, душирующие трубки 8 и 11. Ванна закрывается крышкой 3. Копии промываются струями с двух сторон. Расход воды через сопловые отверстия душирующих трубок регулируется вентилями 4 и 5.

Секция сушки (рис. 9.15) состоит из камеры сушки 14, каркаса 8, вентилятора 7 с калорифером 10.

Внутри камеры сушки расположены металлические транспортирующие валы 5, 12 и прижимной обрезиненный вал 13, опорный стол 11, экран /, воздушный ракель 4, ламповая панель с лампами 2. Сверху камера закрывается крышкой 3.

Рис. 9.13. Секция химического дубления ФПП-120 252

Сушка производится йодно-кварцевыми лампами 2 и горячим воздухом, падающим узким пучком на движущуюся обрабатываемую форму из щели воздушного ракеля 4. Горячий воздух подается в воздушный ракель 4 с двух сторон вентилято-

Рис. 9.14. Секция промывки линии ФПП-120

ром 7 через калорифер 10 и гибкие рукава 6, а забор воздуха происходит через гибкие рукава 9. Таким образом в системе происходит замкнутая циркуляция горячего воздуха: камера сушки—вентилятор—калорифер—воздушный ракель—камера сушки.

Угол наклона щели воздушного ракеля относительно плоскости обрабатываемой копии может регулироваться от 0 до 45°. Равномерность обдува обрабатываемой копии из воздушного ракеля регулируется двумя заслонками.

Угол наклона щели воздушного ракеля относительно плоскости обрабатываемой копии может регулироваться от 0 до 45°. Равномерность обдува обрабатываемой копии из воздушного ракеля регулируется двумя заслонками.

Рис. 9.15. Секция сушки линии ФПП-120

В ламповой панели установлены восемь йодно-кварцевых ламп, яркость горения которых плавно изменяется с помощью регулятора, установленного на пульте управления.

Камера сушки подключается к цеховой вентиляции через патрубок, расположенный на боковой стенке.

Поточная линия ФПТ-120 предназначена для выполнения основных технологических операций по изготовлению полиметаллических форм — предварительного нагрева пластин, травления, промывки, раздубливания, снятия светочувствительного слоя и промежуточных промывок. Линия может быть использована в формных цехах предприятий, применяющих офсетную печать с полиметаллических форм типа сталь (алюминии) —

медь—хром.

Линия ФПТ-120 состоит из отдельных модульных ^секции для выполнения определенных технологических операций. Травление выполняется в двух секциях. Секции можно располагать в различной последовательности и в требуемом количестве. Это позволяет предприятию собирать технологическую цепочку с учетом особенностей используемой технологии, производственной площади и сменной загрузки.

Обработка в поточной линии осуществляется сплошными струями раствора, падающими на поверхность движущейся офсетной формы. Для интенсификации процесса обработки в секциях раздубливания и снятия слоя на поверхность формы оказывается дополнительно механическое воздействие вращающимся резиновым или щеточным ракелем. В зависимости от концентрации раствора и характера обрабатываемой формы задается необходимая скорость перемещения пластины.

В состав поточной линии входят следующие секции: стол загрузки, травления (две), первой промывки, раздубливания, второй промывки, снятия слоя, третьей промывки и приемного

стола.

На столе загрузки при помощи трубчатых нагревателей форма предварительно нагревается, что необходимо для интенсификации последующей операции химического травления.

Секция травления. Химическое травление необходимо для полного удаления хрома с печатающих элементов. Раствор для травления хрома содержит ортофосфорную кислоту, хлористый магний и гипофосфат.

Процесс химического травления металлического хрома в этом растворе ведется за счет суммарного действия двух кис-лот _ ортофосфорной и хлористоводородной, образующейся в результате гидролиза хлорида магния. Химическое травление хрома протекает в три стадии: затравка хрома, активное травление и окончание травления с переходом к медному покрытию. Так как травление является самой длительной операцией, оно проводится поэтапно в двух секциях.

Для обеспечения оптимальной скорости травления необходимо ежедневно проводить корректирование состава травящего

раствора. Качество травления контролируется визуально через смотровые окна в крышках ванн травления.

раствора. Качество травления контролируется визуально через смотровые окна в крышках ванн травления.

Секция травления (рис. 9.16) состоит из двух ванн 2 для травления формы, каркаса 1 и бака 14 для травящего раствора.

Офсетные формы в ванне перемещаются с помощью четы-

Рис. 9.16. Секция травления ФПТ-120

рех обрезиненных транспортирующих валиков 29, 26, 25, 22 и прижимных обрезиненных валиков 30, 27, 24, 21. Цапфы транспортирующих валиков выходят через лабиринтные уплотнения 12 за пределы ванны и крепятся в подшипниковых опорах, расположенных на стенках 3 и 13. Транспортирующие валики связаны между собой цепными передачами. Первый транспортирующий валик 29 приводится во вращение с помощью цепной пере-

дачи от привода, расположенного в столе загрузки. Внутри ванны установлены столы 28 и 23, на которые при движении через ванну опирается обрабатываемая форма.

Формы травятся под действием сплошных струй раствора, падающих из сопловых отверстий душирующих рамок 16 и 20. Раствор в душирующую рамку подается погружным насосом по трубопроводу 11. Раствор, стекающий с обрабатываемой формы через сливной патрубок на дне ванны, снова попадает в бак. Каждая из душирующих трубок 16 и 20 состоит из двух трубок, жестко связанных между собой поперечинами. При работе поточной линии душирующие рамки совершают возвратно-поступательное движение в направлении, перпендикулярном движению обрабатываемой офсетной формы.

Один конец душирующей рамки на роликах 9 свободно скользит в пазах направляющих кронштейнов 10, второй конец шарнирно закреплен в кронштейнах 15, 18, которые жестко связаны с приводными валиками 7. Колебательное вращение валика, которое преобразуется в возвратно-поступательное движение душирующей рамки, осуществляется через редуктор 4, кривошип 5 и рычаг с пазом 6 от цепи, связывающей между собой транспортирующие валики. Рычаг 6 жестко закреплен на валике 7 шпонкой. Таким образом, при изменении скорости движения обрабатываемой формы соответственно изменяется скорость возвратно-поступательного движения душирующей рамки.

На входе и выходе из ванны установлены вентиляционные короба 31 и легкосъемные перегородки 32. Сверху ванна закрыта крышками 17 и 19 с окнами из органического стекла, на которых установлены светильники.

Визуальное наблюдение за процессом травления ведется через люк, закрытый легкосъемной прозрачной крышкой 8, изготовленной из силикатного стекла.

Секции промывки линии ФПТ-120 по устройству аналогичны такой же секции в линии ФПП-120, и поэтому описание ее конструкции в данном разделе не приводится. Секция третьей промывки отличается тем, что на ее каркасе Ихмеется кронштейн для крепления приемного стола.

Секция раздубливания. Раздубливание необходимо для размягчения и частичного удаления задубленного светочувствительного слоя на пробельных элементах. Форму обрабатывают сплошными струями циркулирующего раствора, падающими из отверстий душирующих неподвижных трубок, а также вращающимся щеточным ракелем.

Раздубливание копировального слоя производится в растворе марганцовокислого калия и едкого натрия. При этом щелочная составляющая раствора разрушает пленку корректиру-

9 Зак. 1076

ющего лака (фенолформальдегидной смолы), а марганцовокислый калий, будучи сильным окислителем, разрушает задублен-ный поливиниловый спирт. В результате длинные цепи поливинилового спирта рвутся на более короткие, что приводит к набуханию и облегченному механическому удалению слоя с поверхности хрома посредством щеток. Незаменимую роль при этом играет поливинилпирролидон, который способствует набуханию слоя в водном растворе.

ющего лака (фенолформальдегидной смолы), а марганцовокислый калий, будучи сильным окислителем, разрушает задублен-ный поливиниловый спирт. В результате длинные цепи поливинилового спирта рвутся на более короткие, что приводит к набуханию и облегченному механическому удалению слоя с поверхности хрома посредством щеток. Незаменимую роль при этом играет поливинилпирролидон, который способствует набуханию слоя в водном растворе.

Секция раздубливания (рис. 9.17) состоит из каркаса 9, ванны 2, в которой обрабатываются формы, и бака 8 для раствора. Формы обрабатываются струями раствора, падающими на форму из сопловых отверстий неподвижных душирующих трубок 20, 22, а также механическим воздействием вращающегося ракеля 21 на поверхность формы. Внутри ванны расположены стол 15, транспортирующие валики 16 и 26, прижимные валики 17 и 25, легкосъемные перегородки с неподвижными ракельными устройствами 19 и 23, вентиляционные короба 18 и 24.

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 535; Нарушение авторских прав?; Мы поможем в написании вашей работы!