КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Схемы химико-технологической системы

|

|

|

|

Как было продемонстрировано в предыдущем материале, химико-технологическая система есть модель химического производства, представленная в виде некой графической схемы. Для определения количественных показателей функционирования системы нужны так же математические описания происходящих в ней процессов, которых, учитывая разнообразие процессов и связей между ними, существует несколько видов. Модели ХТС можно разделить на 2 группы: описательные (формулы, уравнения) и графические (схемы и другие графические изображения). В каждой из названных групп также можно выделить несколько видов моделей, различающихся по форме и назначению:

А. Описательные модели: химическая; операционная; математическая;

Б. Графические модели: функциональная; технологическая; структурная; специальные.

Здесь перечислены не все виды моделей, применяемых при исследовании ХТС, а только те, которые будут использованы далее.

Химическая модель (схема) представлена основными реакциями (химическими уравнениями), которые обеспечивают переработку сырья в продукт.

Синтез аммиака из водорода и азота представлен одним химическим уравнением:

ЗН2 + N2 = 2NH3.

Производство аммиака из природного газа (метана) требует проведения нескольких химических реакций:

СН4 + Н2О = СО + ЗН2 – конверсия метана с водяным паром;

СО + Н2О = СО2 + Н2 – конверсия оксида углерода;

ЗН2 + N2 = 2NH3 – синтез аммиака.

Получение серной кислоты из серы протекает через следующие превращения:

S2+ 2O2 = 2SО2 – сжигание серы;

2S2 + 02 = 2SО3 – окисление диоксида серы;

SО3 + Н20 = H2SО4 – хемосорбция триоксида серы.

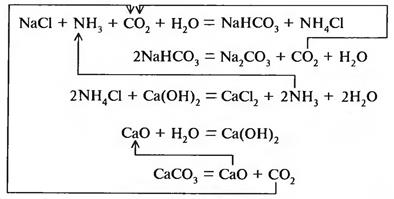

Приведённые химические схемы, представленные в виде стехиометрических уравнений, отражают последовательную связь в системе превращения сырья в продукт. Примером более сложной связи между химическими превращениями в ХТС может послужить производство соды Na2CO3 из поваренной соли NaCl и известняка CaCO3, в котором некоторые вещества, образующиеся в отдельных стадиях превращения, направляются в другие стадии:

Данная система уравнений – химическая схема – показывает генеральный путь превращения сырья в продукт. Но реализация этого превращения не ограничивается только данными уравнениями – необходимы еще стадии, обеспечивающие эти химические преобразования или детализирующие их. Они представлены в других моделях процесса.

Операционная модель представляет основные стадии (операции) переработки сырья в продукт, в том числе обеспечивающие протекание основных превращений. Производство аммиака будет описано следующей операционной моделью.

1) Очистка природного газа от серосодержащих соединений адсорбцией сероводорода, который мешает дальнейшим превращениям:

H2S + ZnO = ZnS + Н20

2) Конверсия метана с водяным паром. И природный газ (СН4), и вода (Н2О) являются сырьем для получения одного из компонентов для синтеза аммиака – водорода Н2. В этом превращении протекают одновременно две реакции:

СН4 + Н2О = СО + ЗН2;

СО + Н2О = СО2 + Н2.

3) Конверсия оксида углерода с водяным паром (в предыдущем процессе оксид углерода СО не полностью превращается в СО2 из-за равновесных ограничений):

СО + Н2О = СО2 + Н2.

Осуществление перечисленных этапов производства позволяет достигать максимально возможного извлечения водорода из исходного сырья – метана СН4 и воды Н2О.

4) Получение азота N2 – второго исходного компонентна для синтеза аммиака, который в современных схемах получают из водуха путём «выжигания» из него кислорода:

3О2 + 2СН4 = 2СО + 4Н2О.

Это не только наиболее простой способ освобождения азота воздуха от кислорода, но и энергосберегающий, как так сжигание части природного газа всё равно необходимо для обеспечения теплотой всего процесса.

5) Абсорбция диоксида углерода – удаление С02, полученного при получении водорода. Его поглощают раствором моноэтаноламина:

СО2 + 2RNH2 + Н2О = (RNH3)2CО3.

6) Очистка газа от оксида углерода СО. После конверсии СО небольшое количество СО остается, и он мешает дальнейшим превращениям. Освобождаются от него, превращая в безвредный метан:

СО + ЗН2 = СН4 + Н2О.

7) Синтез аммиака (после всех стадий получена чистая азото – водородная смесь; примесь СН4, полученная в предыдущей стадии, мала):

3Н2 + N2 = 2NH3.

Химическая и операционная схемы дают первое описание и представление о производстве и его основных стадиях. Для дальнейшего рассмотрения ХТС удобнее использовать графические модели.

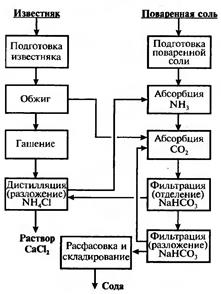

Функциональная модель (схема) строится на основе химической и операционной и наглядно отражает основные стадии химико-технологического процесса и их взаимосвязи. Каждая из них представлена прямоугольником, линии между ними – связи. На рис. 3 показана функциональная схема производства аммиака, соответствующая приведенной выше операционной модели. Цифры на схеме соответствуют стадиям операционной модели (стадии 2 и 4 совмещены, что будет объяснено при рассмотрении производства). Элементы функциональной схемы соединены последовательно. На рис. 4 показана функциональная схема производства соды, построенная на основе ее химического описания. Она сложнее предыдущей, содержит параллельные и обратные связи.

Представление основных операций химико-технологического процесса в виде функциональной схемы весьма удобно для его понимания. Она дает общее представление о функционировании ХТС и служит предпосылкой для аппаратурного оформления и более детальной разработки ХТС.

Рис.2.3 Функциональная схема синтеза аммиака: А – синтез NH3; Б – выделение NH3; В – компрессия и рециркуляция

Рис.2.4 Функциональная схема производства соды

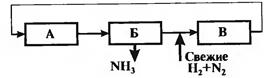

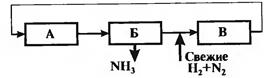

Приведём ещё один пример функциональной схемы – синтез аммиака, т.е. рассмотрим подсистему 7 в производстве аммиака как ХТС. Реакция водорода с азотом протекает не полностью из-за ограничений по равновесию. Поэтому синтез аммиака включает три стадии:

А. Синтез аммиака 3Н2 + N2 = 2NH3.

Б. Выделение аммиака.

В. Возврат (рецикл) непрореагировавших водорода и азота в реактор (на стадию А).

Функциональная схема показана на рис. 2.5.

Рис.2.5 Функциональная схема синтеза аммиака: А – синтез NH3; Б – выделение NH3; В – компрессия и рециркуляция

Технологическая модель (схема) показывает элементы системы, порядок их соединения и последовательность технологических операций. В технологической схеме каждый элемент (агрегат, аппарат, машина) имеет общепринятое изображение, соответствующее его внешнему виду. Связи изображены обычно линиями со стрелками или даже в виде трубопроводов. Нередко расположение аппаратов соответствует их примерной расстановке в цехе. На технологической схеме кратко могут быть приведены данные о параметрах процесса.

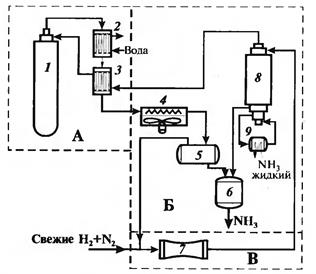

На рис. 2.6 приведена несколько сокращенная технологическая схема синтеза аммиака. Азотоводородная смесь поступает в реактор 1. Нагретая за счет теплоты экзотермической реакции прореагировавшая реакционная смесь охлаждается в трех теплообменниках. В первом из них 2 газ охлаждается водой – частично используется теплота реакции. В теплообменнике 3 подогревается газ, направляемый в реактор. Окончательное охлаждение происходит в воздушном холодильнике 4. Это наиболее простое и безопасное решение. Если охлаждать водой, вода может загрязняться, и необходимо создать сложную замкнутую систему водооборота, работающую на чуть теплой воде. В охлажденном газе конденсируется аммиак (частично), и его отделяют в сепараторе 5. Жидкий аммиак собирается в сборнике 6 как продукт. Охлаждение до температуры окружающей среды недостаточно для полного выделения аммиака, и газ из сепаратора направляется в конденсационную колонну 8. В ней газ охлаждается до – (2+3) °С, так что в нем остается 3–5% аммиака.

Рис.2.6 Технологическая схема синтеза аммиака: 1 – колонна (реактор) синтеза NH3; 2 – водяной холодильник; 3 теплообменник; 4 – воздушный холодильник; 5 – сепаратор; 6 – сборник аммиака, 7 – циркуляционный компрессор; 8 – конденсационная колонна; 9- испаритель

Испаритель может быть совмещен конструктивно с конденсационной колонной. В ней же аммиак отделяют от газа и направляют в сборник. Холодный газ затем подогревают в теплообменнике 3 и возвращают в колонну синтеза 1. Обеспечивают циркуляцию потока циркуляционным компрессором 7. Перед ним добавляют в циркулирующий реакционный газ свежую азотоводородную смесь. На рис. 2.6 пунктиром выделены элементы функциональной схемы на рис. 2.5. Отметим, что элемент В циркуляции газа «встроен» в элемент Б – выделение аммиака происходит перед и после циркуляционного компрессора.

Технологическую схему получают в результате научной разработки данного способа производства, технологической и конструктивной проработки схемы, узлов и аппаратов. Следует отметить наглядность отображения конкретного производства, дающую почти осязаемое представление о нем. Технологические схемы используют как при эксплуатации производства, так и при его проектировании. Они входят в проектную и техническую документацию каждого производства.

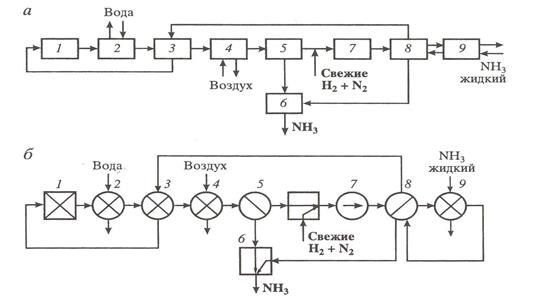

Структурная модель (схема) в отличие от технологической включает элементы ХТС в виде простых геометрических фигур (прямоугольников, кругов). Изображение аппаратов обезличено, но значительно упрощается общий вид структуры ХТС. На рис.2.7а показана структурная схема синтеза аммиака – та же, что на рис. 2.6. В ней представлен общий характер структуры ХТС, легко прослеживается направленность потоков. Изображение даже сложной ХТС весьма наглядно, в ней удобно менять положение элементов, «проигрывая» различные варианты разрабатываемой ХТС. Наглядность связей позволяет легко составлять математическое описание, прослеживая связи между элементами, что существенно при автоматизированном проектировании.

Рис.2.7. Структурная (а) и операторная (б) схемы синтеза аммиака (обозначения элементов те же, что и на рис.2.6.

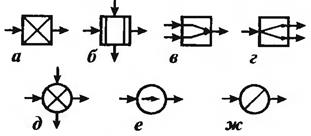

Специальные модели (схемы) применяют при анализе и расчетах ХТС, используя специальный математический аппарат и вычислительные методы. Поскольку они здесь не используются, не будем их перечислять. Упомянем только об одной из схем – операторной схеме. Если в структурной схеме все элементы обезличены, то в операторной каждый элемент представлен специальным обозначением, называемым «технологический оператор». Принятые для них обозначения показаны на рис.2.8. Они помогают определить по схеме, какие преобразования («операции») происходят с потоком в элементе. Операторная схема синтеза аммиака показана на рис. 2.7б. рядом со структурной. Зная обозначения элементов, такую схему удобно использовать при автоматизированных расчетах на ЭВМ – каждому виду элемента соответствует определенная подпрограмма (или блок) вычислительной системы.

Рис.2.8. Технологические операторы: а – химического превращения; б – массообмена; в-смешения; г – разделения; д – теплообмена; е – сжатия, расширения; ж – изменения агрегатного состояния

Математическая модель (описание). Приведенные выше модели (описания, схемы) дают общее представление о ХТС. Для количественных выводов о ее функционировании необходимо иметь математическую модель.

Как уже было определено, система – «совокупность элементов и связей…», и ее модель будет представлена двумя системами уравнений – для элементов и связей.

В элементе происходит преобразование потоков. Математическая модель процесса в элементе устанавливает связь параметров выходящих потоков Yk и к-го элемента и входящих в него Xk. Показатели потока – это его величина, состав (концентрации), температура, давление, теплосодержание и другие параметры. На состояние потока на выходе могут влиять некоторые параметры Uk которые управляют процессом или меняются в процессе эксплуатации. В общем виде

Yk=F(Xk, Uk). (2.1)

Yk=F(Xk, Uk). (2.1)

Черточки над Yk, Хк, Uk означают множество параметров (концентрации, температура и другие). Уравнения (2.1) – математические модели реактора, абсорбера, компрессора и других аппаратов и машин. Конечно, можно использовать математические модели, например, реакторов, рассмотренные выше. Но поскольку при расчете ХТС важно знать входные и выходные параметры, то используют и другие модели, которые будут рассмотрены далее.

Связи в ХТС определяют, из какого элемента в какой передается поток. Поскольку передача потока происходит без его изменения, то уравнения связи в общем виде выглядят так:

Хк = бl-kYL, (2.2)

Хк = бl-kYL, (2.2)

где бl-k=1 для потока, выходящего из L-го элемента и входящего в k-й элемент; ai-k = 0, если между L-м и к-м элементами нет связи.

Для входящих в ХТС и выходящих из нее потоков используют обычно индекс «О» как обозначение внешней среды.

Система уравнений (2.1) – (2.2) довольно громоздка и решается, как правило, с помощью электронно-вычислительных машин.

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 9630; Нарушение авторских прав?; Мы поможем в написании вашей работы!