КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Ход работы. Практическое занятие 6

|

|

|

|

Практическое занятие 6.

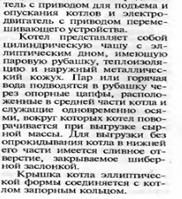

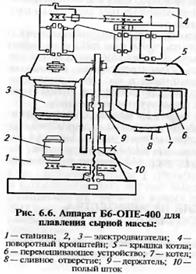

Аппаратов для плавления сыра. Привести порядок работы сыроплавильного котла.

Фасования пластичных пищевых сред в потребительскую тару.

Тема: «Определение температур нагрева буксовых узлов, выявление основных неисправностей, метода ремонта и условий для дальнейшей эксплуатации».

Порядок выполнения:

1. Назначение буксовых узлов;

2. Основные неисправности буксовых узлов;

3. Основные методы ремонта буксовых узлов;

4. Определение нагрева буксовых узлов;

1. Через буксовый узел от рамы тележки на колесные пары передаются вертикальные нагрузки, а от колесных пар на раму тележки — горизонтальные, продольные и поперечные силы. Передача вертикальных сил происходит через упругие элементы буксового (или 1-й ступени) подвешивания и буксы. Для передачи горизонтальных сил, обеспечения вертикальных перемещений рамы тележки относительно колесной пары и параллельности осей коленных пар предназначены буксовые направляющие. Для уменьшения горизонтального воздействия на путь буксовые направляющие должны создавать упругую связь между колесной парой и рамой тележки в поперечном направлении.

Буксовый узел тепловоза 2ТЭ10М: а — крайней колесной пары; б — осевой упор средней колесной пары: 1 — лабиринтное кольцо; 2 — стопорный болт; 3 — шайба; 4 — задняя крышка; 5, 20 — шелковые шнуры; 6 — роликоподшипник; 7 — корпус буксы; 8, 9 — дистанционные кольца; 10, 12 — стопорные кольца; 11 — кронштейн; 13 — упорный подшипник; 14 — амортизатор; 15 — передняя крышка; 16 — пружина; 17 — упор; 18 — контровочная проволока; 19, 22 — болты; 21 — коническая пробка; 23 — подводок.

2. Основными неисправностями буксовых узлов на подшипниках качения являются:

· ослабление и разрушение торцевого крепления подшипников;

· трещины и разрывы внутренних колец;

· ослабление натяга (проворот) внутреннего кольца;

· износы и изломы сепараторов;

· обводнение смазки.

Одним из дефектов буксовых узлов является ослабление и разрушение торцевого крепления подшипников. Причиной этой неисправности является жесткая передача осевых нагрузок торцами роликов на приставной борт и торцевое крепление. При этом передача осевых нагрузок происходит в несвойственном для подшипника качения режиме трения скольжения торца ролика по приставному борту, часто в условиях, когда смазка не обеспечивает надежного разделения трущихся поверхностей. Такой дефект может появиться также в результате нарушений технологии изготовления резьбовой части оси, монтажа буксовых узлов и ремонта колесных пар.

Это приводит вначале к ослаблению затяжки гайки из-за износов и деформации резьбы; дальнейшая работа ослабленного торцевого крепления сопряжена с большими напряжениями во впадине под первым витком резьбы, образованием трещины в основании резьбы и срезом первого витка.

Такой вид повреждений имеет тенденцию к дальнейшему росту в связи с увеличением скорости движения и повышения использования грузоподъемности вагона. Поэтому для увеличения прочности и надежности торцевого крепления в варианте с торцевой гайкой целесообразно перейти на изготовление резьбы на торце шейки с дополнительным пластическим деформированием, накатыванием резьбы роликом и нанесением на резьбу уплотняющего герметика «Ступор».

Вариант торцевого крепления подшипников с помощью шайбы более работоспособен, но и в этом варианте происходит деформация и срез резьбы болтов или обрыв болтов.

Трещины и разрывы внутренних колец появляются в эксплуатации преимущественно в начальной стадии при небольших пробегах. Причинами появления этого дефекта могут стать плохое качество металла, нарушения термообработки, создающие в кольцах повышенные внутренние напряжения, нарушения технологии монтажа, допущенные при посадке внутренних колец на шейки осей.

Кроме того, необходимо учитывать, что подшипниковая сталь имеет повышенную хрупкость из-за сквозной прокаливаемости и очень чувствительна к различным концентраторам напряжений.

Ослабление натяга посадки (проворот) внутреннего кольца на шейке оси происходит из-за неправильного подбора и определения величины посадочного натяга внутренних колец, а также из-за несоблюдения температурного режима монтируемых деталей. Натяг на посадку внутренних колец в соответствии с действующей инструкцией должен составлять от 30 до 65 мкм. Однако из-за неточности измерений на существующих измерительных приспособлениях или недостатка технологической дисциплины иногда встречаются отклонения. В реальной практике работы при определении натягов шейки оси и внутренние кольца могут иметь различную температуру из-за нагрева при обмывке. В результате этого после посадки колец на шейки и последующего выравнивания температур эффективный натяг может измениться. Поэтому с целью недопущения этих явлений необходимо обеспечить выравнивание температур шеек осей и подшипников относительно температуры окружающего воздуха после их обмывки в моечных машинах или обточки элементов колесных пар.

Измерение шеек осей после обмывки в моечных машинах можно производить через 12 часов или через 2 часа после обточки, а измерение подшипников — через 8 часов после обмывки.

Износ и разрушение сепараторов, как правило, происходят из-за обводнения или недостаточной смазки в подшипниках, а также из-за механических повреждений сепараторов, не выявленных при полной ревизии буксы.

Обводнение смазки происходит в результате попадания влаги в смазку из-за неправильного ее хранения и нарушения технических требований к монтажу буксы. Не разрешается хранить смазку под открытым небом незащищенной от попадания атмосферных осадков. Во избежание попадания влаги в буксу не разрешается промывка колесных пар, подлежащих промежуточной ревизии, без специальной зашиты буксового узла. При монтаже следует закладывать смазку в лабиринтное кольцо равномерно по всей окружности; необходимо заменять резиновые прокладки и кольца на новые и следить за прочностью болтовых креплений крышек.

Все перечисленные выше неисправности приводят к повышенному нагреву букс. На начальной стадии дефекты могут не вызывать повышенного нагрева, однако создавать при этом аварийные ситуации. Выявить такие скрытые неисправности позволяют характерные внешние признаки, сопутствующие этим неисправностям.

3. Как определяется температура нагрева буксовых узлов.

Температура верхней части букс по всему составу должна быть примерно одинаковой. Сравнение температуры букс должно производиться с одной стороны вагона или состава. Температура определяется приборами бесконтактного обнаружения перегретых букс.

Контроль нагрева буксовых узлов. В специальном устройстве инфракрасное излучение от буксового узла преобразуют в электрический сигнал, характеризующий нагрев, и по превышению его уровнем уровня опорного напряжения, сформированного ограничением электрического сигнала, соответствующего инфракрасному излучению от «фона неба» в зоне осмотра буксового узла судят о степени его нагрева.

Нагрев буксового узла угрожает безопасности движения разрушением или возник-новением пожара, поскольку буксол — горючее вещество. Своевременное обнаружение нагретых букс лежит на комплексах устройств (по этапам использования):

· ПОНАБ (прибор обнаружения нагретых букс);

· ДИСК (дистанционная информационная система контроля);

· КТСМ (комплекс технических средств многофункциональный).

Датчики ПОНАБ (ФЕНИКС МБ).

Вывод: мы научились определять температуры нагрева буксовых узлов, выявлять основные неисправности, метода ремонта и условий для дальнейшей эксплуатации.

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 747; Нарушение авторских прав?; Мы поможем в написании вашей работы!