КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Испытания на твердость

|

|

|

|

Испытанием на твердость определяется сопротивление поверхностных слоев материала местной пластической деформации, возникающей при внедрении твёрдого индентора (наконечника) вдавливанием.

Распространенность испытаний на твердость объясняется простотой и быстротой их, проведения, отсутствием 'необходимости разрушения исследуемых объектов, возможностью, испытаний материалов различной пластичности и небольших объемов, иногда связью с данными других испытаний. При испытаниях на твердость могут быть косвенно оценены такие характеристики, как условный предел текучести  , предел прочности

, предел прочности  , модуль упругости Е [2].

, модуль упругости Е [2].

Наибольшее практическое значение имеют статические испытания вдавливанием шарика (по Бринелю, Роквеллу—шкала В), конуса (по Роквеллу—шакала С), пирамиды (по Виккерсу), определение микротвердости по Хрущову и Берковичу*. Динамические методы определения твердости по Шору, Польди, Герберту и царапанием используются сравнительно редко.

Твердость по Бринелю (ГОСТ 9012—59) определяется вдавливанием стального закаленного шарика в испытуемый материал. Значение твердости представляет собой среднее напряжение, приходящееся условно на единицу поверхности шарового отпечатка, и выражается в  :

:

, (1)

, (1)

где Р— нагрузка в Мн (кГ);

D — диаметр шарика в мм;

d—диаметр отпечатка в мм.

Форма отпечатка при различной глубине и соответствующих ей нагрузках Р не сохраняет геометрического подобия и поэтому значение твердости зависит от величины приложенной нагрузки (рис. 1), а также и от времени ее приложения, особенно для мягких материалов (антифрикционные сплавы, свинец и др.). Поэтому в ГОСТе 9012—59 оговорены нагрузки, время выдержки под нагрузкой, диаметр шарика в зависимости от испытуемого материала.

Твердость по Бринелю определяется по формуле (1) или по таблице, прилагаемой к ГОСТу 9012—59. Для получения правильных результатов необходимо соблюдать следующие условия:

1) толщина испытуемого образца должна быть не меньше десятикратной глубины отпечатка для исключения влияния на размеры отпечатка свойств опорной плиты прибора твердости;

2) расстояние от центра отпечатка до края образца должно быть не менее 2,5 d, а расстояние между центрами двух отпечатков не менее 4 d;

3) диаметр отпечатка d должен находиться в пределах 0,2—0,6 D, где D — диаметр шарика;

4) поверхность образца, заготовки или изделия, подготовленная для испытаний на твердость, должна быть плоской, параллельной опорной стороне, гладкой, сухой и свободной от посторонних веществ, могущих оказать влияние на результаты испытаний;

5) наклеп и нагрев поверхности образца недопустимы;

6) для исключения ошибок, связанных с возможной деформацией шарика и уменьшением резкости отпечатка, материалы с твердостью выше 4500 Мн/м2 (450 кГ/мм2) методом Бринеля не испытывают;

7) твердость по Бринелю определяется как среднее из не менее чем двух отпечатков на одном и том же материале; диаметр d каждого отпечатка измеряется в двух взаимно перпендикулярных направлениях и берется его среднее значение;

8) при определениях твердости на криволинейных поверхностях обязательно изготовление лысок по длине и ширине вдвое больших, чем диаметр применяемого шарика.

По ГОСТу 9012-59 принят размер диаметра шарика 10мм и нагрузка 0,03 Мн (3000 кГ). При необходимости перехода на меньший диаметр шарика для получения одинаковых результатов испытания на твердость должен соблюдаться закон подобия. Для одного и того же материала твердость НВ может быть получена одинаковой, а отпечатки шариков различных диаметров геометрически подобными, если внедрение шарика в металл производится на один и тот же центральный угол, определяемый относительно центра шарика (рис. 2). Тогда для

* См. «Микромеханические испытания металлов», стр. 165.

двух диаметров шарика  и

и  , вдавливаемых на один и тот же центральный угол

, вдавливаемых на один и тот же центральный угол  (см. рис.2), существуют соответствующие нагрузки вдавливания

(см. рис.2), существуют соответствующие нагрузки вдавливания  и

и  твердость должна быть одинаковой. Подставляя в выражение (1) значение

твердость должна быть одинаковой. Подставляя в выражение (1) значение  (найденное из рис. 2), получаем

(найденное из рис. 2), получаем

Подставляя попарно значения  ,

,  и

и  ,

,  в выражение (2), получим

в выражение (2), получим

|

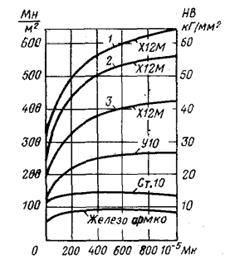

Рис. 1. Зависимость твердости НВ от нагрузки для сталей разной твердости

Рис. 2. Угол вдавливания шарика

Таким образом, значения твердости НВ могут быть сравнимыми при разных диаметрах шариков только в том случае, если отношение нагрузки к квадрату диаметра шарика будет постоянным.

Одним из недостатков определения твердости по Бринелю является необходимость измерения на микроскопе или специальной лупе диаметра отпечатка в двух направлениях. В настоящее время выпускаются приборы с оптическим устройством, позволяющим измерять диаметр отпечатка непосредственно после испытания, например, комбинированный прибор Бривископ WPM (ГДР), что ускоряет процесс определения твердости в 2—3 раза.

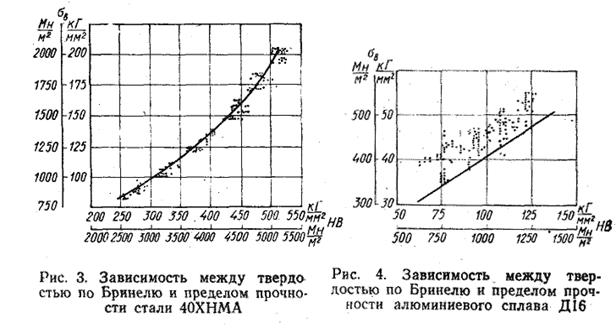

Твердость по Бринелю углеродистых и некоторых марок конструкционных сталей довольно хорошо согласуется с пределом прочности  , для малоуглеродистых сталей

, для малоуглеродистых сталей  , для высокопрочных сталей

, для высокопрочных сталей  . Эти зависимости широко используются в производстве при контроле деталей и полуфабрикатов (рис. 3). Однозначной связи между твёрдостью по Бринелю и пределом прочности алюминиевых, титановых и магниевых сплавов, а также многих марок сталей не установлено (рис. 4). Большое значение для оценки возможности использования зависимостей типа

. Эти зависимости широко используются в производстве при контроле деталей и полуфабрикатов (рис. 3). Однозначной связи между твёрдостью по Бринелю и пределом прочности алюминиевых, титановых и магниевых сплавов, а также многих марок сталей не установлено (рис. 4). Большое значение для оценки возможности использования зависимостей типа  играет статистическая обработка результатов испытаний на прочность и твердость. Цилиндрические образцы с удлиненными головками, имеющими две параллельные лыски, сначала испытывают на твердость в головках, а затем разрывают.

играет статистическая обработка результатов испытаний на прочность и твердость. Цилиндрические образцы с удлиненными головками, имеющими две параллельные лыски, сначала испытывают на твердость в головках, а затем разрывают.

Кроме зависимостей типа  , найдены зависимости, позволяющие приближенно определять условный предел текучести

, найдены зависимости, позволяющие приближенно определять условный предел текучести  при вдавливании

при вдавливании

шарикаD=10 мм:  . Gпри этом подбирают нагрузку, необходимую для вдавливания шарика диаметром 10 мм до образования остаточной лунки диаметром 0,9 мм.

. Gпри этом подбирают нагрузку, необходимую для вдавливания шарика диаметром 10 мм до образования остаточной лунки диаметром 0,9 мм.

|

Твердость по Роквеллу (ГОСТ 9013—59) определяется путем внедрения индентора в испытуемый образец под действием двух последовательных нагрузок: предварительный 100 н (10 кГ) и суммарной 600, 1000 или 1500 н (60, 100 или 150 кГ). Разность глубины, на которую проникает индентор под действием двух нагрузок, характеризует твердость по Роквеллу, выражающуюся в условных отвлеченных единицах. Индентором может быть алмазный конус с углом при вершине 120° или стальной закаленный шарик диаметром 1,588 мм (1/16"). При определении твердости алмазным конусом применяются полные

нагрузки 600 или 1500 н (60 или 150 кГ) (шкалы А и С), при определении твердости стальным шариком—полная нагрузка 1000 н (100 кГ) (шкала В). Выбор индентора и нагрузки связан в основном с твердостью испытуемого материала и его толщиной. Для металлов с примерной твердостью по Бринелю НВ 60—230 применяется шкала В, для более твердого материала (НВ до 700) —шкала. С, шкала А используется для очень твердых материалов (НВ>700) малой толщины.

К поверхности образца или детали, приготовленных для определения твердости по Роквеллу, предъявляются такие же требования, как и при определении твердости до Бринелю. Кроме этого, особое внимание обращается на чистоту опорных поверхностей столика.

Кроме шкал А, В и С в некоторых моделях приборов предусмотрены еще две шкалы: полная нагрузка 600 н (60 кГ) и шарик диаметром 1/16’, нагрузка 1000 н (1000 кГ) и шарик 1/8” для очень мягких материалов (например, алюминий и др.). Как разновидность испытания по методу Роквелла следует отметить определение твердости при нагрузках 150, 300 и 450 н (15, 10 и 45кГ) алмазным конусом или шариком диаметром 1,588 мм, проводящееся на приборах Суперроквелла.

Твердость по Роквеллу, определяемая по различным шкалам без подобия в отпечатках, при ее условном и безразмерном численном отсчете, является еще более условной характеристикой, чем твердость по Бринелю. Поэтому нет общего точного метода перевода твердости по Роквеллу на другие показатели твердости или прочность при растяжении. В отдельных случаях при наличии большого массива данных испытаний может быть установлена приблизительная зависимость, характерная для какого-либо определенного материала в узком интервале твердостей.

Определение твердости по Виккерсу—(ГОСТ 2999—59) производится вдавливанием в испытываемый объект алмазного наконечника, имеющего форму квадратной пирамиды с углом между противоположными гранями 136°. Применяются нагрузки 50, 100, 200, 300, 500 и 1000 н (5, 10,20,30,50 и 100 кГ). Нагрузка выбирается в зависимости от толщины и твердости испытываемого материала. Значения твердости по Виккерсу определяются по величине диагонали отпечатка с помощью специальных таблиц (даны в приложении к ГОСТу 2999—59). Как и для других методов, для этого метода, отличающегося высокой точностью измерения диагонали отпечатка, очень важна чистота поверхности образца ( V 10) и отсутствие нагревов и наклепа при его изготовлении.

V 10) и отсутствие нагревов и наклепа при его изготовлении.

Важную роль играет также время выдержки под нагрузкой. При обозначении числа твердости по Виккерсу обязательно указывается время выдержки; например: НV 20/30—540, обозначает число твердости 540, полученное под нагрузкой 200 н (120 кГ}, действующей в течение 30 с.

Определение твердости по Виккерсу является более совершенным, чем определение ее методами Бринеля и Роквелла. К числу основных преимуществ указанного метода следует отнести: полное геометрическое подобие отпечатков, независимо от величины прилагаемой нагрузки; возможность определения твёрдости на азотированных, цементованных поверхностях, а также на тонких листовых материалах; хорошее совпадение значений твердости по Виккерсу и Бринелю в пределах 100—450 ед.

При динамических испытаниях на твердость могут быть определены:

а) удельная работа вдавливания шарика (испытания на ударное вдавливание, имеющее ценность в основном в условиях высоких температур); б) высота упругого отскока бойка, тем меньшая, чем выше сопротивление пластической деформации металла.

Определение твердости при царапаний отличается от описанных выше методов тем, что кроме нормального к поверхности образца вдавливания индентора, производится одновременно перемещение его параллельно плоскости образца. Индеитором обычно является алмазный конус часто с углом 90 °при вершине, испытания ведутся на специальном рычажном приборе, позволяющем осуществлять нагрузки от нескольких граммов до 80—100 н (8—10 кГ). В результате пробы на поверхности образца остается царапина определенной ширины и глубины, характеризующая материал по сопротивлению разрушению. Мерилом твердости считают величину, обратную ширине царапины при принятой постоянной нагрузке.

Твердость, определенная царапанием, тесно связана с сопротивлением материала срезу.

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 2639; Нарушение авторских прав?; Мы поможем в написании вашей работы!