КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Описание станка 1 страница

Станок специализированный токарный многоцелевой высокой точности предназначен для обработки деталей типа крышек, фланцев, втулок, шестерен, заготовок инструмента и др. из различных сталей и сплавов.

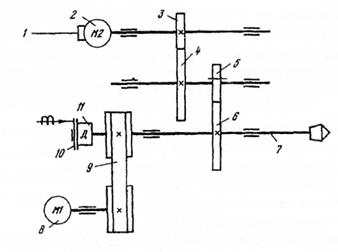

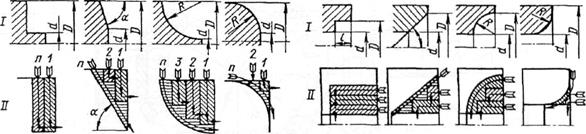

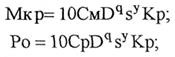

Отличительной особенностью станка является наличие отдельного привода на шпиндель для его углового позиционирования (привод полярной координаты Y) с соответствующим блоком управления и приводом вращения инструмента, устанавливаемого в револьверной головке (сверл, фрез, метчиков, разверток и др). Принципиальная схема привода представлена на рис.1. Привод полярной координаты осуществляется от регулируемого двигателя 2 с датчиком 1 углового положения ротора. Двигатель 1 служит для выполнения токарных работ. Включение - отключение привода полярной координаты осуществляется по команде ЧПУ

Рис. 1. Двухдвигательный привод шпинделя

На станке можно выполнять следующие операции (переходы): токарную обработку в патроне цилиндрических, конических и фасонных поверхностей, подрезку торца, нарезание резьб, обработку внутренних поверхностей центровым инструментом;

сверление и фрезерование отверстий, цековок и пазов параллельно и перпендикулярно оси шпинделя;

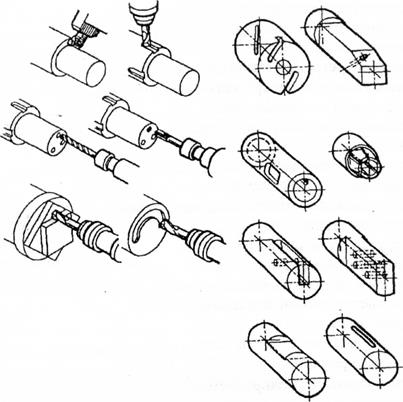

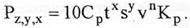

фрезерование винтовых пазов и больших лысок при следящем вращении шпинделя (рис.2).

Рис. 2. Примеры дополнительной обработки тел вращения

Управление станком от УЧПУ «2Р32М» в котором используется микро-ЭВМ| «Электроника 60» позволяет сократить процесс подготовки и отладки программ управления благодаря возможности редактирования программы с пульта оператора и вывода отлаженной программы на перфоратор. В УЧПУ «2Р32М» одновременно] может храниться до 10 технологических программ.

3. Основные технические данные станка, необходимые для расчета наладки

Класс точности станка (для токарных работ)........................ В

Наибольший диаметр устанавливаемой заготовки, мм........ 126

Наибольший диаметр обработки, мм..................................... 100

Наибольшая длина устанавливаемого изделия, мм............... 200

Наибольшее перемещение суппорта, мм:

при обработке в патроне (координата Z)................ 215

в поперечном направлении (координата X).......... 170

Расстояние от нулевой точки суппорта до координатных осей станка, мм:

в продольном направлении.................................. 416

в поперечном направлении................................... 170

Пределы частот вращения, об/мин:

шпинделя......................................................... 50-4000

шпинделя в следящем режиме.......................... 0,1-20

инструментальных шпинделей...................... 50-3000

Дискретность задания оборотов, об/мин.............................. 1

Пределы рабочих подач суппортов:

продольного, мм/мин....................................... 1-10000

поперечного, мм/мин........................................ 1-10000

Пределы рабочих подач следящего шпинделя, град/мин 1-10000

Скорость быстрых перемещений суппортов, м/мин:

поперечного............................................................... 10

продольного.............................................................. 10

Цена импульса (дискрета) задания перемещений

продольного и поперечного суппортов, мм......... 0,001

следящего шпинделя, град............................ 0,001(3,6")

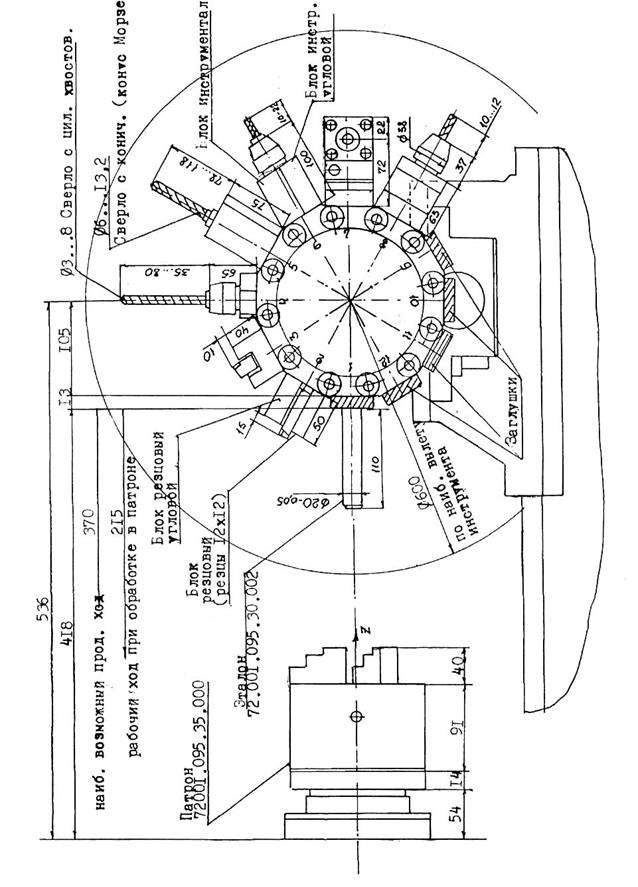

Количество позиций револьверной головки............................ 12

Мощность, кВт:

привода главного движения.................................... 7,5

следящего вращения шпинделя............................. 0,12

привода инструментальных шпинделей.............. 0,75

Наибольшее усилие резания, Н............................................. 1200

Наибольший крутящий момент, Нм

на шпинделе.............................................................. 75

на шпинделе в следящем режиме............................ 49

на инструментальном шпинделе............................ 2,6

Наибольшее усилие подачи, Н.............................................. 3000

Суммарное усилие зажима кулачков патрона, кН................ 44

Точность позиционирования:

продольного суппорта, мм................................. 0,008

поперечного суппорта......................................... 0,004

шпинделя в следящем режиме, град 0,020

Количество управляемых осей координат (одновременно).....: 3

постоянство диаметров в любом сечении.............. 5

Шероховатость обработанной поверхности не более, мкм

цилиндрической поверхности......................... RaO,63

торцевой поверхности...................................... Ra 0,63

нарезаемой резьбы резцом............................. Ra 2,5

Показатели инструмента, устанавливаемого на станке:

наибольшего сечения резцов, мм................... 12x12

конус центрового инструмента..................... Морзе 1

1. Техническая характеристика устройства УЧПУ «2Р32»

Наименование параметров Данные

Тип системы Контурная

Задание геометрической В абсолютных размерах и приращениях

информации

Дискретность 0,001 мм/0,001

Максимальное значение 9999,999 дискрет

перемещения,

программируемого в

одном кадре

Разгон и торможение Разгон и торможение по линейному закону, при

этом разгон осуществляется атоматически, а торможение обеспечивается по специальным командам в программе

Смещение нуля Устройство обеспечивает линейный сдвиг-

смещение координат при работе в абсолютных размерах

Вид коррекции 1. Коррекция на длину и положение

инструмента

2. Коррекция на величину рабочей подачи Устройство обеспечивает коррекцию величины рабочих подач в пределах от 10 до 120% от переключателя расположенного на пульте станка с шагом 10%.

Резьбонарезание Устройство обеспечивает нарезание

цилиндрической торцевой (с постоянным шагом), конических резьб.

Выход в исходное Автоматический или ручной одновременно до

положение трех координат включительно

Безразмерные На фиксированных скоростях и скоростях

перемещения задаваемых преднабором в режиме «наладка»

Редактирование программ 1. Исключение информации

2. Замена информации

3. Вставка информации

Спомощью преднабора вручную

3.1. Система координат

На станке СТМ-100 при подготовке управляющих программ (УП) обработки деталей рекомендуется использовать прямоугольную систему координат, в которой положение детали задается относительно оси шпинделя. Геометрическая информация о перемещениях суппорта и угле поворота шпинделя при обработке детали (заготовки) задается в системе координат XZ, где ось Z совпадает с осью шпинделя, ось X перпендикулярна оси шпинделя, а ось Y- определяет угол поворота вокруг оси Z (рис.3).

Движение по оси X реализуется салазками крестового суппорта, по оси Z -

кареткой, а по оси Y - вращением шпинделя в следящем режиме.

Для учета положения инструмента относительно базы резцедержки и длины патрона или приспособления необходимо использовать коррекцию на положение инструмента и смещение начала координат.

4. Выбор инструмента и назначение режимов резания

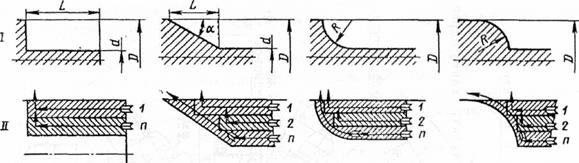

Назначению комплекта необходимого инструмента и режимов резания должен предшествовать выбор плана обработки заготовки, который должен соответствовать типовых схемам, представленным на рис. 4 и реализуемый с помощью комплекта поставляемых резцедержателей, представленных в приложении 1.

Комплект инструмента применяемый на станке выбирается согласно ГОСТ 9795-73, 10044-73 (резцы), 10902-77 (сверла), 18372 (фрезы). Геометрические характеристики режущей части резцов принимаются согласно табл. 3, 4. Пара метры установки инструмента согласно схеме на рис. 3.

Расчет режимов резания осуществляется в обычном порядке. Общая последовательность выбора параметров режима резания при токарной обработке: 1) глубина резания, 2) подача, 3) скорость резания

Рис. 4. Схемы перемещений проходных (а), подрезных (б) и расточных (в) при обработке основных участков поверхностей: I - эскиз участка поверхности; II - схемы перемещений

4.1. Токарная обработка

Глубину резания выбирают максимально возможной, которая ограничивается техническими характеристиками станка (мощностью привода подач). Если для обработки какой либо поверхности предусмотрено два или три прохода (например, черновой, получистовой и чистовой), то общий припуск делят соответственно на две или три части, каждую из которых стремятся снять за один проход

2. Подачу назначают максимально допустимой по условиям технических ограничений (мощность привода подач и главного привода) (рис. 6). Для чернового наружного обтачивания резцами с пластинками из твердого сплава и быстрорежущей стали при глубине резания t до 3 мм значения s - 0,3...0,4 мм/об; для растачивания s = 0,08...0,1 мм/об.

При чистовом точении и растачивании значения подач выбираются из таблицы 2.

таблица 2.

2. Режимы резания при точении и растачивании

| Обрабатываемый материал | Материал рабочей части режущего инструмента | Параметр шероховатости поверхности Ra, мкм | Подача, мм/об | Скорость резания, мм/об |

| Сталь:Gb< 650 МПа Gb = 650^-800 МПа Gb > 800 МПа | Т30К4 | 1,25 - 0,63 | 0,06-0,12 | 250 - 300 150 - 200 120 - 170 |

| Чугун | ВКЗ | 2,5 - 1,23 | 0,06-0,12 | 100 - 200 |

| Алюминиевые сплавы | ВКЗ | 1,25 - 0,32 | 0,04-0,1 | 300 - 600 |

| Бронза и латунь | ВКЗ | 1,25 - 0,32 | 0,04 - 0,08 | 180-500 |

Примечание: в целях экономии времени при проведении расчетов указанные режимы могут применяться и на черновых проходах Для оценки пригодности режимов они проверяются на соответствие мощности привода, а также на возможность «вырова» заготовки из патрона под действием сил резания. Рассчитываются сила и мощность резания.

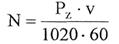

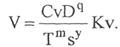

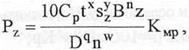

При наружном продольном и поперечном точении, отрезании и фасонном точении

Постоянная Ср и показатели степени х, у, n приведены в таблице 3.

Поправочный коэффициент Кр представляет собой произведение ряда коэффициентов (Кр = Ктр Кфр К  р К

р К  р Кгр) учитывающих фактические условия резания. Численные значения этих коэффициентов приведены в таблице 4.

р Кгр) учитывающих фактические условия резания. Численные значения этих коэффициентов приведены в таблице 4.

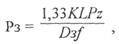

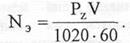

Мощность резания, кВт, рассчитывается по формуле

Полученные значения сравниваются с графиками на рис. 6. При превышении полученных значений N возможностям станка, вносятся коррективы в режимы резания.

3. Значения коэффициента Ср и показателей степени в формулах силы резания при точении

| Обраб. | Мат | Вид | Коэффициенты и показатели степени в формулах для составляющих | |||||||||||

| матер | резца | обработки | тангенциальной Pz | радиальной Ру | осевой Рх | |||||||||

| Ср | X | У | n | Ср | X | У | п | Ср | X | У | п | |||

| Сталь | Тв. сплав | Точение Растачивание | 1,0 | 0,75 | -0,15 | 0,9 | 0,6 | -о,з | 1,0 | 0,5 | -0,4 | |||

| Чугун | - | - | 1,0 | 0,75 | 0,9 | 0,75 | 1,0 | 0,4 | ||||||

| Алюминиев ые спл. | Точение Растачивание | 1,0 | 0,75 | 0,9 | 0,75 | 1,0 | 0,4 | |||||||

| Медные сплавы | - | - | 1,0 | 0,66 | 0,9 | 0,75 | 1,0 | 0,4 |

4. Поправочные коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента на составляющие силы резания для резцов с материалом режущей части из твердого сплава

| Параметры | Поправочные | коэффициенты | |||

| Наименование | Величина | Обозна- | Величина коэффициента для составляющих | ||

| чение | Тангенциальной Pz | Радиальной Ру | Осевой Рх | ||

| Главный угол | 1,08 | 1,30 | 0,78 | ||

| в плане ср° | -45 | 1,0 | 1,0 | 1,0 | |

| Кфр | 0,94 | 0,77 | 1,11 | ||

| 0,89 | 0,50 | 1,17 | |||

| Передний | -15 | 1,25 | 2,0 | 2,0 | |

| угол у0 | кур | 1Д | 1,4 | 1,4 | |

| » 10 | 1,0 | 1,0 | 1,0 | ||

| Угол наклона | -5 | 0,75 | 1,7 | ||

| лезвия Х° | - 0 | К^р | 1,0 | 1,0 | |

| 1,0 | 1,25 | 0,85 | |||

| 1,7 | 0,65 | ||||

| Радиус при | 0,5 | 0,87 | 0,66 | ||

| вершине г, | 1,0 | Кгр | 0,93 | 0,82 | |

| мм | * 2,0 | 1,0 | 1,0 | 1,0 | |

| 3,0 | 1,04 | 1,14 |

Необходимое усилие зажима предотвращающее вырыв заготовки во время обработки под действием сил резания рассчитывается по формуле (для трехкулачкового патрона):

где К - коэффициент запаса (К=2,5);

L-длина заготовки, (расстояние от места приложения силы Pz до торца заготовки, базирующего в патроне) мм;

Pz - сила резания, Н;

Dз - диаметр заготовки, мм;

f - коэффициент трения в местах закрепления заготовки (f = 0,16 - 0,4).

При превышении сил резания нормативному усилия зажима в режимы резания вводится корректировка: снижается величина припуска (многопроходное точение), уменьшается подача, изменяются углы инструмента и т.д. до соответствия наибольшей величины Pz усилию развиваемому кулачками патрона.

4.2. Сверление.

При сверлении глубина резания t = 0,5D, при рассверливании t=0,5(D - d).

Подачи, мм/об, при сверлении приведены в табл. 5.

5. Подачи, мм/об при сверлении стали, чугуна, медных и алюминиевых сплавов

| Диаметр сверла D, мм | Сталь | Чугун, медные и алюминиевые сплавы |

| 2-4 | 0,04-0,13 | 0,09-0,18 |

| 4-6 | 0,06-0,19 | 0,12-0,27 |

| 6-8 | 0,09 - 0,26 | 0,18-0,36 |

| 8- 10 | 0,12-0,32 | 0,24 - 0,45 |

| 10-12 | 0,15-0,36 | 0,31-0,55 |

| 12-16 | 0,17-0,43 | 0,35 - 0,66 |

Скорость резания при сверлении

Значения коэффициентов Cv и показателей степени приведены в таблице 6,, значения периода стойкости принимаются от 20 до 60 мин, значения коэффицента Kv в таблице 7.

б. Значения коэффициента Ср и показателей степени в формуле скорости резания при сверлении

| Обрабатываемый | Матер. | Подача | Коэффициент и показатели степени | Охлажд | |||

| Материал | Реж. части | S, мм/об | Cv | q | у | m | |

| Сталь конструкционная | Р6М5 | <0,2 >0,2 | 7,0 9,8 | 0,40 | 0,70 0,50 | 0,20 | есть |

| Чугун | Р6М5 | <0,3 >0,3 | 14,7 17,1 | 0,25 | 0,55 0,40 | 0,125 | нет |

| Медные сплавы | Р6М5 | <0,3 >0,3 | 28,1 32,6 | 0,25 | 0,55 0,40 | 0,125 | есть |

| Алюминиевые спл. | Р6М5 | <0,3 >0,3 | 36,3 40,7 | 0,25 | 0,55 0,40 | 0,125 | есть |

7. Поправочный коэффициент Kv на скорость резания при сверлении, учитывающий глубину обрабатываемого отверстия

| Параметр | Сверление |

| Глубина обрабатываемого отверстия | 3D 4D 5D 6D 7D |

| Коэффициент Kv | 1,0 0,85 0,75 0,7 0,6 |

Выбранные режимы проверяются на соответствии технологическим возможностям станка и, в частности, соответствие крутящему моменту и мощности инструментального шпинделя и осевую силу (рис.6)

Крутящий момент, Н-м и осевую силу, Н, рассчитывают по формулам:

Значения коэффициентов См и Ср и показателей степени приведены в табл. 8.

При превышении крутящего момента допустимого на инструментальном шпинделе (рис. 6) в режимы резания вносятся коррективы.

8. Значения коэффициентов и показателей степени в формулах крутящего момента и осевой силы при сверлении

| Обрабат | Матерал | Коэффициенты и показатели степени в формулах | |||||||

| материал | реж. части | крутяшего момента | осевой силы | ||||||

| См | q | X | У | Ср | q | X | у | ||

| Сталь | 0,0345 | 2,0 | - | 0,8 | 1,0 | - | 0,7 | ||

| Чугун | Зыстроре- | 0,021 | 2,0 | - | 0,8 | 42,7 | 1,0 | - | 0,8 |

| Медные сплавы | жущая сталь | 0,012 | 2,0 | - | 0,8 | 31,5 | 1,0 | - | 0,8 |

| Алюмин. сплавы | 0,005 | 2,0 | - | 0,8 | 9,8 | 1,0 | - | 0,7 |

4.3. Фрезерование

Станок укомплектован оснасткой, предусматривающей использование концевых фрез по ГОСТ 18372-80, ГОСТ 17025-71 диаметром от 3 до 8 мм и числом зубъев z = 2 - 4. Рекомендуемые значения подач при обработке сталей 0,01 - 0,05 мм/об, цветных сплавов - до 0,06 мм/об.

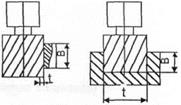

Скорость резания (окружная скорость фрезы), м/мин

Значения коэффициента Cv и показателей

степени приведены в таблице 9. Расчетное значение Рис. 5. Параметры резания

периода стойкости лежит в переделах 60 - 70 мин. при фрезеровании концевыми

Значения коэффициента Кр = 1. Величины В и t при фрезами обработке концевыми фрезами берутся согласно схеме (рис. 5).

9. Значения коэффициента Cv и показателей степени в формуле скорости резания при фрезеровании концевыми фрезами

| Материал эсж. части | Операция | sz | Коэффициент и показатели степени в формуле скорости | Охл. | ||||||

| Cv | q | У | u | р | m | |||||

| Т15К6 Р6М5 Р6М5 | Фрезе-рование плоскос-тей, усту-пов и | Конструкционные стали | ||||||||

| >0,1 | 0,44 | 0,24 | 0,26 | 0,1 | 0,13 | 0,37 | ||||

| - | 46,7 | 0,45 | 0,5 | 0,5 | 0,1 | 0,1 | 0,33 | есть | ||

| Медные сплавы | ||||||||||

| - | 0,45 | 0,3 | 0,2 | 0,1 | 0,1 | 0.33 | есть | |||

| Алюминиевые сплавы | ||||||||||

| Р6М5 | пазов | - | 185,5 | 0,45 | 0,3 | 0,2 | 0,1 | 0,1 | 0,33 | есть |

С целью проверки приемлемости выбранных режимов необходимо проверить их на соответствии мощности инструментального шпинделя.

Эффективная мощность резания, кВт

Главная составляющая силы резания при фрезеровании - окружная сила, Н

где z - число зубъев фрезы; п - частота вращения фрезы, об/мин; В - ширина

фрезерования (диаметр фрезы).

Значения Ср и показателей степени приведены в таблице 10. Величина Кмр ~ 1. 10. Значения коэффициента Ср и показателей степени в формуле окружной силы Pz при фрезеровании концевыми фрезами

| Материал | Коэффициент и показатели степени | |||||

| реж. части | Ср | X | У 1 и | q | w | |

| Конструкционная сталь | ||||||

| Тв. Сплав Быстрореж. сталь | 12,5 68,2 | 0,85 0,86 | 0,75 0,72 | 1,0 1,0 | 0,73 0,86 | -0,13 0 |

| Медные сплавы | ||||||

| Быстрореж. сталь | 22,6 | 0,86 | 0,72 | 1,0 1 0,86 | ||

| Сплавы на основе алюминия | ||||||

| Тв. Сплав Быстрореж. сталь | 8,5 51,1 | 0,85 0,86 | 0,75 0,72 | 1,0 1,0 | 0,73 0,86 | -0,13 0 |

Рис. 6. График мощности и момента на шпинделе (а), график

мощности и момента приводов пода1!, следящего привода

шпинделя и инструментального привода (б).

5. Общие вопросы программирования

Сосотавной частью управляющей программы, вводимой и отрабатываемой как единое целое, является кадр. В УП могут быть выделены главные кадры, характеризующие начальное состояние следующего за ним участка УП, и кадры, содержащие все данные, необходимые для возобновления процесса обработки заготовки после его перерыва.

Определенное количество заданных в необходимой последовательности кадров УП, из которых первый кадр - главный, называется главой программы.

Составной частью кадра, содержащей данные о параметре процесса обработки и (или) другие данные по выполнению управления является слово, а главной его частью -адрес, определяющийназначение следующих за ним данных. Составными частями слова являются символы и знаки. Первый символ является буквой, обозначающий адрес. Остальными символами записывается числовая информация (целое число со знаком, или целочисленный код), принадлежность которой определяет буквенный адрес. Значения символов адресов, управляющих символов приведены в табл.1 и 2 в соответствии с ГОСТ 20999-83.

11.Значения символов адресов

| Символ адреса | Значение |

| А,ВиС | Угловые перемещения вокруг осей X,Y и Z соответственно |

| D | Номер коррекции |

| Е | Номер кадра перехода |

| F | Функция (скорость) подачи |

| G | Подготовительная функция |

| Н | Количество повторений участков программы |

| I, | Параметры интерполяции или шаги резьбы вдоль осей X, |

| J | Y, |

| К | Z |

| L | Обращение к подпрограмме |

| М | Вспомогательная функция |

| N | Номер кадра |

| Р | Свободный параметр |

| Q | Тоже |

| R | Формальный параметр |

| S | Скорость главного движения (скорость вращения шпинделя) |

| T | Функция инструмента |

| U | Вторичная длина перемещения, параллельного оси X |

| V | то же, параллельного оси Y |

| W | то же, параллельного оси Z |

| X | Первичная длина перемещения, параллельно оси X |

| Y | тоже, Y |

| Z | то же, Z |

12. Значения управляющих символов и специальных знаков

| Символ | Наименование | Значение | ||||

| ПС | Конец кадра | Символ, обозначающий конец кадра УП | ||||

| % | Начало программы | Знак, обозначающий начало программы | ||||

| ( | Круглая скобка левая | Знак, обозначающий, что следующая за ним информация | ||||

| не предназначена для считывания УЧПУ | ||||||

| ) | Круглая скобка правая | Знак, обозначающий, что следующая за ним информация | ||||

| должна считываться и обрабатываться УЧПУ | ||||||

| / | Пропуск кадра | Знак, обозначающий, что кадр программы управления | ||||

| может отрабатываться или не отрабатываться в | ||||||

| зависимости от положения органа управления на пульте | ||||||

| управления | ||||||

| : | Главный кадр | Знак, обозначающий главный кадр УП | ||||

| ω | Операция над параметрами | Символ, обозначающий в зависимости от значения | ||||

| или переход к | следующих за ним двух цифр: | |||||

| технологической программе | 1) | изменение последовательности выполнения кадров | ||||

| технологической программы; | ||||||

| 2) | выполнение двухадресной операции | над параметрами | ||||

5.1.Кадры

|

|

Дата добавления: 2015-04-24; Просмотров: 471; Нарушение авторских прав?; Мы поможем в написании вашей работы!