КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Описание станка 2 страница

|

|

|

|

Каждый кадр программы должен содержать:

Слово «НОМЕР КАДРА»;

информационные слова:

символ «КОНЕЦ КАДРА».

Информационные слова в кадре желательно записывать в следующей последовательности:

подготовительная функция,

номер коррекции.

Слова «РАЗМЕРНЫЕ ПЕРЕМЕЩЕНИЯ» желательно записывать в следующей последовательности: X, Y, Z, U, V, W, I, J, К, А, В, С, R.

Информационные слова («СКОРОСТЬ ПОДАЧИ», «СКОРОСТЬ ВРАЩЕНИЯ ШПИНДЕЛЯ», «ВСПОМОГАТЕЛЬНАЯ ФУНКЦИЯ», «ПОДПРОГРАММА», «ПАРАМЕТР ПРОГРАММЫ») состоят из адресного символа и числа. Число может быть задано через формальный параметр. Функция G43(G44) и номер коррекции на инструмент относящиеся к определенной координате, должны предшествовать словам «РАЗМЕРНОЕ ПЕРЕМЕЩЕНИЕ» по этой координате.

Для функций G41, G42, номер коррекции на радиус инструмента должен следовать непосредственно после функций G41, G42.

В пределах одного кадра программы не должны использоваться слова с одинаковыми адресами, кроме символов G, M, D, R.

Подготовительная функция G разбита на группы, её значения приведены в табл 13. Подготовительная функция

| Группа | "1ОДГОТОВ1ТГСЛЬ ная функция | Наименование функции, се содержание |

| I | G00 G01** G02 G03 G13 G16 G33 | Тшиционирование-перемещение на быстром ходу в заданную точку с горможением в конце кадра до станочной константы. Предварительно запрограммированная скорость перемещения игнорируется, но не отменяется Линейная интерполяция - перемещение по прямой с запрограммированной скоростью от исходной точки к точке, заданной координатами в данном кадре Круговая интерполяция, либо винтовая - перемещение с запрограммированной скоростью по дуге окружности по часовой стрелке, если смотреть в сторону положительного направления оси, перпендикулярной плоскости траектории движения, с одновременным линейным перемещением по третьей координате Круговая интерполяция - перемещение с запрограммированной скоростью по дуге окружности против часовой стрелке, если смотреть в сторону положительного направления оси, перпендикулярной плоскости траектории движения с одновременным линейным перемещением по третьей координате Измерение с повторным касанием Измерение без повторного касания Нарезание резьбы |

| II* | G28 | Автоматический выход в исходную точку через промежуточную точку |

| G29 | Автом-ий выход из исходной точки через промежуточную точку |

III** G04 Пауза - выдержка в отработке на время, заданное в кадре

| IV | G40** G41 G42 | Отмена коррекции G41, G42, G43, G44 Коррекция на радиус инструмента - левая. Используется при нахождении инструмента слева от обрабатываемой поверхности, если смотреть от режущего инструмента в направлении его движения относительно изделия. Коррекция на радиус инструмента - правая |

| V* | G45 | Обеспечивает автоматическое включение сопрягающей дуги между данным и предыдущим кадрами |

| VI* | G53 | Отмена линейного сдвига. Используется при работе в станочной системе координат. |

| VII | G54** G55 | Линейный сдвиг - смещение начала координат на величины, заданные в массиве смещения N1. Используется при работе в абсолютных размерах, при относительных - игнорируется. То же применительно к массиву N2. |

| VIII Группа | G79 G80** G81 G82 G83 Подготовитель ная функция G84 G85 G86 G87 G88 G89 | Программируемый постоянный цикл. Отмена постоянного цикла. Постоянный цикл №1 Постоянный цикл №2 Постоянный цикл №3 Наименование функции, её содержание Постоянный цикл №4 Постоянный цикл №5 Постоянный цикл №6 Постоянный цикл №7 Постоянный цикл №8 Постоянный цикл №9 |

| DC | G90** G91 | Задание перемещений в абсолютных размерах. Отсчет перемеще- |

| ний производится от нулевой точки данной системы координат Задание перемещений в приращениях. Отсчет перемещения производится относительно предыдущей запрограммированной точки. | ||

| X* | G92 | 1. Установка новой рабочей системы координат |

| 2. Максимальная скорость шпинделя при G96 | ||

| 3. Отношение диаметра обрабатываемого цилиндра к еденичному. | ||

| XI* | G09 | Торможение в конце кадра - автоматическое. Уменьшение скорости до станочной константы торможения. |

| хп | G94** G95 | Подача, мм/мин Подача, мм/об |

| XII | G17 G18 G19 | Плоскость обработки XY, UX, XV.UV Плоскость обработки ZU, WX, WU, ZX Плоскость обработки YZ, VZ, YW, VW |

| XIV | G97** G96 | Отмена функции G96, восстановление задания скорости, об/мин Постоянная скорость резания - число, следующее за адресом S в словах |

| XV | G43 G44 G49 | Коррекция инструмента - положительная Коррекция инструмента - отрицательная Отмена коррекции G43, G44 |

| XVI | G20 G21. G22 | Масштабирование (умножение на 0,01 - 0,99) Отмена масштаба Масштабирование (умножение на 1 - 99) |

| XVI | G59 | Программируемы дополнительный сдвиг нуля станка |

| XVIII | G25 G26 | Нижняя граница зоны защиты Верхняя граница зоны защиты |

| XIX | G60 G63 G64 | Точное позиционирование Нарезание резьбы метчиком Контурная обработка |

| XX | G65 G66 | Признак задания координаты в качестве третьей координаты в винтовой интерполяции G02, G03 Отмена G65 |

Примечания: *- функция действует только в одном кадре; **- функция устанавливается автоматически при включении УЧПУ. В кадре можно задавать только одну функцию из каждой группы.

5.2. Вспомогательные функции

Вспомогательные функции (адрес М) используют для задания станку различных вспомогательных команд. Все вспомогательные функции задаются двухразрядным числом. Функции М00 (программируемый останов); М01(останов с подтверждением с пульта оператора); М02(конец программы); Ml7; М20; М30(конец ленты); М36 (диапазон подач 1, путем переключения кинематических связей); М37 (то же, но диапазон 2) реализуются УЧПУ 2Р32М являются стандартными и не зависимы от типа и модели станка. Назначение и условие реализации вспомогательных функций приведены в таблице 14.

Вспомогательные функции М91; М92; М93; М94; М95; М96; М97- используются при обработке пруткового материала. Остальные функции кодируются в зависимости от типа станка.

После символа «ГЛАВНЫЙ КАДР» в кадре УП должна быть записана вся информация необходимая для начала или возобновления обработки. В этом случае «ГЛАВНЫЙ КАДР» должен записываться вместо символа N в качестве адреса в словах «НОМЕР КАДРА». 14. Вспомогательная функция

| Код | Функции и её содержание | Примечания |

| М00 | Программируемый технологический останов без потери информации по окончании обработки соответствующего кадра | Функция выполняется после окончания перемещения, запрограммированного в данном кадре |

| М01 | Останов с подтверждением - функция аналогична МОО, но выполняется только при предварительном подтверждении с пульта оператора | Тоже |

| М02 | Конец программы - функция указывает на завершение программы обработки детали | Тоже |

| M03 | Вращение шпинделя по часовой стрелке | Функция выполняется до начала перемещения, запрограммированного в каждом кадре |

| М04 | Вращение шпинделя против часовой стрелки | Тоже |

| М07, М08 | Включение охлаждения | Функция выполняется до начала перемещения запрограммированного в каждом кадре |

| М9 | Выключение охлаждения | Тоже |

| М10, М11 | Зажим | Команда на зажим или разжим приспособления |

| М17 | Выход из подпрограммы | Функция выполняется после окончания отработки данного кадра |

| М20 | Конец повторяющегося участка УП | Тоже |

| М30 | Конец ленты - конец программы с переходом на начало программы | Тоже |

| М36 | Отмена функции М37 | |

| М37 | Уменьшение подачи в 100 раз | |

| М83 | Включение инструмента фрезерного | Тоже |

| М84 | Отключение инструмента фрезерного | Тоже |

| М85 | Подключение датчика резьбы | То же |

| М86 | Отключение датчика резьбы | То же |

| М90 | Подключение токарного шпинделя и отключение следящего шпинделя | Тоже |

| М89 | Подключение следящего шпинделя и отключение токарного шпинделя | Тоже |

Все размерные перемещения должны задаваться в абсолютных значениях или приращениях и с дискретностью 0,001 мм или 0,01 мм, а угловые с дискретностью 0,001° или 0,01°.

Математический знак «ПЛЮС» или «МИНУС» указывает направление перемещения и должен предшествовать первой цифре каждого размера. Математический знак «+» и нули, стоящие перед первой значащей цифрой слова, могут быть опущены, исключение составляет символ L.

Скорость линейной подачи должна задаваться от 1 мм/мин до 9600 мм/мин. Скорость оборотной линейной подачи должна задаваться от 0,01 об/мин до 99,99 об/мин.

УП должна начинаться символом «КОНЕЦ КАДРА» (ПС), вся информация до этого символа игнорируется. Далее идет символ %0 - %9 (УЧПУ 2Р32М может хранить одновременно до 10 программ), комментарии заключаются в круглые скобки и размещаются после номера программы. Максимально допустимая длина комментария - 77 знаков.

Программа должна заканчиваться словом «КОНЕЦ ПРОГРАММЫ» (функция М02).

5.3 Программирование перемещений

Размерные перемещения указываются в абсолютных значениях или в приращениях. Это определяет использование в кадрах УП подготовительных функций G90 (абсолютный размер) или G91 - размер в приращениях.

Все линейные перемещения указываются в миллиметрах и их долях с учетом цены импульса задания перемещений (0,001). Так, например, для перемещения суппорта по оси Z на 25,4 мм информация должна быть представлена следующим образом:

N.. Z 25400

Угловые перемещения выражаются в градусах с учетом цены импульса перемещения следящего шпинделя (0,001°). Например, поворот шпинделя в следящем режиме на 90° кодируется следующим образом: "-"'N...Y 90000

5.4 Программирование подачи (функция F)

Величина подачи хранится по адресу F и программируется в зависимости от функции G94 в мм/мин (подача не зависит от скорости главного'движения) или G95 в мм/об (подача зависит от скорости главного движения).

5.5 Программирование главного движения (функция S)

Функция главного движения определяет скорость главного движения. Вид функции главного движения осуществляется одной из следующих подготовительных функций: G96 - «постоянная скорость резания»; G97 - «обороты в минуту» 5.5. Особенности программирования

При разработке программ управления к станку СТМ-100П следует учесть следующее:

В УЧПУ «2Р32М» для управления токарными станками отсутствует коррекция

на радиус инструмента, т.к. отведенная для этого память занята под реализацию цикла

резьбонарезания;

запрещается использовать корректора от 350 до 399, т.к. они заняты под

таблицу инструментов, в цикле смены инструмента.

3) в начале программы обязательно задать следующие М-функции:

расцепление датчика резьбы (М86);

если шпиндель токарный, то М90 (шпиндель токарный и М84 снято «инструмент фрезерный») иначе М89 (шпиндель следящий) и М83 (инструмент фрезерный);

рекомендуется все с использованием шпинделя в следящем режиме выполнять

без перехода в режим токарной обработки, иначе при повторном включении следящего

шпинделя произойдет смещение нуля по координате Y (следящий шпиндель);

перед началом выполнения цикла работ со следящим шпинделем

рекомендуется выйти в исходное положение по координате Y;

подключение датчика резьбы (М85) производить только перед переходом к

циклу резьбонарезания, по его завершению датчик отключить (М86);

5.6. Программирование цикла поиска и смены инструмента Поиск инструмента в револьверной головке осуществляется командами с адресом Т.

После адреса Т следует двухразрядное число, которое определяет номер инструмента. Можно задавать номера от 1 до 99 включительно. Каждый номер инструмента соответствует определенной позиции револьверной головки.

За каждой позицией револьверной головки закреплен определенный корректор. Позиции 1 соответствует корректор 381, позиции 2 корректор 382 и т.д., позиции 12 -корректор 392. В соответствии с технологической картой необходимо указать оператору станка какие номера инструментов следует занести в таблицу (в соответствующие корректора). Поиск инструмента по кратчайшему пути в прямом и обратном направлении. Всего по программе может быть 11 инструментов. Позиция 7 используется для установки блока со щупом для измерения детали (рис. 8).

Пример 1. Инструмент находится в позиции 1, а в корректоре 383 занесено число 12. N17T12 по этим командам произойдет поворот револьверной головки на две позиции против часовой стрелки в позицию 3, в которой установлен инструмент под номером 12.

Пример 2. Инструмент находится в позиции 3, а в корректоре 392 занесено число 41. N153 Т41 по этим командам произойдет поворот револьверной головки на три позиции по часовой стрелке в позицию 12, в которой установлен инструмент с кодом

41.

6. Примеры программирования

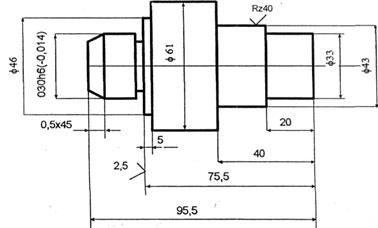

Рис. 7. Ступенчатый валик и наладка для его обработки

Неуказанные предельные отклонения по ГОСТ 1.76253-78

Пример 1„ Составить программу для обработки ступенчатого валика, изображенного на рис. 7. Режимы обработки с учетом мощности развиваемого приводом шпинделя токарного, привода продольной и поперечной подач, надежности закрепления заготовки в патроне, получения необходимой точности и шероховатости представлены в таблице 15

| t,мм | 0,6 | 0,1 |

Для обточки валика используется проходной резец, закрепляемый в резцедержателе 2210.0356.000. (рис. 8). Такая установка резца позволяет обойти заданный наружный контур данной детали при малом вылете резца и без столкновения резцом или резцедержателем с заготовкой или элементом станка.

Рассмотренному резцовому блоку задается код 11, который заносится в корректор 391.Исходному положению револьверной головки присваивается код 1, который заносится в корректор 381.

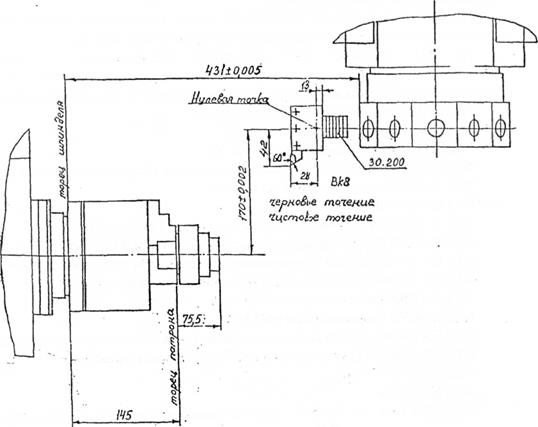

Наладка на обработку ступенчатого валика представлена на рис. 8, где показано базирование заготовки в патроне. На основании намеченных переходов с учетом режущей части инструмента рассчитаны абсолютные и относительные размеры.

Рис. 8. Наладка на обработку ступенчатого валика

При работе в приращениях (G91) используются относительные размеры, а при работе в абсолютных координатах (G90) - абсолютные размеры.

Программа обработки ступенчатого валика написана при задании размеров в приращениях. Для учета положения инструмента используются корректора 17 и 16. Корректорам присвоены следующие значения (рис. 10) Д17+28000, Д6+42000.

Перемещения по координатам из исходной точки рассчитываются следующим образом:

Z = 431 -(145 + 60 + 1) = 431 -(145 + 77,5 + 2) = 208,5мм

где dзаг = 34,4 - начальный диаметр заготовки ступенчатого валика; h - величина снимаемого припуска; 1 = 2 мм - величина недохода до заготовки (принимается в пределах от 1 до 5 мм в зависимости от точности изготовления заготовки.

Программа обработки приведена ниже и имеет номер 1.

ПС

% 1 (% - комментарий, начало программы; номер программы)

N1 М86 (отключение датчика резьбы)

N2 М90 (подключение токарного шпинделя и отключение следящего шпинделя)

N3 G91 М84 (размер в приращениях, отключение инструмента фрезерного)

N4 S2000 М4 (скорость главного движения, вращение шпинделя против часовой стрелки).

N5 G G43 D16 Z-208500 (коррекция длины инструмента положительная, перемещение инструмента по оси Z

N6 G43 Д17 Х-153400 (коррекция длины инструмента отмена ранее заданных смещений нулевой точки, перемещение инструмента по оси X)

N7 Gl Z-22000 F30 (линейная интерполяция - перемещение с запрограммированной скоростью по прямой от исходной точки к точке заданной координатами в данном кадре; перемещение по оси Z с подачей 30 мм/мин

N8 Х+ 500 (пермещение по оси X)

N9 Z-20000 (перемещение по оси Z)

N10 Х+10000 (перемещение по оси X)

N11 G9 Z+42000 F3000 (торможение в конце кадра; перемещение по Z)

N12 Х-10000 (перемещение по оси X)

N13 G9 Z-1900 Х-13000 F1000

N14 Z-200 F18 (пермещение по Z с подачей 18мм/мин)

N15 Х+7600 F 70 (перемещение по X с подачей 0,7 мм/мин)

N16 G9 Z-300 Х+300 (торможение в конце кадра при перемещении по Z и X)

N17 G4 Х+4000 (выдержка по времени; перемещение по X)

N18 Z-19700 (перемещение по Z)

N19 Х+4700 (перемещение по X)

N20 G9 Z-300 Х+300 (перемещение по Z и X с торможением в конце кадра)

N21 G4 Х+4000 (перемещение по X с выдержкой времени)

N22 Z-19700

N23 Х+10000

N24 G28 G40 Х0 Z0 М5 (G28 -автоматический выход в исходную точку через промежуточную точку; G40- отмена коррекции; нулевые положения X и Z; останов шпинделя)

N25 М2 (конец программы)

N26 М30 (конец ленты)

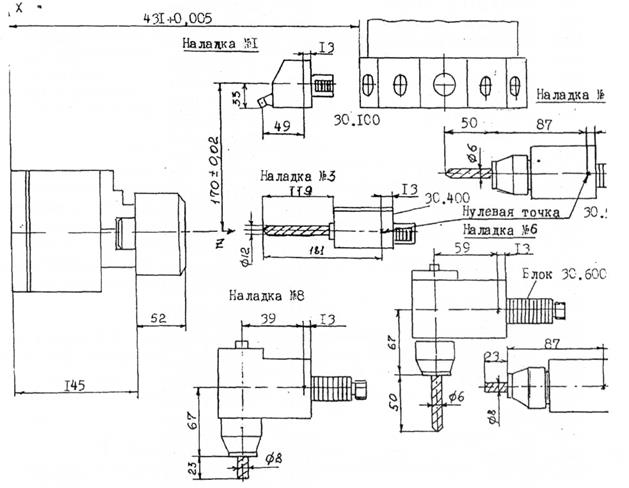

Пример 2. Составить программу для обработки макетной детали (рис. 11).

Для выполнения токарно-фрезерной обработки используется 6 инструментов. Порядок выполнения операций, вид режущего инструмента и технологические данные указаны на рис. 11, 12

Для выполнения токарно-фрезерной обработки используется 6 инструментов. Порядок выполнения операций, вид режущего инструмента и технологические данные указаны на рис. 11,12

Рис. 10. Наладка на обработку макетной детали

| %,3 | N19 | G G43 D5 Х-170291 G43 D6 Z-1100 М8 | |

| N1 | М86 | N20 | Gl Z - 40000 F45 |

| N2 | М90 | N21 | G9 Z + 40000 F2000 М9 |

| N3 | G91 М84 | N22 | G28 Х0 Z0 G40 М5 |

| N4 | S1800 М4 | N23 | М89 |

| N5 | G G43 Dl Z-147700 | N24 | Gl Y - 50000 F500 |

| N6 | G43 D2 Х-87291 М8 | N25 | G28 Y0 |

| N7 | Gl Z-66000 F30 | N26 | ТЗ |

| N8 | Х+1000 | N27 | М83 |

| N9 | G9 Z+66000 F2000 | N28 | S1300M3 |

| N10 | X-2000F100S2300 | N29 | G G43 D7 Z-50000 |

| N11 | Z-66000 F20 | N30 | G43D8X- 152791 М8 |

| N12 | G9 Х+7000 Z+54265 F1000 | N31 | G91 Z- 27000 F45 |

| N13 | Х-27000 Z+7235 F20 | N32 | G9Z+27000F1000 |

| N14 | Х-20000 | N33 | Y90000 |

| N15 | Z+1000 M9 | N34 | Gl Z-27000 F45 |

| N16 | G28 Х0 Z0 G40 М5 | N35 | G9 Z + 27000 F1000 |

| N17 | Т2 | N36 | G28 Х0 Z0 G40 М5 |

| N18 | S1300 МЗ | N37 | G28 YO M9 |

| N38 | Т4 | N91 | Х-62 Y-1000 |

| N39 | М83 | N92 | Х-48 Y-1000 |

| N40 | S2000 МЗ | N93 | Х-34 Y-1000 |

| N41 | GG43D13Z-143000 | N94 | Х-21 Y-1000 |

| N42 | G43D14X-37291M8 | N95 | Х-7 Y-1000 |

| N43 | Gl Z - 36000 F30 | N96 | Х+7 Y-1000 |

| N44 | Х1000 | N97 | Х+21 Y-1000 |

| N45 | G9 Z 36000 F2000 | N98 | Х+34 Y-1000 |

| N46 | Y 90000 | N99 | Х+48 Y-1000 |

| N47 | G1X-1000F30 | N100 | Х+62 Y-1000 |

| N48 | Z- 36000 | N101 | Х+76 Y-1000 |

| N49 | Х1000 | N102 | X+90Y-1000 |

| N50 | G9Z36000F2000 | N103 | Х+104 Y-1000 |

| N51 | G Y9000 | N104 | X+119Y-1000 |

| N52 | G1 Х-1000 F30 | N105 | Х+133 Y-1000 |

| N53 | Z-36000 | N106 | Х+148 Y-1000 |

| N54 | Х1000 | N107 | Х+163 Y-1000 |

| N55 | G9 Z36000 F2000 | N108 | Х+178 Y-1000 |

| N56 | G Y90000 | N109 | Х+194 Y-1000 |

| N57 | G1 Х-1000 F30 | N110 | Х+210 Y-1000 |

| N58 | Z-36000 | N111 | Х+226 Y-1000 |

| N59 | G9 Х10000 F1000 | N112 | Х+243 Y-1000 |

| N60 | G28 ХО ZO G40 М5 | N113 | Х+260 Y-1000 |

| N61 | G28 YO M9 | N114 | Х+277 Y-1000 |

| N62 | Т5 | N115 | Х+293 Y-1000 |

| N63 | М83 | N116 | X+314Y-1000 |

| N64 | R27-4910R26+0 | N117 | Х+333 Y-1000 |

| N65 | S500M3 | N118 | Х+352 Y-1000 |

| N66 | G4X20 | N119 | Х+373 Y-1000 |

| N67 | G91 GY-20660 | N120 | Х+132 Y-1000 |

| N68 | GG43D9X-115291 | N121 | E+166 02R25 |

| N69 | G43 D10 Z-108000 M8 | N122 | G Y - 35660 R25+1 |

| N70 | Gl X+R27.F45 | N123 | Gl X-4390 F10 |

| N71 | G1 Х-132 Y340 F20 | N124 | Y-60000 F20 |

| N72 | Х-373 Y-1000 | N125 | Х4390 F100 |

| N73 | Х-352 Y-1000 | N126 | GY-35660 |

| N74 | Х-333 Y-1000 | N127 | Е-108 ©00 |

| N75 | X-314Y-1000 | N128 | GY-35660R25+0 |

| N76 | Х-293 Y-1000 | N129 | Gl X-4390 F10 |

| N77 | Х-277 Y-1000 | N130 | Y-60000 F20 |

| N78 | Х-260 Y-1000 | N131 | Х4390 F100 |

| N79 | X-243Y-1000 | N132 | G Y-90000 |

| N80 | Х-226 Y-1000 | N133 | G28 ХО ZO G40 М5 |

| N81 | Х-210 Y-1000 | N134 | G28 YO R27+0 М9 |

| N82 | X-194Y-1000 | N135 | G4X200 |

| N83 | Х-178 Y-1000 | N136 | Е+176 шО2 R26 |

| N84 | Х-163 Y-1000 | N137 | R26+0 R27+0 |

| N85 | Х-148 Y-1000 | N138 | G4X20 |

| N86 | Х-133 Y-1000 | N139 | Т8 |

| N87 | X-119Y-1000 | N140 | М83 |

| N88 | X-104 Y-1000 | N141 | S800 M3 |

| N89 | Х-90 Y-1000 | N142 | GG43D11Z-176000M8 |

| N90 | Х-76 Y-1000 | N143 | Y-90000 |

| N144 | Gl X-25000 F45 | N149 | G28X0Z0G40 |

| N145 | G9 X25000 F1000 | N150 | G28 YO M5 |

| N146 | GY-180000 | N151 | Tl |

| N147 | Gl X-25000 F45 | N152 | M2 |

| N148 | G9 X20000 F1000 | N153 | M30 |

Порядок выполнения работы

По чертежу полученной детали (вычерчивается на отчете) выбрать типовую схему обработки, стандартный инструмент и рассчитать режимы с проверкой их на превышение мощности приводов и надежности закрепления заготовки.

Вычертить наладку с указанием всех необходимых размеров.

Составить программу для обработки заданной детали или поверхности (по указанию преподавателя).

Отчет представляется на листах формата А4.

Учебно-методическое обеспечение дисциплины (модуля)

Основная литература

1. Основы технологии машиностроения: учебник для вузов / под ред. А.С. Ямникова. - Тула: Изд-во ТулГУ, 2006. -269с. (40 экз)

2. Суслов А.Г. Технология машиностроения: учебник для вузов.- 2-е изд., перераб. и доп. - М.: Машиностроение, 2007.- 430 с. (24 экз)

3. Технологические основы проектирования операций механической обработки: Учеб. пособие для вузов.- Тула: Изд-во ТулГУ, 2004.- 272 с. (30 экз)

4. Соснин, О.М. Основы автоматизации технологических процессов и производств: учеб.пособие для вузов / О.М.Соснин.— М.: Академия, 2007.— 240с.: ил. — (Высшее профессиональное образование:Автоматизация и управление).— Библиогр. в конце кн. — ISBN 978-5-7695-3623-6 /в пер./: 214.50. (6 экз)

Дополнительная литература

1. Шадский Г. В. Управление эффективностью многоцелевых станков в технологических комплексах промышленных предприятий: монография / Г. В. Шадский, Тула: Изд-во ТулГУ, 2009. –187 с. (2 экз)

2. Маталин А.А. Технология машиностроения: Учебник для вузов. А.А. Маталин. – 2-е изд., испр. – СПб.;М.;Краснодар: Лань, 2008. – 512с. (12 экз)

3. Интеллектуальные системы управления организационно-техническими системами / А.Н.Антамошин [и др.];под ред.А.А. Большакова.— М.: Горячая линия-Телеком, 2006.— 160с.: ил. — ISBN 5-93517-289-5 /в пер./: 215.33. (4 экз)

4. Ловыгин, А.А. Современный станок с ЧПУ и CAD/CAM система / А.А.Ловыгин,А. В.Васильев,С.Ю. Кривцов.— М.: Литкон-Пресс, 2006.— 286с.: ил. + 1опт.диск(CD ROM).— Библиогр.в конце кн. — ISBN 5-900891-60-7: 340.00. (5 экз)

Периодические издания

1. Технология машиностроения: обзорно-аналитический, научно-технический и производственный журнал — М.: Издат.центр "Технология машиностроения".— ISSN 1562-322Х.

2. Стин = Станки и инструмент: научно-технический журнал — М.: ООО СТИН.— Издается с 1993 г. — ISSN 0869-7566.

3. Вестник машиностроения: научно-технический и производственный журнал / АО "Компания "Росстанкоинструмент".— М.: Машиностроение,.— ISSN 0042-4633.

4. Автоматизация и современные технологии: ежемесячный межотраслевой научно-технический журнал.

5. Современные технологии автоматизации: научно-технический журнал.

Программное обеспечение и Интернет-ресурсы

1. Обучающий портал кафедры АСС acc.tula.ru

2. Федин, Е.И. Автоматизация производственных процессов в машиностроении / Е.И.Федин.— Тула, 2006.— 1опт.диск.(CD ROM).

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 468; Нарушение авторских прав?; Мы поможем в написании вашей работы!