КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Порядок полного мытья пресспрокладок при дефиците воды

|

|

|

|

1. Установить пресспрокладку для мытья рабочей поверхности:

- смочить чистую протирочную ткань моющим средством «ACMOSOL 133-1» (предварительно подготовить средство согласно инструкции) нанести на холодную рабочую поверхность;

- через 30 минут натереть рабочую поверхность пресспрокладки щетками или протирочной тканью в течение 15-20 минут до полного удаления налета. Нельзя касаться корпусом щётки рабочей поверхности;

- смывать моющее средство тёплой водой с помощью щёток с длинной ручкой до исчезновения пены на рабочей поверхности и краях пресспрокладки. Нельзя касаться корпусом щётки рабочей поверхности;

- облить поверхность пресспрокладки дистиллированной водой10л;

- через 1-2 минуты тканью вытереть поверхность пресспрокладки «насухо».

2. При остатке на поверхности загрязненных участков повторить процедуру согласно п. 1

5.5. Раскрой ламинированных ДВП на раскроечном станке на заготовки.

Ламинированные плиты, прошедшие технологическую выдержку, поступают на раскроечный станок марки Homag Optimat CHF 320. На станке производят распил ламинированных ДВП на заготовоки размером 1005*1210 мм и 805*1210 мм по карте раскроя показанной на рисунке 1.

Рис. 1. Карта раскроя плиты ЛДВП ВП-А На раскроечном центре Homag Optimat CHF-320

Плита ЛДВП ВП-А 1830х2440х8мм

Получаемые заготовки: 1210х1005мм 2 штуки

1210х805мм 2 штуки

Отходы составляют: 1,904%

Выход составляет: 98,096%

Для пиления применяются дисковые пилы с алмазными напайками фирмы «LEUCO» или аналоги других фирм - производителей, не ухудшающих качества обработки поверхностей.

Подготовленные к работе пилы должны удовлетворять следующим требованиям:

- выправлены;

- провальцованы; - остро заточены и доведены зубья;

- высота и толщина оставшейся части с пластинки из твердого сплава должна составлять не менее 1мм.

На пилах не должно быть трещин, выкрошенных мест, поджогов и коррозии.

Запрещается пользоваться пилами при отсутствии более одной напайки.

Точность при выпиливании заготовок для изготовления паркета должна соответствовать следующим требованиям:

а) прямолинейность пропила допускается с отклонением, не превышающем 0,3 мм на длине 1000мм;

б) перпендикулярность поверхности пропила к базовой поверхности допускается с отклонением, не превышающим 0,2 мм на длине 100 мм;

в) отклонение перпендикулярности кромок не должно быть более 0,2 мм на длине 100 мм.

Перпендикулярность кромок может быть определена разностью длин диагоналей пласти, которая должна быть не более 0,2% длины заготовки.

На обработанных поверхностях и кромках деталей не допускаются дефекты обработки: вырывы, заусенцы, повреждение угла, если они не устраняются последующей обработкой.

Размеры заготовок, деталей по длине и ширине должны контролироваться при помощи калибра, рулетки, метра и штангенциркуля.

Прямолинейность углов контролируется проверочным угольником. Средства контроля и измерения:

- метр измерительный ГОСТ 427;

- рулетка измерительная 0-3000 ГОСТ 7502;

- штангенциркуль ТТЩ - 1 ГОСТ 166;

- угольник УШ ГОСТ 3749;

- 5.6. Раскрой заготовок на многопильном станке.

- Раскроенные заготовки в пакетах поступают на роликовый транспортер, после чего на многопильный станок К - 34 «Paul». Прежде чем начать работу на линии, её надо прогреть, т.е. «покрутить» все станки и транспортеры в холостую в течение 20 – 30 минут. Это необходимо для того, чтобы не менялись геометрические размеры досок, по мере нагрева оборудования. Раскрой заготовок производят по картам раскроя показанных на рисунках 2 и 3.

Рис. 2. Карта раскроя заготовок ЛДВП на многопильном станке.

- Заготовки 1210х1005мм ЛДВП ВП-А 8мм

- Получаемые заготовки: 1210х196мм 5 штук

- Отходы составляют: 2,49%.

- Общий выход составил: 97,51%.

- Фактическая норма расхода составляет: 1,026

Рис. 2. Карта раскроя заготовок ЛДВП на многопильном станке.

Рис. 2. Карта раскроя заготовок ЛДВП на многопильном станке.

- Заготовки 1210х805мм ЛДВП ВП-А 8мм

- Получаемые заготовки: 1210х196мм 4 штуки

- Отходы составляют: 2,61%

- Выход составил: 97,39%.

- Фактическая норма расхода составляет: 1,027

Заготовки перед подачей на линию визуально осматриваются на наличие дефектов ламинированного покрытия. Качественные заготовки по одной подают на многопильный станок К 34 «Paul»,где заготовка раскраивается на 5 или 4 ламелии размером 1210*196 мм. Оператор должен контролировать перпендикулярность граней, прямолинейность и ширину доски каждый час, допуски по ширине составляют ± 0,1 мм;. Следить за состоянием пил, своевременно производить замену.

Для пиления применяются дисковые пилы с алмазными напайками.

| Параметры пил: | |

| - диаметр пилы, D, мм. | |

| - диаметр посадочного отверстия, d, мм | |

| - толщина зуба, S. мм (размер справочный) | 3,2 |

| - число зубьев Z, шт (размер справочный) | |

| - скорость подачи при выпиливании деталей, не менее, м/мин: |

Размеры деталей по длине и ширине должны контролироваться при помощи рулетки, метра или штангенциркуля.

Прямолинейность контролируется измерительным метром и набором щупов.

Перпендикулярность граней с помощью угольника.

Средства контроля и измерения:

- метр измерительный ГОСТ 427;

- рулетка измерительная 0-3000 ГОСТ 7502;

- штангенциркуль ШЦ - 1 ГОСТ 166;

- угольник УШ ГОСТ 3 749;

5.7. Фрезерование заготовок.

Ламели по линии после многопильного станка подаются на фрезерный станок марки FL/R 10/04/S, нa котором фрезеруются длинные стороны. Далее по линии подаются на фрезерный станок марки Homag FL20/05/S и фрезеруются с торцевых сторон. На фрезеровальных станках используются фрезы с алмазными напайками фирмы LEUCO.

Допускается применять фрезы- аналоги других фирм производителей, не ухудшающих качества фрезерования.

Фрезы должны удовлетворять следующим требованиям:

- режущие кромки должны быть остро заточены;

- режущие кромки не должны иметь заовалов, следов выкрашивания и поджогов;

- на поверхностях фрез не должно быть трещин, подгоревших мест, забоин, заусенцев и следов коррозии.

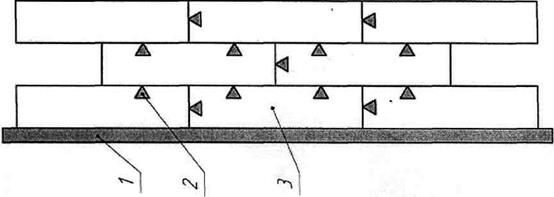

В течение смены операторы наладчики производят визуально контроль качества фрезерования доски, её геометрические размеры 188* 1200мм, каждый час оператор производит контрольную сборку панелей согласно схеме сборки

1- Металлическая линейка

2- Точка замера

3- Испытываемый образец

Если на схеме сборки обнаруживаются зазоры на лицевой поверхности, выступание панелей относительно друг друга оператор производит настройку фрез. (Руководство по настройке фрез № 1).Прежде чем приступить к настройке фрез, надо убедиться в том, что при сборке, в замке не было пыли.

Чтобы партии паркетных досок не отличались одна от другой, для проверки используют шаблон. Шаблон используют так же при перенастройке фрез.

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 474; Нарушение авторских прав?; Мы поможем в написании вашей работы!