КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Оборудование для увеличения проницаемости пласта. Оборудование для проведения гидравлического разрыва пласта

|

|

|

|

ЛЕКЦИЯ 14

Введение к лекции 14

Методы увеличения производительности скважины непосредственно связаны с увеличением проницаемости призабойной зоны пласта. Методы увеличения проницаемости пород призабойных зон скважин можно условно разделить на химические, механические, тепловые и физические. Часто для получения лучших результатов эти методы применяют в сочетании друг с другом или последовательно. Выбор метода воздействия на призабойную зону скважины определяются пластовыми условиями.

Химические методы воздействия дают хороший результат в слабопроницаемых карбонатных породах. Их применяют так же в сцементированных песчаниках, в состав которых входят карбонатные включения. К химическим методам воздействия на пласт относятся обработка приствольной зоны кислотами, ПАВ, органическими растворителями.

Механические методы обработки применяют обычно в пластах, сложенных плотными породами, с целью увеличения их трещиноватости. К механическим методам относятся гидравлический разрыв пласта (ГРП), гидропескоструйная перфорация и торпедирование скважин.

Гидроразрыв пласта основан на неоднородности (слоистости) структуры нефтесодержащих пластов, способности их расслаиваться под воздействием закачиваемой в пласт жидкости.

Процесс осуществляется нагнетанием в пласт под большим давлением порции жидкости гидроразрыва, что приводит к образованию послойных трещин, в которые сразу же закачивается жидкость-песконоситель, продавливаемая с помощью буферной жидкости. Крупнозернистый песок, заполняя трещины, создает высокопроницаемые слои, улучшающие приток жидкости к фильтру скважины.

Процесс гидроразрыва – быстротечный, эффективность его находится в прямой зависимости от темпа проведения операций собственно разрыва и заполнения трещины песком. Поэтому комплекс оборудования отличается высокой подачей и большими давлениями нагнетания. Необходимость в высоких давлениях (более 100 МПа) и больших подачах привела к использованию высоконапорных насосов и параллельной работе нескольких агрегатов, с мощными приводами и сложной обвязки. Дорогостоящее оборудование должно быть высокомобильным, быстро монтируемым, поэтому оно выполняется блочным и монтируется на автомобилях, что позволяет выполнять одним комплектом оборудования большое число гидроразрывов.

Основное оборудование для гидроразрыва пласта: автоцистерны для трех жидкостей – гидроразрывной, песконосителя, буферной, насосные агрегаты высокого давления для подачи гидроразрывной жидкости, пескосмесители, насосные агрегаты для закачки смеси песка с жидкостью-песконосителем, манифольд, оборудование устья скважины, комплект внутрискважинного оборудования – НКТ, якорь, пакер.

Автоцистерны. Требования к автоцистернам для гидроразрыва: наличие емкости заданного объема, средств стабилизации температуры жидкости, средств перекачки жидкости. Автоцистерна должна обладать хорошей проходимостью и быть или самоходной, или перевозимой тягачом.

В настоящее время используются цистерны следующих марок: ППЦ-23-5524П, АЦН-11-257, АЦН-7,5-5334, ЦР-7АП, АП-15-5320/8350.

Наиболее вместимой является цистерна ППЦ-23-5524П, включающая в себя собственно цистерну, насосный блок с трансмиссией, манифольд, систему самовсасывания и другое оборудование, смонтированное на автомобиле КрАЗ-257 и полуприцепе. Эта цистерна предназначена для перевозки неагрессивных жидкостей, подачи их на прием насосных установок при гидроразрыве, гидропескоструйной перфорации, кислотной обработке призабойной зоны.

Оборудование, установленное на цистерне, может обеспечить наполнение цистерны жидкостью из посторонней емкости; подачу жидкости из собственной или посторонней емкости с замером ее количества на прием насоса высокого давления.

Жидкость перекачивается насосным блоком, приводимым в действие ходовым двигателем через коробку отбора мощности и трансмиссию.

Конструкция цистерны представляет собой емкость эллиптического или круглого сечения, сваренную из отдельных листов

В качестве насосов для заполнения или перекачивания жидкости используются центробежные самовсасывающие насосы, приводимые в действие ходовым двигателем.

От коробки отбора мощности автомобиля энергия двигателя передается трансмиссией к насосному блоку.

Цистерны имеют дополнительное оборудование для контроля режима работы насосов: тахометр, манометр и т. п., а автомобили, на которых смонтировано оборудование, снабжаются искрогасителями, приспособлениями для закрепления манифольда и т. п.

Насосные агрегаты. Требование к насосным агрегатам: гидроразрывная и буферная жидкости должны закачиваться одним и тем же агрегатом с автономным приводом. Насосы агрегата должны иметь большую подачу и создавать давление, необходимое для гидроразрыва в условиях района применения. Давление для образования трещин в пласте приближенно может быть определено как р = 1,5 – 2,5L,

где L– глубина скважины.

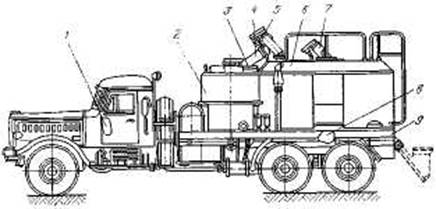

Для создания давления используются насосные агрегаты 4АН-700 (рис. 14.1), смонтированные на шасси автомобиля КрАЗ-257. Оборудование агрегата включает в себя силовую установку 4УС-800, коробку передач 3КПм, горизонтальный трехплунжерный насос 4Р-700, маннфольд и систему управления.

Силовая установка 4УС-800 состоит из дизеля с многодисковой фрикционной муфтой сцепления, центробежного вентилятора, систем питания, охлаждения, смазки и других узлов. В качестве двигателя используется V-образный, 12-цилнндровый четырехтактный дизель с непосредственным впрыском топлива и турбонадувом. Максимальная мощность двигателя 588 кВт.

Коробка скоростей 3КПм четырехступенчатая, обеспечивает следующие передаточные отношения: 4,67; 3,43; 2,43; 1,94.

Рисунок 14.1 – Насосный агрегат 4АН-700

Насос 4Р-700 трехплунжерный, горизонтальный, одинарного действия. Его конструкция предусматривает работу с плунжерами диаметром 100 или 120 мм. При этом максимальная подача составляет 22 л/с при давлении 21 МПа, а минимальная – 6,3 л/с при давлении 70 МПа.

Пескосмеситель. Агрегат должен обеспечивать перевозку песка и приготовление песчано-жидкостной смеси. Агрегаты имеют две емкости для заполнения песком двух фракций – мелкой и крупной. Бункер оснащен загрузочным шнеком, приводимым в действие гидромонитором. Гидропривод работает от ходового двигателя автомобиля. Для исключения образования песчаных пробок и прилипания песка к стенкам емкости на ней смонтированы вибраторы. Привод вибраторов пневматический от ходового компрессора.

Песчано-жидкостная смесь получается в гидросмесителе, оснащенном рабочим шнеком с гидроприводом. Производительность 50 – 75 т/ч. Смесь накапливается в аккумуляторе с лопастными мешалками и гидромоторами для исключения осаждения песка. Вместимость аккумулятора 1 – 1,5 м3. Из аккумулятора к насосным агрегатам смесь подается песковым насосом.

В настоящее время применяются пескосмесительные агрегаты 4ПА (рис. 14.2) и УСП-50.

Агрегат 4ПА (рис. 14.2) смонтирован на шасси автомобиля КрАЗ-257 и состоит из пульта управления 1, аккумулятора 2, смесительного горшка 3, регулятора выдачи сыпучего материала 4, рабочего шнека 5, бункера 6, загрузочного шнека 7, пневмовибратора 8, масляного и пескового насосов, монтажной рамы 9.

Привод отдельных агрегатов песконосителя осуществляется ходовым двигателем.

Агрегат УСП-50 по сравнению с 4ПА имеет более уравновешенную конструкцию бункера, загрузочного и рабочего шнеков, системы управления шнеками и мешалкой и т. п. У него повышен темп отбора готовой смеси из смесителя, улучшено управление работой отдельных узлов.

Рисунок 14.2 – Пескосмесительный агрегат 4ПА

Манифольд предназначен для соединения в одну систему всех агрегатов комплекса, управления процессом гидроразрыва, контроля и защиты.

Блок манифольда состоит из двух групп коммуникаций – низкого и высокого давлений и оснащен обратными клапанами, исключающими обратный переток жидкости в линию низкого давления при аварийной остановке одного из насосов.

Для контроля плотности, расхода, давления на центральной трубе размещены соответствующие датчики. Оба манифольда имеют предохранительные клапаны.

Блок оснащен комплектом запасных НКТ общей длиной 80 – 100 м обычно диаметром 48 мм с быстромонтируемыми стыками и подъемным краном.

В настоящее время применяется блок манифольда 1БМ-700, который включает в себя напорный и приемный коллекторы, подъемную стрелу и комплект труб с шарнирными соединениями.

Напорный коллектор представляет собой кованую коробку с шестью отводами для соединения с насосными и цементировочными агрегатами, центральной трубы с датчиками контрольно-измерительных приборов: манометра, расходомера, измерителя плотности, двух отводов для соединения с арматурой на устье скважины, кранов и предохранительных клапанов.

Помимо этого на коробке установлены шесть обратных клапанов, автоматически отсоединяющих подключенные насосные агрегаты при прекращении ими подачи жидкости.

Блок манифольда позволяет проводить весь комплекс работ при давлении до 70 МПа, напорный коллектор соединяется двумя трубопроводами с арматурой устья. Раздаточный коллектор служит для распределения рабочих жидкостей – продавочного раствора, воды, песчано-жидкостной смеси и т. п. к цементировочным и насосным агрегатам. Максимальное давление в раздающем коллектора 2,5 МПа.

Оборудование устья предназначено для соединения напорной линии, идущей от манифольда к скважине, с устьем скважины и колонной НКТ, а также соединения НКТ с разными трубопроводами. Для этого применяются специализированные устьевые арматуры высокого давления.

В настоящее время устье скважины оборудуют универсальной арматурой 2АУ-700, которая может также использоваться при гидропескоструйной перфорации и цементировании скважин. Арматура состоит из крестовины с патрубком, устьевой головки с сальником и пробковых кранов. Крестовина имеет три горизонтальных отвода, к двум из которых через пробковые краны присоединяются напорные линии от манифольда. На крестовике устанавливается манометр с масляными разделителями. Устьевая головка имеет четыре отвода, три из которых соединены с пробковыми кранами, а на четвертом установлены манометр и предохранительный клапан. Нижняя часть головки с помощью резьбы соединяется с эксплуатационной колонной.

Максимальное рабочее давление, на которое рассчитана арматура 2АУ-700, 70 МПа.

При гидроразрыве пласта весь комплекс оборудования для его осуществления располагается в соответствии со схемой рис. 14.3.

Рисунок 14.3 – Схема расположения оборудования при проведении гидроразрыва пласта: 1 – насосный агрегат 4АН-700; 2 – пескосмесительный агрегат; 3 – автоцистерна; 4 – песковоз;

5 – блок манифольда 1БМ-700; 6 – арматура устья 2АУ-700; 7 – станция контроля и управления процессом

Внутрискважинное оборудование предназначено для направления потока жидкости в пласт при обеспечении сохранности ствола скважины. Для этого скважина оснащается комплектом НКТ с пакером над фильтровой зоной ствола, предохраняющим ствол от воздействия высокого давления жидкости. Для исключения возможности смещения пакера при больших осевых усилиях и разгрузке колонны труб устанавливается якорь.

Якорь состоит из корпуса, головки, плашки, шпонки, патрубка, трубки, хвостовика, винта, гайки, предохранительной заглушки. В верхнюю часть корпуса ввинчена головка заканчивающаяся муфтой, для присоединения его к насосно-компрессорным трубам. К нижней части корпуса привинчен хвостовик с левой резьбой бурильных труб для соединения якоря с пакером. Внутри якоря расположен патрубок, предохраняющий резиновую трубку от выпучивания внутрь. В корпусе якоря расположены восемь плашек. Их выпадение предотвращается шпонками, которые крепятся к корпусу винтами.

При перепаде давления внутри и вне якоря резиновая трубка выдвигает плашки до упора во внутренние стенки обсадной колонны. Врезаясь острыми концами зубьев плашек в колонну, якорь воспринимает усилие, действующее от пакера. При снижении давления резиновая трубка принимает первоначальную форму, и плашки свободно входят в корпус якоря.

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 1916; Нарушение авторских прав?; Мы поможем в написании вашей работы!