КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

АСУ ТП нагрева металла в методических печах

|

|

|

|

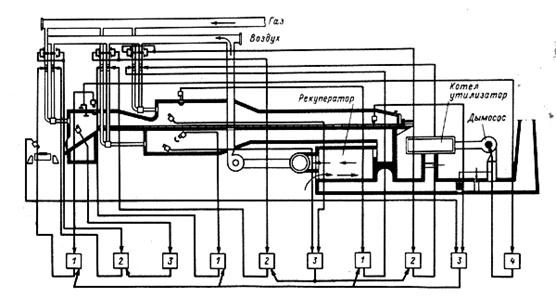

Типовая схема автоматизации методической печи

Система автоматического управления тепловым режимом методической печи включает следующие узлы автоматического регулирования (Рисунок. 7.7): температуры в зоне 1, соотношения расходов топлива и воздуха на зону 2, оптимизации горения топлива в зоне 3, давления в рабочем пространстве 4.

Для обеспечения качественной работы системы в условиях изменяющейся производительности печи предусмотрен узел 5 коррекции заданий зональным регуляторам температуры.

Регулирование температуры в зоне печи осуществляется типовым комплектом приборов по сигналу термопары или пирометра. П- или ПИ-регулятор, изменяя расход топлива на зону, приводит в соответствие действительную температуру в печи с заданной, устанавливаемой нагревальщиком в зависимости от производительности печи, марки металла, температуры посада и качества нагрева. Последний параметр оценивают по температуре заготовки в процессе прокатки на стане, которая измеряется фотоэлектрическим пирометром, обычно устанавливаемым за черновой клетью.

При изменении производительности, качества нагрева, температуры посада необходимо изменять задания зональным регуляторам температуры. Система коррекции вносит поправки в задания в зависимости от температуры, нагреваемого металла в методической зоне, темпа выдачи заготовок из печи и при простоях печи.

Температура металла в методической печи при холодном посаде характеризует производительность печи. Измерение температуры осуществляется пирометром, визированным на торец заготовки через боковую стенку печи.

Темп выдачи заготовок оценивается с помощью фотореле, чувствительная головка которого визирована на заготовку в месте ее прохода у торца печи. Вторичный прибор - фиксатор темпа - вырабатывает непрерывный сигнал, пропорциональный средней частоте выдачи из печи.

При остановке печи температура в зонах и температура металла повышаются, что может привести к пережогу и оплавлению металла. В системе коррекции на релейных элементах выполнена схема, постепенно снижающая тепловую нагрузку в печи в случае остановки стана: моторное реле времени включает эту схему, если в течение определенного интервала на его вход не поступит сигнал от фотореле, сигнализирующий о выдаче очередной заготовки.

В некоторых схемах вместо температуры металла в методической зоне печи в схему коррекции подается сигнал с прибора, измеряющего температуру раската.

Оптимальный режим горения - поддержание заданного значения коэффициента расхода воздуха обеспечивается двухконтурной системой регулирования. Оптимизатор изменяет задание И-регулятору соотношения по температуре факела: оптимальному соотношению соответствует максимальная температура. Температура измеряется радиационным пирометром, визированным непосредственно на факел.

Узел регулирования давления в печи должен обеспечивать небольшое положительное давление на уровне заготовок, при котором исключаются подсосы холодного воздуха и выбивание продуктов сгорания через рабочие окна. Вследствие работы горелочных устройств и профиля рабочего пространства статическое давление в печи распределено неравномерно: наименьшее давление - в томильной зоне, наибольшее -в торце загрузки.

Типовой комплект приборов поддерживает давление в томильной зоне - зоне готового металла, небольшое положительное давление на поду для исключения подстуживания нагретых заготовок. Отбор давления осуществляется через отверстие в своде печи. И-регулятор управляет шибером перед дымососом или дымовой трубой и изменяет тягу в печи для поддержания заданного давления.

На методических печах, оборудованных металлическими рекуператорами для подогрева воздуха или газа, предусматривается система автоматической защиты рекуператора или регулирования температуры подогреваемого компонента. По сигналу термопары, измеряющей температуру дыма перед рекуператором, или температуру стенки его трубы, или температуру воздуха и газа перед подачей в печь, ПИ-регулятор с помощью регулирующего клапана либо снижает температуру дыма, добавляя в него холодный атмосферный воздух, либо пропускает часть продуктов сгорания через байпас, минуя рекуператор. Для оповещения персонала о нарушениях в работе и автоматического отключения печи при возникновении аварийных ситуаций предусматривается система звуковой и световой сигнализации и отключения газа и воздуха на печь. Отсечка подачи газа и воздуха к горелкам осуществляется при падении давления одного из компонентов горения и отключении питания приборов КИП и А.

Рисунок 7.7 – Типовая схема автоматизации методической печи

Рассмотрим структуру системы управления нагревом металла на примере АСУ ТП нагревательных печей ЛПЦ 3000 ОАО “ММК им. Ильича”.

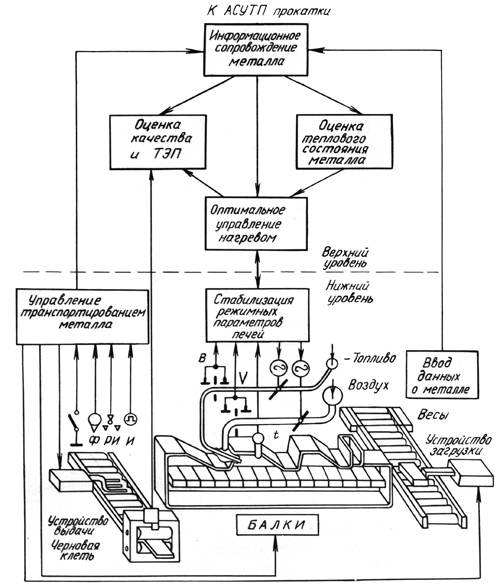

АСУ ТП нагрева металла (Рисунок 7.8) в методических нагревательных печах с шагающими балками предназначена для согласования производительности участка печей и прокатного стана, улучшения технико-экономических показателей участка печей (сокращение удельного расхода топлива и потерь металла с окалиной) за счет оптимального управления тепловой мощностью печей, повышения выхода годной продукции на прокатном стане за счет улучшения воспроизводимости показателей теплового состояния заготовок на выдаче из печей.

Рисунок 7.8. Схема АСУ ТП нагревательных печей ЛПЦ-3000

АСУ ТП нагревательных печей осуществляет:

ü -централизованный контроль технологических параметров, их оценку и сигнализацию выхода параметров за установленные пределы;

ü - слежение за слябами и их информационное сопровождение на участке печей с выдачей информации на технологические посты;

ü -оперативную оценку и отображение теплового состояния каждого нагреваемого сляба;

ü - оптимальное управление температурным режимом нагрева металла с учетом характеристик слябов и производственно-технологических ситуаций, прогнозируемых на период их обработки;

ü - управление газодинамическим режимом и качеством сжигания топлива в печах;

ü стабилизацию параметров теплового режима на уровне предписанных значений;

ü автоматизированное управление операциями транспортирования слябов на участке печей;

ü формирование и хранение данных нагрева каждого сляба;

ü расчет технико-экономических показателей работы участка печей и диагностики состояния оборудования.

Структура АСУ ТП участка печей иерархическая, двухуровневая. Верхний уровень осуществляет выбор стратегий управления, прогнозирование параметров процесса, адаптацию и расчет управлений; нижний – стабилизирует параметры теплового режима и управляет электроприводами механизмов транспортирования слябов.

Специальное математическое обеспечение АСУ ТП УП включает в себя алгоритмы информационного сопровождения металла, расчета теплового состояния металла, прогноза времени нагрева и формирования управляющих воздействий для локальных систем управления. В расчетах используется математическая модель проходной печи для нагрева массивных заготовок, а также информационные модели технологических участков. Для повышения точности работы АСУ ТП применена адаптация алгоритмов прогнозирования и оценивания параметров. Имеются алгоритмы предварительной обработки и накопления текущей информации от используемых датчиков.

Программное обеспечение АСУ ТП содержит более 100 задач, реализующих в реальном времени алгоритмы управления.

Весь комплекс ПО разбит для повышения структурированности на ряд подсистем:

- подсистема оптимального управления нагревом;

- подсистема оценки теплового состояния металла;

- подсистема управления транспортированием металла;

- подсистема стабилизации параметров печей;

- информационная подсистема;

- подсистема расчета ТЭП;

- подсистема адаптации;

- подсистема запуска/перезапуска;

- подсистема создания БД.

- подсистема диагностики оборудования;

Подсистема оптимального управления нагревом. Подсистема оптимального управления тепловым режимом предназначена для определения рационального режима ведения технологического процесса, формирования и передачи на автоматические задатчики локальных подсистем (или непосредственно на исполнительные механизмы при непосредственном цифровом управлении) управляющих воздействий, обеспечивающих реализацию выбранного режима.

Подсистема управляет температурным и гидравлическим режимами, а также качеством сжигания топлива каждой из печей.

Расчет уставок ведется в вычислительном комплексе СМ-2, а реализация уставок осуществляется в блоках прецизионного интегрирования БПИ, входящих в состав локальных подсистем стабилизации параметров теплового режима.

Подсистема оценки теплового состояния металла. На основании информации о тепловом состоянии сляба в предыдущий момент времени, полном времени нагрева, координате сляба в печи, марки стали, геометрических размерах сляба, номере печи и температуре в зоне, математическая модель рассчитывает температурной поле сляба в настоящий момент времени.

Подсистема управления транспортированием металла. Подсистема предназначена для ручного, полуавтоматического и автоматического управления приводами технологического оборудования, выполняющего транспортные операции на участке печей.

При ручном управлении оператор при помощи ключей управляет отдельными механизмами.

При полуавтоматическом управлении обеспечиваются необходимые блокировки, аварийная защита приводов и цикличность работы всех механизмов. При этом количество операций ручного управления резко сокращается, а работа механизмов согласуется во времени.

При автоматическом управлении от УВК производится расчет перемещения механизмов в соответствии с заданным шагом раскладки, позиционное регулирование соответствующих приводов, минимизируется время исполнения транспортных операций.

Подсистема состоит из датчиков, расположенных на технологическом оборудовании, блоков выбора управления, пультов ручного ввода информации, цифровых индикаторов и специализированного вычислительного устройства.

Подсистема стабилизации режимных параметров печей. Локальная подсистема стабилизации параметров теплового режима выполняется для каждой из печей и предназначена для реализации уставок, поступающих либо от подсистемы оптимального управления, либо от ручных задатчиков, которыми управляет нагревальщик согласно технологической инструкции, а также для дистанционного управления исполнительными механизмами.

Подсистема выполняет стабилизацию на заданном уровне температуры греющей среды и коэффициента расхода воздуха в каждой из зон печи, и давления для всей печи.

Для реализации уставок, выдаваемых вычислительным комплексом, используются блоки прецизионного интегрирования БПИ.

Аппаратура локальных подсистем располагается:

- на объекте – термопары, радиационные пирометры, дифманометры, исполнительные механизмы;

- и в помещении поста управления нагревом:

· на пульте управления – ключи управления, показывающие приборы заданных и текущих значений параметров, световые индикаторы и кнопки связи нагревальщика с УВК,

· на щите регистраторов – показывающие и регистрирующие приборы технологических параметров;

· в шкафах управления – блоки кондуктивного разделения и регуляторы.

Информация о температуре греющей среды и поверхности металла, расходах газа и воздуха, температуре дымовых газов и давлении в печи от первичных преобразователей (датчиков) поступает в помещение КИП и А на блоки кондуктивного разделения, где эти сигналы преобразуются, размножаются и поступают в вычислительный комплекс, на регуляторы, на показывающие (расположенные на пульте оператора) и регистрирующие (расположенные на щите регистраторов) приборы.

На УВК из локальных подсистем поступает также информация о положении ключей управления и выходных напряжениях БПИ.

От ВК в локальную подсистему поступают сигналы управления световыми индикаторами и другими элементами связи нагревальщика с УВК.

Информационная подсистема АСУ ТП. Предназначена для сбора, обработки, хранения и протоколирования информации о технологических параметрах и состоянии оборудования, выдачи необходимой информации оперативному персоналу, а также для выполнения процедур обмена информацией со смежными подсистемами и вышестоящими системами управления.

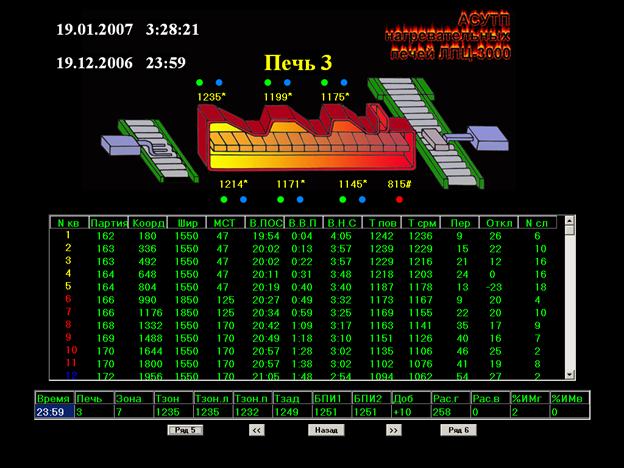

Рисунок 7.9 – Видеокадр мнемосхемы теплового состояния печи и температурного состояния слябов

В данной АСУТП информационная подсистема осуществляет решение следующих задач:

· сбора и обработки технологической информации от аналоговых и дискретных датчиков;

· информационного сопровождения металла на участке печей; индикации состояния объекта и локальных подсистем; информационного обслуживания поста фабрикатора, рабочих мест весовщиков, посадчиков и контролера ОТК, старшего нагревальщика и нагревальщиков печей (посты управления нагревом металла) и контролера стана;

· прогнозирования временных характеристик нагрева; оценки теплового состояния заготовок; связи с нижестоящими локальными подсистемами (слежения за положением металла, управления транспортированием заготовок, стабилизации параметров нагрева);

· связи оператора системы и нагревальщиков с УВК;

· связи с АСУТП прокатки.

В состав информационной системы также входит локальная подсистема информационного сопровождения металла. Подсистема предназначена для автоматического слежения за положением слябов на участке печей с целью обеспечения смежных подсистем автоматики и производственного персонала информацией о расположении металла на участке, порядке рассада заготовок по печам участка и параметрах заготовок.

С пультов ручного ввода, расположенных в кабинах управления, может вводится информация о номере партии, марке стали, количестве заготовок в партии и рассаде их по печам. Информация о геометрических размерах или весе загружаемых слябов поступает автоматически от измерителей длины и ширины, от задатчика толщины локального устройства управления подъемным столом и от устройства взвешивания. Для этого технологическое оборудование оснащается соответствующими датчиками.

Посад слябов в печь фиксируется автоматически по датчикам положения и состояния толкателей. Факт выдачи заготовки устанавливается автоматически по работе датчика состояния и положения устройств безударной выдачи и датчиков наличия металла, установленных на приемном рольганге.

Локальная подсистема взаимодействует с подсистемой управления транспортированием заготовок.

Подсистема запуска/перезапуска. В подсистеме запуска-перезапуска функционируют следующие задачи:

а) переход «ЛСКР - АСУ ТП; АСУ ТП – ЛСКР» - позволяет осуществлять перевод управления от локальных систем автоматического управления к АСУ ТП и наоборот;

б) холодный/горячий перезапуск. Горячий перезапуск выполняется при повреждении системных данных ЭВМ или(и) остановке процессора. Необходима для исключения полного запуска АСУ ТП, т.к. это требует достаточно длительного времени и производит запуск системы по «укороченной программе». При горячем перезапуске системы нет необходимости вводить заново информацию о константах и табличных функциях, так как эта информация находится во внешней памяти машины. Процедура горячего перезапуска включает в себя восстановление системной информации, подключение системы к объекту в заданный момент времени.

При нарушении целостности информации, хранимой во внешней памяти ЭВМ, для восстановления системы используют режим холодного перезапуска. При этом вводятся заново все константы и табличные функции;

в) ввод начальной информации - данная задача запускается первой при холодном запуске АСУ ТП. Обеспечивает ввод информации оператором, которая не поддаётся измерению, а также загружает в память ЭВМ с внешних носителей программы, необходимые для функционирования СПО АСУ ТП. Кроме того загружаются:

- общие константы программы, используемые при выполнении арифметических и логических операций;

- табличные функции (константы табулированных функций);

- константы режима для данного режима работы системы;

- распределение памяти ЭВМ, состав задач, приоритет и периодичность их включения и т. п.;

- начальные значения переменной информации (счетчиков, адресов, кодов и т.п.) изменяющейся в процессе работы системы;

- данные о состоянии внешних устройств и абонентов системы, астрономическое время пуска системы;

- системные данные, определяющие внешние условия функционирования системы управления в данный момент времени.

Подсистема расчета ТЭП. Объединяет две задачи, функционирующие в рамках верхнего уровня АСУ ТП:

а) расчет технико-экономических показателей – ведение учета по всем технико-экономическим показателям, таким как расход природного газа, электроэнергии, воды, масса нагретых заготовок, качественный и количественный состав нагретых заготовок и другие;

б) печать информации - вывод в определённое время на устройство печати форм ТЭП, предназначенных различным должностным лицам.

Подсистема адаптации. Подсистема адаптации предназначена для идентификации моделей функциональных задач путем статистической обработки экспериментальных данных и последующей параметрической настройки функциональных алгоритмов.

Необходимость адаптации вызывается некоторой идеализацией реального процесса нагрева металла, неизбежной при математическом моделировании и разработке алгоритмов управления, а также изменяющимися в процессе эксплуатации характеристиками объекта управления.

В данной АСУТП выполняется адаптация трех моделей.

а) об оптимальном распределении теплового потока, а, следовательно, и температуры вдоль печи при некоторой производительности можно судить по достижению температурой греющей среды первой сварочной зоны максимально допустимого значения. Контроль температуры греющей среды в первой сварочной зоне, и сравнение этого значения с рассчитанным позволит проводить коррекцию задачи оптимального уравнения;

б) для прогноза времени нагрева заготовок используется оценка математического ожидания интервала времени между последовательной подачей на стан двух заготовок одной партии металла. Усовершенствования в технологии прокатки, изменения в условиях работы оборудования приводят к изменению этой оценки. Адаптация временных характеристик процесса прокатки, используемых в системе, к реальным текущим значениям составляет сущность второй задачи параметрической адаптации;

в) третья задача адаптации состоит в уточнении истинного значения коэффициента суммарной теплоотдачи, используемого в модели нагрева слябов, путем сравнения измеренных значений температуры поверхности металла в зонах с соответствующими рассчитанными значениями.

Подсистема создания БД включает в себя:

а) запросы к базе данных – производит систематизацию и упорядочивание поступающих к базе данных запросов. Запросы к базе данных могут поступать как от других подсистем верхнего уровня, так и от архива данной подсистемы;

б) база данных – собственно сама база данных, в которую производится сбор всей поступающей, рассчитываемой и вводимой информации;

в) архив – сюда осуществляется архивирование данных из БД по прошествии некоторого времени со дня их занесения, то есть тех данных, которые уже не являются текущими.

Подсистема диагностики. Предназначена для тестирования измерительных управляющих каналов на работоспособность с выдачей соответствующих сигналов сменному персоналу.

|

|

|

|

|

Дата добавления: 2015-03-29; Просмотров: 7177; Нарушение авторских прав?; Мы поможем в написании вашей работы!