КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Примерный маршрут обработки зубчатого колеса 7 степени точности из стали 18ХГТ

|

|

|

|

1.Заготовительная.

2.Термическая. Нормализация.

3.Токарная черновая.

А. Предварительная обработка наружного диаметра и торца с припуском под чистовую обработку, отверстия, фасок. База – наружный диаметр. Станок – револьверный или патронный автомат.

4. Токарная черновая.

А. предварительная обработка с другой стороны наружного диаметра и торца с припуском под чистовую обработку, отверстия под протяжку. База – обработанная часть наружной поверхности и обработанный торец.

5.Протяжная.

А. Протягивание шлицевого отверстия.

База – торец и отверстие. Вертикально-протяжной станок.

6. Зачистка заусенцев на торце шлицевого отверстия.

7.Токарная чистовая.

А. Обработка наружной поверхности венца и базового торца. Обработка второго торца. Оснастка – шлицевая оправка. База - малый диаметр шлицев. Оборудование – токарный станок класса Н.

8.Зубонарезная.

А. Черновое нарезание зубьев. База – отверстие и базовый торец. Оборудование – зубофрезерный станок.

9. Зубонарезная.

А. Чистовое нарезание зубьев. База и оборудование – те же.

10. Зубозакругление.

А. Выполнить зубозакругление. База – отверстие. Оборудование - зубозакругляющий станок.

11.Шевинговальная

А. Шевингование зубьев. Оснастка – оправка с базированием по малому диаметру шлицев. Оборудование – шевинговальный станок.

12. Шлифовальная.

А. Шлифование наружного диаметра венца и противобазового торца. Выполняется на той же оправке, что и предыдущая операция. Деталь с оправки не снимается.

13. Моечная и контроль.

14. Термическая. Цементация, закалка. Отпуск.

15. Шлифовальная.

А. Шлифовать отверстие по малому диаметру шлицев и базовый торец. База – шлифованный наружный диаметр венца и противобазовый торец. Оснастка – патрон. Оборудование – станок внутришлифовальный с головкой для подшлифовки торцов.

16. Шлифовальная.

А. Шлифовать второй торец. Оснастка – магнитный стол плоскошлифовального станка. База – шлифованный базовый торец детали.

17. Шлифовальная.

А. Шлифование зубьев однократное. Оснастка – оправка с базированием по малому диаметру шлицев. База – отверстие и базовый торец. оборудование – зубошлифовальный станок с червячным абразивом.

18. Контрольная.

В приведенном техпроцессе шевингование проводится перед термообработкой. При точном нарезании зубьев шевингование может обеспечить 6ю степень точности с учётом потери точности при термообработке заданная 7я степень будет достигнута. Однако при термообработке возможно большее коробление и соответственно снижение точности. Поэтому вводится однократное шлифование зубьев на заранее подготовленных базах.

Следует иметь в виду, что при изготовлении зубчатых колёс более высокой степени точности вопросам стабилизации материала уделяется достаточно большое внимание. В частности, вводится термическая обработка в виде нормализации и стабилизирующего отпуска после закалки и ещё раз перед отделочными операциями. Для изделий более низкой степени точности нормализация и отпуск можно проводить сразу после штамповки.

Обработка плоских зубчатых колёс, т.е. без ступицы, характерна наличием хорошо развитых поверхностей торцов, по которым легче базировать заготовку, чем по поверхности отверстия, имеющего малую протяженность. Технология в этом случае строится так, чтобы основной базой служила торцовая поверхность. Вся токарная обработка выполняется в кулачковых патронах, а не на оправках. После термической обработки выполняется шлифование торцов с двух сторон. Обеспечение перпендикулярности оси отверстия шлифованному торцу достигается на алмазно-расточных станках с зажимом детали в торец и последующей обработкой венца на оправке.

Обработка вал - шестерен представляет собой комбинацию из технологических процессов обработки различного рода валов и зубчатых колёс.

Обработка червячных передач. Червячные зубчатые передачи, как и цилиндрические, подразделяются на кинематические и силовые. Кинематические используются в делительных устройствах различных механизмов. Степень точности таких передач очень высокая – 3 ÷ 6. Силовые передачи используются для передачи крутящего момента от привода к исполнительному механизму. Такие передачи изготавливаются более низкой точности – 5 ÷9. Характерной особенностью червячных передач – большое передаточное отношение при сравнительно небольших габаритах.

Конструктивно червячные передачи подразделяются на цилиндрические и глобоидные. В цилиндрических передачах червяк имеет в осевом сечении рейку с прямолинейными или криволинейными сторонами. Глобоидный червяк в осевом сечении представляет собой круговую рейку с прямолинейными боковыми сторонами.

В свою очередь цилиндрические передачи делятся на следующие виды:

§ Архимедова червячная передача. Профиль боковой поверхности витка червяка в поперечном сечении представляет спираль Архимеда, а в осевом сечении – прямолинейный профиль.

§ Эвольвентная червячная передача. Профиль боковой поверхности витка червяка в поперечном сечении имеет форму эвольвенты, а в осевом сечении – криволинейный профиль.

§ Конволютная червячная передача. Профиль витка в поперечном сечении такого червяка представляет собой удлинённую эвольвенту, а в осевом сечении криволинейный профиль.

К червячным парам предъявляются высокие технические требования. Так, для уменьшения износа и сокращения вероятности заедания рабочая поверхность червяка должна иметь высокую твёрдость и чистоту поверхности, а материал червячного колеса должен обладать антифрикционными свойствами.

Червяки быстроходных передач изготавливают из качественных углеродистых сталей ст.40, ст.45, легированных 40Х, 40ХН. с твёрдостью рабочей поверхности HRC 48 – 57 ед. и цементируемых сталей марок 15Х, 20Х, 20ХНВА с содержанием углерода до 0,2%.

Для неответственных передач червяки изготавливают из нормализованных или улучшенных сталей твёрдостью НВ<270 ед.

Глобоидные червяки изготавливают из сталей марок 35ХМА, 33 ХГН

Червячные колёса изготавливают из бронзы марок Бр.ОБ 10-1, БрОНФ, при малых скоростях Бр.АЖ9-4. Червячные колёса, которые работают в неответственных передачах и с малыми скоростями и к которым не предъявляются высокие требования по габаритам и КПД изготавливаются из чугуна СЧ 21-40, СЧ 15-32.

В зависимости от габаритов червяки изготавливаются цельными и сборными. В качестве заготовок червяков используется прокат или штампованные изделия. Заготовки червячных колёс изготавливают отливкой или из проката. В крупносерийном производстве в соответствии с габаритами изделия применяют литьё в кокиль или литьё под давлением.

Для крупногабаритных составных колёс применяют биметаллические отливки. Предварительно отлитую из другого материала ступицу устанавливают в форму и способом центробежного литья отливают венец из бронзы. На колёсах большого диаметра иногда при отливке формируют зубья. Такие методы получения заготовок характерны для крупносерийного производства. В единичном и мелкосерийном производстве применяют механическое соединение – венец напрессовывается на ступицу и усиливается гужонами.

В зависимости от серийности производства винтовая поверхность цилиндрических червяков обрабатывается на токарно-винторезных, универсально-фрезерных, резьбофрезерных и специальных червячно-фрезерных станках. На токарных станках нарезание червяка не отличается от нарезания крупной резьбы резцом. Предварительно прорезается винтовая канавка, а затем формируется профиль впадины фасонным резцом. При нарезке крупномодульных червяков отдельно прорезают начерно правую и левую стороны витка, а затем окончательно формируют профиль фасонным резцом.

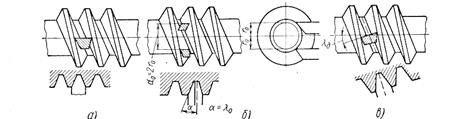

схемы нарезания червяков резцом

а-архимедов; б - эвольвентный; в - конволютный

В крупносерийном и массовом производстве на токарных станках нарезают червяки специальными кольцевыми головками по принципу вихревого нарезания резьбы.

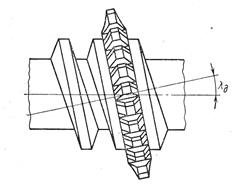

В серийном и массовом производстве нашёл применение способ нарезания цилиндрических червяков дисковыми фрезами на фрезерных станках. При этом ось фрезы и нарезаемого червяка развёрнуты относительно друг друга на угол подъёма витка червяка. Этот метод в основном используется для чернового нарезания профиля.

Для нарезания крупномодульных червяков в мелкосерийном и индивидуальном производстве применяется фрезерование концевыми фрезами.

Достаточно высокопроизводительным является нарезание эвольвентных червяков методом обкатки. При этом используются универсальные зубофрезерные и шлицефрезерные станки. Обработка выполняется червячными фрезами. Однако метод не обеспечивает высокую точность обработки – 8-9 кл.

В крупносерийном и массовом производстве применяется способ нарезания червяков круглым долбяком. Для этого могут использоваться как специальные, так и универсальные зубофрезерные станки, оснащённые протяжным суппортом. Оси нарезаемого червяка и долбяка скрещиваются под прямым углом. Для нарезания червяка необходимо обеспечивать следующие движения: вращение заготовки, согласованное с ней вращение долбяка, относительное перемещение долбяка вдоль оси червяка. Этот метод обеспечивает высокую точность и большую производительность.

Нарезание зубьев на червячных колёсах производится на зубофрезерных станках методом обкатки, как и цилиндрические зубчатые колёса. Существует 3 способа нарезания колёс: с радиальной подачей, тангенц и альной подачей и комбинированной подачей. Обработка с радиальной подачей обеспечивает высокую производительность, но невысокую точность. Поэтому используется преимущественно при черновой обработке. При этом обработке этим способом инструмент – червячная фреза – устанавливается посередине заготовки, а движение подачи осуществляется только в радиальном направлении на величину, равную высоте зуба.

Тангенциальная подача обеспечивает высокую точность и применяется для чистовой обработки. Станок для работы с тангенциальной подачей должен иметь возможность обеспечивать движение подачи вдоль оси инструмента, а фреза имеет коническую заборную часть. Инструмент так же устанавливается посередине заготовки, нов стороне от неё. Настройка на высоту зуба выполняется перед началом обработки. Движение подачи выполняется вдоль оси инструмента, благодаря наличию заборного конуса врезание происходит плавно.

Работа с комбинированной подачей предусматривает черновую обработку с радиальной подачей, а чистовую – тангенциальной. (рис. Движения)

Отделочная обработка червячных зубчатых колёс выполняется шевингованием на зубофрезерных станках червячными шеверами. При шевинговании привод стола отключается, что бы сымитировать червячное зацепление, а направление вращения шевера после обработки одной стороны зуба реверсируется.

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 1558; Нарушение авторских прав?; Мы поможем в написании вашей работы!