КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Теоретическое введение. Повышение качества выпускаемой продукции – одна из главных экономических задач любого швейного производства

|

|

|

|

Повышение качества выпускаемой продукции – одна из главных экономических задач любого швейного производства. В условиях ускоренного развития научно-технического прогресса, вопросы повышения качества продукции приобрели первостепенное значение и охватывают сферы проектирования продукции, ее изготовления и потребления (эксплуатации).

Ниточный способ соединения деталей одежды является классическим и имеет наибольший удельный вес при изготовлении швейных изделий. Этот способ соединения деталей одежды сравнительно прост и максимально обеспечен технологическим оборудованием. Он позволяет соединять практически все виды материалов. Но поскольку в настоящее время постоянно разрабатываются большое количество новых структур и новых материалов, поэтому необходимо тщательно подбирать технологические режимы обработки [1].

Качественное выполнение ниточного соединения – это стачивание деталей без деформации и повреждения материала.

Следовательно, 100% качество ниточных соединений – понятие комплексное и включает в себя множество факторов его определяющих. К ним относятся:

· наладка технологического оборудования – 25-30%;

· номер иглы и форма острия иглы – 15-20%;

· вид швейных ниток – 10-15%;

· вид соединяемых материалов – 10%;

· квалификация исполнителя – 7-10%;

· сложность обработки – 5-7%;

· обслуживание и уход за оборудованием – 5-7%;

· вспомогательные приспособления (ограничители, линейки и т.п.) – 2-5%;

· организационные мероприятия – 1-4% [2].

Наиболее часто встречающимся дефектом ниточных соединений является нестабильность их линейных размеров в период изготовления и хранения, сопровождающаяся стягиванием и морщинистостью по линии строчки, что определяется в соответствии с ГОСТ 24103-80 «Изделия швейные. Термины и определения дефектов» [3].

1 Влияние различных факторов на деформацию материала

При обработке деталей на стачивающих машинах наблюдается деформация слоев материала из-за особенностей конструкции реечного механизма перемещения материала, свойств материала и технологических параметров стачивания.

Продольная деформация складывается из стягивания слоев, посадки нижнего слоя материала и волнистости.

Стягивание, С – это совместное укорочение слоев после стачивания вследствие сжатия материала нитками строчки.

Стягивание материалов может быть вдоль или поперек линии строчки. Стягивание поперек линии строчки наблюдается при выполнении линейных параллельных строчек. На стягивание поперек линии строчки наибольшее влияние оказывает натяжение верхней и нижней ниток. На величину стягивания влияют также прижимное усилие лапки, вид зубчатой рейки и вид обрабатываемого материала, направление строчки относительно нитей основы. Правильное соотношение натяжения верхних и нижних ниток – неотъемлемое условие хорошего качества многолинейных строчек.

Стягивание шва, связанное с вытеснением нитей ткани вызвано как швейной иглой, так и швейной ниткой. Чем толще игла, тем сильнее проявляется стягивание. Так для стачивания тонких плотных тканей по возможности необходимо использовать иглы №70, №80.

Стягивание шва, связанное с натяжением швейной нитки, обуславливается тем, что для образования стежка требуется минимальная величина натяжения нити, которая зависит от эластичности нитки. Высокоэластичные швейные нитки требуют более высокой величины натяжения. У большинства материалов подобное стягивание трудно устранить сутюживанием.

Число стежков в сантиметре влияет не только на прочность шва, но и решающим образом определяет его внешний вид. Увеличение частоты стежков в строчке от 3 до 4-5 ст/см (фирмой «Gutermann» (Германия) рекомендована частота стежков в строчке 6-8 ст/см) ведет к уменьшению стягивания шва и увеличению его прочности на 50%.

Толщина иглы (номер иглы) и поперечное сечение швейной нитки должны подходить друг другу. Например, использование нитки № 100 и иглы №70(65) нецелесообразно, так как из-за увеличения трения нитки в ушке иглы должно быть увеличено натяжение нитки. При этом не будет возникать стягивания из-за вытеснения нитей ткани, но зато возникнет стягивание, вызванное натяжением нитки. Изменение формы острия иглы приводит к незначительным улучшениям внешнего вида шва или не оказывает никакого влияния [2].

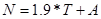

Важность оптимального подбора номера иглы и толщина ниток очевидна. В общем виде зависимость номера иглы N от линейной плотности ниток Т определяется уравнением:

(1)

(1)

где А – поправочный коэффициент, учитывающий структуру ниток, равен 40, 30, 25 соответственно для армированных, хлопчатобумажных и лавсановых ниток;

N – номер иглы;

Т – линейная плотность ниток [3].

Таким образом, стягивание стачиваемых материалов можно уменьшить, тщательно подбирая швейные нитки, иглы и правильно устанавливая технологические режимы обработки изделий.

Посадка, П – укорочение нижнего слоя материала относительно верхнего слоя.

Посадка при обработке деталей на стачивающих машинах с реечным механизмом перемещения материала происходит по следующим причинам:

· растяжения верхнего слоя материала при набегании на лапку в результате трения между материалом и лапкой;

· изгибания нижнего слоя материала зубцами рейки;

· проскальзывания нижнего слоя материала относительно верхнего и др.

В наибольшей степени на величину посадки влияют давление лапки, ее конструкция и вид поверхности, частота вращения главного вала швейной машины, расположение слоев материала относительно друг друга.

Волнистость, В, выражается в изгибах материала вдоль линии строчки и характеризуется коэффициентом волнистости – отношению величины изгиба материала в шве к длине стежка.

Волнистость часто наблюдается при стачивании деталей изделий из химических волокон в области боковых швов, обтачивании подбортов и т.п., при этом волнистость не ликвидируется и после влажно-тепловой обработки. Волнистость ткани с одной стороны является следствием посадки нижнего полотна относительно верхнего при перемещении материала на величину стежка. Основная причина, вызывающая укорочение нижнего слоя – различные условия перемещения верхнего и нижнего слоев материалов. Сдвиг одного слоя относительно другого отсутствует при равенстве сил, воздействующих на материал при продвижении. Выполнение данного равенства обеспечивается:

§ путем подбора оптимального давления лапки на материал;

§ применением фторопластовых лапок, создающих пониженное трение при продвижении;

§ использованием реек с мелкими зубьями и зубьями, расположенными под углом более 45-60º (разработано НТИ МГУДТ);

§ применением швейных машин, имеющих верхние и нижние механизмы перемещения материала [1].

2 Повреждаемость материалов при стачивании

В процессе обработки деталей на швейных машинах игла при прокалывании может раздвигать, разрывать или вытягивать петлей нити материала. Повреждаемость материалов при стачивании зависит от структуры и числа слоев материала, давления лапки, номера, угла заточки и состояния поверхности иглы и других факторов.

Мягкие рыхлые материалы повреждаются иглой в меньшей степени, чем плотные. При стачивании нескольких слоев больше повреждаются средние слои материала, так как они зажаты крайними слоями, что затрудняет подвижность их нитей при прокалывании иглой. Сильное давление лапки способствует разрушению нитей.

Повреждаемость материала возрастает с увеличением диаметра стержня иглы. При одном и том же диаметре стержня повреждаемость материала увеличивается с увеличением угла заточки острия. Дополнительная шлифовка игл уменьшает повреждаемость вследствие уменьшения коэффициента трения. Частота вращения главного вала машины также влияет на повреждаемость материала. Из-за нагрева иглы материалы и нитки, особенно из синтетических волокон, подвергаются оплавлению. Повреждаемость при стачивании вызывает потерю прочности нитей материала. В трикотажных полотнах прорубание нитей приводит к распусканию переплетения, что является серьезным дефектом пошива.

3 Прочность швейных ниток

Швейные нитки при стачивании деталей одежды в процессе прохождения через материал подвергаются истиранию. Прочность ниток зависит от:

§ ассортимента обрабатываемых материалов;

§ технических параметров выполнения строчек (частота стежков, скорость работы машины и др.);

§ диаметра стержня иглы;

§ толщины ниток;

§ толщины обрабатываемых материалов и количества их слоёв.

Среди факторов, снижающих прочность швейных ниток в процессе образования стежка, является тепловое воздействие иглы на нитку. Нагрев иглы при непрерывной работе машины достигает 150-300ºC в зависимости от скорости машины. Помимо этого исполнительные инструменты швейных машин воздействуют на нитку, снижая ее прочность и увеличивая обрывность. Эти показатели имеют наибольшие количественные значения при работе высокоскоростных машин челночного стежка, так как при образовании именно этих стежков условия работы наиболее тяжелые.

Таким образом, наибольшее влияние на изменение прочности всех видов ниток оказывает скорость швейной машины и частота стежков в строчке [1].

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 334; Нарушение авторских прав?; Мы поможем в написании вашей работы!