КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Методики расчета НДС заготовки в процессе гидромеханического экспандирования

|

|

|

|

Последовательность расчета заданных параметров овализации профиля ТЗ в очаге деформации ССС;

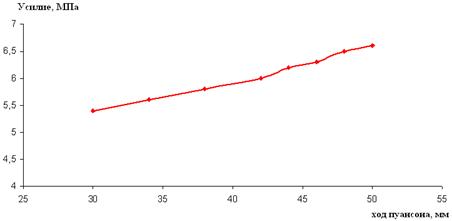

Влияние величины обжатия при шаговой формовке на ЭСП процесса формовки;

Влияние параметров бойков на ЭСП процесса формовки;

Преимущества и недостатки существующих способов формовки сварных прямошовных труб большого диаметра;

Процесс замены эвольвентной кривой профиля сопряженными многорадиусными кривыми;

Последовательность определения ГП профиля пуансона для базовой системы и системы расположения очага деформации КГП;

Геометрические параметры профиля для однорадиусных, многорадиусных и многопараметрических (эвольвента) кривых профилей инструмента;

В зависимости от схемы кривой профиля инструмента рассчитывают геометрические параметры:

- радиус формовки участка и радиус расформовки участка;

- угол формовки участка и угол расформовки участка;

- длина участка.

Количество параметров зависит от количества участков, на которые условно можно разделить инструмент. Для однорадиусной схемы 3, для двухрадиусной - 6, для трехрадиусной - 9.

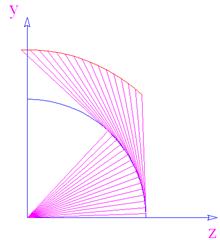

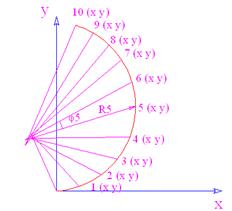

С начала определяется ширина листа с учетом увеличения диаметра при экспандировании. Далее находится ширина шага подачи пресса ПШФ. Затем непосредственно находится длина подгибаемой кромки. Длина кромки находится с учетом переформовки кромки на прессе ПШФ. Коэффициент переформовки выбирается по экспериментальным данным. Строится базовая эвольвента и находятся её координаты (y, z). Затем переводим координаты эвольвенты в координаты системы КГП. По координатам в системе КГП находим длину соответствующую длине кромки. Делим эту длину на 5 (10) участков, определяем их начало, середину и конец. Затем находим длину, радиус и угол участка. После чего непосредственно определяются координаты точек кромки. Координаты кромок определяются по принципу сопряженной сборки. При этом  суммарный угол не должен превышать 900.

суммарный угол не должен превышать 900.

Для замены эвольвентной кривой профиля сопряженными многорадиусными кривыми необходимо:

1. Разбить эвольвентный профиль на 5 или 10 участков.

2. Определить значения точек конца, начала и середины участков по точкам эвольвенты

3. Найти длину участков

4. Определить радиусы участков

5. Найти углы участков.

5. Каким образом определить ГП распружиненного профиля ТЗ?

При расчете геометрических параметров после распружинивания пользуются теоремой ильюшина, которая гласит что момент при нагрузке равен моменту при разгрузке Мн = Мр. Формула для расчета момента при нагрузке Мр = Lт((σт. S2 / 4) + (П. S3 / 12. R1))

Радиус расформовки ρ1 = ((1/ R1) – (12. Мр / (Е. Lт. S3)))-1

6. Технологические параметры процесса подгибки трубной заготовки по всей ширине (способы – 3; технология, оборудование, заводы);

Формовка трубной заготовки осуществляется тремя способами.

1) Формовка за один проход. Сначала лист с подогнутыми кромками поступает на пресс предварительной формовки. В нем пуансоном заготовка гнется до получения V-образной формы, далее роликами заготовке придают грушевидную форму, а затем при отводе роликов заготовка принимает U-образную форму. Далее эту заготовку передают на пресс окончательной формовки, на котором ей придают круглую форму.

Заготовка деформируется на прессах предварительной и окончательной формовки. Пресс предварительной формовки состоит из трапециевидной станины, роликов, пуансона и постели. Пресс окончательной формовки образуется верхней и нижней поперечиной и пустотелыми колонами. Пуансон и матрица крепятся на верхней и нижней траверсах. Перемещается верхняя траверса. Такая технология применяется на заводах ЧТПЗ в линии ТЭСА 1220 и на ВМЗ в линии ТЭСА 1020.

2) Шаговая формовка. Формовка осуществляется на прессе шаговой формовки. Лист поступает на пресс с подогнутыми кромками. Далее пуансоном начинает гнутся правая часть листа. Для этого лист условно делится на участки. Пуансон подгибает один участок, далее лист смещается на один участок и пуансон снова гнет следующий участок. Так постепенно формуется правая часть. Полсе окончания пуансон гнет левую часть листа, аналогично правой. Последний шаг – центральный. Такая технология используется на заводах ИТЗ, ВМЗ, ЧТПЗ в линии ТЭСА 1420.

3) Формовка в вальцах. Формовка производится на машине, представляющей три валка длиной 12-18 м. Лист катается между ними. Способ основан на чистом изгибе. Применяется способ на ВТЗ в линии 1420.

Трубы большого диаметра – трубы диаметром более 426 мм. Для получения труб большого диаметра применяют следующие способы.

1) Непрерывная формовка труб на ТЭСА. На ТЭСА возможно получения труб большого диаметра от 426-820 мм. Непрерывные ТЭСА состоят из операций подготовки полосы (размотка, правка, накопление, стыкосварка), деформационных операций (формовка и сварка, калибровка) и отделочных операций (ЛТО, порезка). Преимущество этой схемы - высокая производительность. Недоставками являются большая масса валковых узлов, вследствие чего высокая стоимость валковых узлов.

2) Схема UOE (на прессах за один проход). Позволяет получать трубы диаметром 426-1420 мм с толщиной стенки до 30-40 мм. Трубы формуется из листов, каждый лист обрабатывается на одном агрегате. Линию включает операции подготовки (приварка технологических планок, правка, обработка продольных кромок), деформационных операций (подгибка кромок, получение U-образной заготовки, получение круглой трубной заготовки, операций отделки и сварки (сварка технологического шва, сварка внутреннего шва, сварка наружного шва, калибровка концов и тела трубы, гидроиспытание). Получение трубы по схеме UOE показано на рисунке. Она состоит из прессов подгибки кромок, предварительной формовки, окончательной формовки.

Преимущества UOE: высокая производительность (ниже чем у непрерывной формовки), формовка листа по всей длине (отсутствие гофр) на всех стадиях, жесткая схема формовки, простота рабочего инструмента, простота настройки оборудования.

Недостатки: ограниченная длина трубы (макс 18 м) – ограничена длиной рабочего инструмента, ограничение по толщине стенки и диаметру - ограничено усилиями формовки, большее количество оборудования (чем у JCOE).

3) схема JCOE. Позволяет получать трубы диаметром 426-1420 мм с толщиной стенки до 60 мм. Сначала производится подгибка кромок, затем шаговая формовка трубной заготовки и далее сварка. Остальные операции аналогичны схеме UOE. Преимущества: большие толщины стенки. Недостатки: низкая производительность, свободная гибка и как правило получение дефектов смещения кромок трубной заготовки по ширине и высоте, сложный инструмент, неточная сборка, большое количество операций, выполняемых одной единицей оборудования.

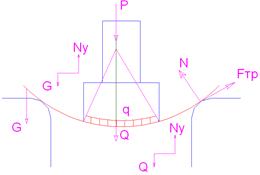

8. Технологические параметры и схема нагрузки трубной заготовки в шаговом способе формовки труб;

8. Технологические параметры и схема нагрузки трубной заготовки в шаговом способе формовки труб;

Силы действуюк как справа, так и слева.

N – сила реакции опоры, в качестве которой выступает баек. Сила N раскладывается на силыNy и Nx

G – вес от отброшенной части листа, которая не попала в рассматриваемый участок.

Q – сила тяжести листа;

q – распределенная нагрузка при действии пуансона на металл.

Р – усилие формовки, усилие с котором давит пуансон.

Fтр – сила трения, возникающая при скольжения металла по байку.

9. Алгоритм расчета параметров заготовки в очаге деформации при «нагрузке - разгрузке»;

Очаг деформации ПШФ состоит из 3 участков: двух участков внеконтактной деформации (АВ, DE) и участка контактной деформации (BD). В зону очага деформации попадают три шага подачи ПШФ. Контактная деформация возникает на участке соприкосновения пуансона с металлом. Сначала находятся углы формовки участка контактной деформации α, α1. Затем определяем при известных параметрах рабочего инструмента (радиус байка, радиус пуансона, длина между байками) длину участков контактной и внеконтактной деформации. Зная длины находим радиусы формовки и углы формовки этих участков. Рассчитываем эти параметры для всех рассматриваемых шагов. Для упрощения расчетов находим шаги подачи ПШФ, имеющие одинаковые обжатия. Определив группы шагов таким способом, рассчитываем геометрические параметры участков контактной и внеконтактной деформации для одного шага из каждой группы. Полученные значения соответствуют значениям при нагрузке. Используя теорему Ильюшина находим момент разгрузки

Мр = Lт((σт. S2 / 4) - (σт3. Rф2 / 3. Е2)) и после чего находим углы, формовки, и радиусы формовки для каждого рассматриваемого шага.

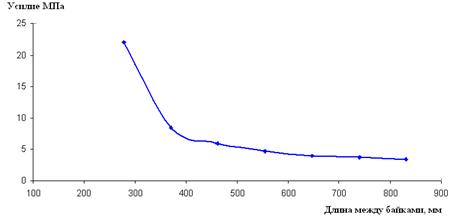

При увеличении расстояния между байками зона контактной деформации уменьшается, что приводит к снижению усилия. Р = f(L)

11. Влияние настройки бойков на ЭСП процесса формовки;

11. Влияние настройки бойков на ЭСП процесса формовки;

С увеличением радиуса байка уменьшается усилие, так уменьшается внеконтактная зона.

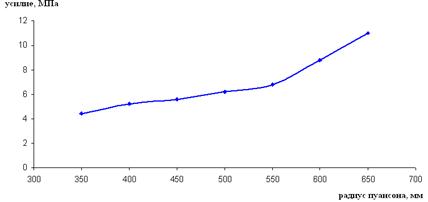

12. Влияние параметров пуансона на ЭСП процесса формовки;

12. Влияние параметров пуансона на ЭСП процесса формовки;

С увеличением радиуса пуансона происходит увеличение контактной зоны, что приводит к увеличению усилия.

С увеличением хода пуансона, увеличивается контактная зона, а следовательно растет и усилие.

14. Алгоритм сборки ТЗ после шаговой формовки;

14. Алгоритм сборки ТЗ после шаговой формовки;

Существует четыре вида сопряженной сборки: с монотонно увеличивающимся радиусом, с монотонно уменьшающимся радиусом, с чередованием увеличения и уменьшения радиуса, плоскими участками. Так формовка трубной заготовки идет семерично, то рассматривается только одна часть - правая. Правая часть заготовки делится на число шагов ПШФ, кроме того к ней прибавляется часть длины кромки и половина центрального шага. Для каждой точки при найденных ранее радиусах и углах формовки, определяем координаты точек (х, у). При расчете необходимо учитывать, что трубная заготовка должна иметь форму вертикального овала. Это необходимое условие при дальнейшем расчете сборочно0сварочного стана. Координаты точек определяются геометрически или по формулам

х2 = х1 + (R2sin(φ1 + φ2) - R2sin(φ1))

y2 = y1 + (R2cos(φ1) - R2cos(φ1 + φ2))

15. Технологические параметры процесса сборки и сварки трубной заготовки (способы – 3; технология, оборудование, заводы);

Сборка и сварка производится по трем способам.

1) Непрерывная сварка в валковом узле. Сварочный узел представляет собой двухвалковую или многовалковую систему. Все валки неприводные. Валки удерживают кромки в положении необходимом для сварки. Эта схема применяется для сварки труб в линии ТЭСА 203-530 на ВМЗ.

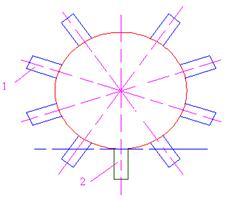

2) Роликовая сборка. Сборка трубной заготовки осуществляется роликами, которые смонтированы в локовой обойме. Роликовая обойма перемещается и осаживает заготовку из вертикального овала в горизонтальный овал. Далее удерживает заготовку в процессе сварки. Длина роликовой обоймы 2-4 м. Сборка осуществляется непрерывно. Для сборки используются три деформирующих ролика, два поддерживающих ролика, и направляющего ролика. Такая схема применяется на заводах ИТЗ, ВМЗ, ЧТПЗ в линии ТЭСА 1420.

3) Роликовя сборка тонкостенных труб. Отличается от предыдущей схемы меньшим числом деформирующих роликов: их всего два. Используется на заводе ВТЗ в линии 1420.

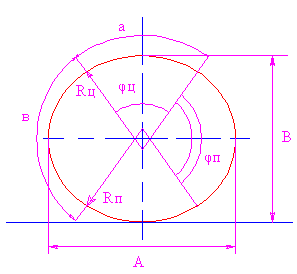

При расчете заданных параметров овализации закладывают, что при входе в сборочн-сварочный трубная заготовка должна иметь вертикальный овал, в стане форму горизонтального овала, а на выходе форму близкую к кругу.

Трубная заготовка делится на переферийные и центральные участки, таким образом, что бы угол централного участка был равен углу переферийного участка и равен 900. Далее рассчитываются радиусы формовки с учетом коэффициента овализации. Точка приложения радиуса центрального участка смещена относительно оси ОХ. Далее находится длина участка переферийного и центрального. Далее определяется высота и ширина трубной заготовки. После определения геометрических размеров заготовки можно найти для проверки расчетов коэффициент овализации К = (А – В) / А.

17. Расчет положения роликовых обойм в очаге деформации ССС;

17. Расчет положения роликовых обойм в очаге деформации ССС;

Ролики закреплены в роликовой обойме. Каждый ролик расположен под определенным углом. Для определения положения ролика на трубной заготовке, когда заготовка примет форму горизонтального овала с заданной овализацией. Для этого находятся расстояние от центра осей овала до точки приложения центрального и переферийного радиуса. При известном угле наклона ролика относительно оси рассчитываются углы наклона ролика относительно точки приложения радиуса центрального и переферийного участка β2 = arcsin(c. sin(β1) / RЦ). Определив все углы, рассчитываем расстояние ролика до центра осей l2 = RЦ. sin(β3) / sin(β1).

18. Расчет ЭСП процесса сборки заготовки по известным перемещениям фиксированных точек ТЗ;

18. Расчет ЭСП процесса сборки заготовки по известным перемещениям фиксированных точек ТЗ;

Для расчета энергосиловых параметров используется интеграл мора. Определяем перемещение точек, как показано на рисунке. И после решения интеграла Мора, подставляем в полученное уравнение значения перемещения точек. В результате будут получены значения усилий сборочно-сварочного стана. Интеграл Мора имеет вид:

δ = ∫MzpMzdφ / GJz + ∫MxpMxdφ / EJx + ∫MypMydφ / EJy + ∫NzpNzdφ / ES +

+ ∫QxpMxdφ / GS + ∫QypQydφ / GS

19. Технологические параметры процесса экспандирования трубной заготовки (способы – 2; технология, оборудование, заводы);

Для экспандирования труб применяется две схемы.

1) гидромеханическое экспандирование. Увеличение диаметра друбы производится на гидромеханическом прессе экспандаре. Труба зажимается на тележке. Далее головка пресса входит во внутрь трубы. При подачи жидкости внутрь головки, головка увеличивается в размере, что увеличивает диаметр. Экспандирование труб может осуществляется на одной установке или нескольких установках, расположенных в шахматном порядке. Раздав часть трубы, головка перемещается вглубь трубы на шаг и снова раздает участок трубы. Затем труба передается на следующую установку, которая раздает диаметр трубы со второго конца. Такая схема применяется на заводах ИТЗ, ВМЗ, ЧТПЗ в линии ТЭСА 1420.

2) экспандирование по всей длине. Осуществляется на гидропрессах. Труба поступает на гидропресс. С обоих сторон она устанавливается в головки пресса. Поднимаются специальные штампы, которые образуют внешний профиль трубы. Труба заполняется водой. Вода заполняя внутреннюю полость трубы прижимает стенки трубы к штампу. После чего давление ослабляется до рабочего, штампы открываются и производится гидроиспытание. Затем из трубы удаляется вода и после чего труба отправляется в сушильную камеру. Такая схема применялась в линии ТЭСА 1020 ВМЗ.

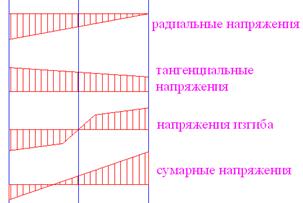

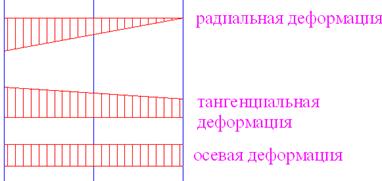

НДС заготовки при экспандировании рассчитывается по двум методикам: Феодосьева и Сторожева-Попова. Сначала определяется контактное давление. Далее находим радиальные и тангенциальные напряжения. Строим эпюры напряжений. После этого рассчитываем тангенциальные, радиальные и осевые деформации. Строим эпюры деформаций и суммарные эпюры напряжений заготовки после всего цикла изготовления трубы. Формулы приведены в таблице. Значения напряжений и деформаций находятся для двух значений ρ = R, ρ = r.

| Феодосьев | Сторожев-Попов | |

| давление | р = σr δ / r | p = βσтln(R/r) |

| Радиальные напряжения | σr = (pr2/R2-r2)(1-R2/r2) | σr = βσтln(r/R) |

| σr = (pr2/R2-r2)(1-R2/R2) | σr = βσтln(R/R) | |

| Тангенциальные напряжения | σt = p(R2 + r2/R2-r2) | σt = βσт - σr |

| σt = p(2r2/R2-r2) | ||

| Тангенциальные деформации | εt = 1/E(σt – μ(σt + σr)) | |

| Радиальные деформации | εr = 1/E(σr – μ(σt + σr)) | |

| Осевые деформации | ε0 = - (εt + εr) |

|

|

|

|

Дата добавления: 2015-03-29; Просмотров: 1875; Нарушение авторских прав?; Мы поможем в написании вашей работы!