КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Делаем нож из Галфильдовой стали

|

|

|

|

Идея проста: воспользоваться свойством наклепа как упрощенным вариантом закалки, в отличие от которой не нужно строго выдерживать температуру, подбирать охлаждающую среду и прочее, прочее. И все было бы здорово, если бы эта сталь была в пластинах…но как всегда все не просто так. Для получения заготовки нужно умудриться выпилить из массивной отливки полосу толщиной 3-4 мм достаточной длины и самое главное ширины. Не вздумайте отдавать фрезеровщику: заставят покупать новую фрезу взамен сломанной об вашу заготовку, помните про наклеп! Это кстати основное препятствие к резке и обычной обработке (токарные, фрезерные, штамповочные работы) определяющая черта для промышленного применения. Эту сталь в подавляющем большинстве случаев льют, и только мы с вами пойдем не как нормальные люди. Другое дело, если у вас есть бронепластины для замков (из этой же стали делают) или вы работаете в литейном цехе, тогда такие проблемы у вас не возникают, не забудьте только закалить после застывания.

Конкретно я вырезал пластины болгаркой диском 125мм. Да, мне понадобилось порвать и сточить в общей сложности 15 дисков, чтобы научиться ловить надрез и отрезать-таки нужный кусок, но оно того стоило. Как удобнее всего резать? Сначала провести надрез глубиной 2-3 мм, а затем выбирав одно какое-либо место резать до тех пор, пока не достигните нужной глубины или не источите диск. На сильный нагрев внимания не обращаем, это не играет никакой роли, т.к в основной массе сталь не наклепана, состоит из вязкого аустенита, наоборот, термические разводы помогут вам примерно определить докуда вы уже дорезали. Самое сложное – заводить диск в глубокий надрез, но к этому можно приспособиться со временем. Когда прорезь по всей длине будет уходить на глубину 2-2,5 см можно с помощью зубила слегка отогнуть полосу для облегчения захода диска. Только делайте это равномерно по всей длине, иначе потом придется выправлять витую заготовку, а это не слишком удобно. Если диск износился и не достает до нужной глубины, им лучше проделать торцевой надрез, чтобы потом не тратить на него новый диск.

В отливке обязательно попадутся раковины и к этому нужно быть готовым.

На фото это маленькое темное пятно на углу, представляющее собой полость в металле. Раковины могут сильно испортить вам форму будущего ножа.

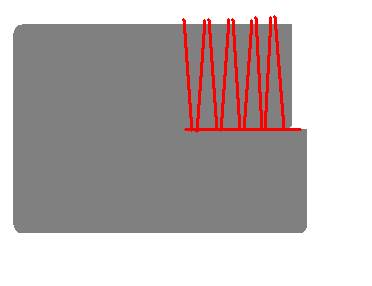

Вот схема резания отливки.

Сечение отливки будет сложнее, но суть та же. Сначала срезаем ржавый неправильный кусок стали, подготавливая плоскости для дальнейшей разделки.

Затем уже распускаем отливку на полосы, причем желательно сделать скосы, чтобы меньше потом спуски точить.

Вот так лучше резать эту сталь. Синий – то что уже прорезано, серый – то что осталось. Красные линии – линии отрезов.(нижняя горизонтальная – торцевая прорезь, верхняя – граница намеченной линии глубиной 3-4 мм). Диск желательно один раз завести в подготовленный рез и не вынимать до тех пор, пока он не дойдет до торцевого реза. Соединять вырезы можно движением диска вперед, но не вынимая его после того, как он опустится и делать все нужно медленно, он сам должен пропилить себе дорогу. Болгарку нужно держать крепко, ее может начать дергать, возить по разрезу и прочее. В этом случае нужно постараться удержать ее на одном месте и очень медленно изменить угол поворота диска в прорези, возможно вы его незаметно для себя сместили. Поворачивать диск можно в двух плоскостях и совсем не сильно, иначе его просто разорвет, часть его может остаться в прорези и его будет трудно потом удалить оттуда, он съест изрядную долю следующего, которым вы его будете вытачивать оттуда (надеюсь ясно, что пытаться расширить зубилом прорезь и выковырять его оттуда отверткой – глупая затея?).

Красные – воображаемые рычаги, за которые поворачивают диск в ту или иную сторону (по стрелкам).

Ну вот допустим вы вырезали полосу, она у вас получилась и даже не слишком кривая и страшная. Пол дела сделали. Теперь нужно выточить из нее лезвие ножа, что в общем-то не слишком трудно, но стоит сделать несколько замечаний. Точить лучше всего на наждаке, болгарочный зачистной диск быстро замылится и залижется и будет плохо и медленно точить, наждачная бумага тоже. Корундовый камень тоже будет хорошо сыпаться, но он хотя бы точит нормально. Сильного перегрева бояться особо не стоит, но во избежание жженых пальцев…а греется она быстро. Обязательно оставьте место на кромке, не затачивайте сразу остро. Отшлифуйте свой нож, доведите до полноценного внешнего вида.

Теперь приступаем к закалке. Закалка производится методом наклепа, как было сказано выше. Стоит сначала потренироваться на неровных кусках, разбить один так, чтобы он развалился от внутренних напряжений, чтобы выяснить и почувствовать предел прочности этой стали, за который нельзя заходить.

Отбиваем кромку и часть спуска легкими, несильными ударами шаровидного молотка (я поднимал его не 15 см над заготовкой и по сути просто ронял его на нее. Молоток весит грамм 350-400). Сталь будет хорошо осаживаться, проминаться, но не увлекайтесь. Как только почувствуете упругую отдачу в руку или молоток – снижаем силу удара до минимума (поднимаем не выше 5-6 см). выравниваем кромку, ее в процессе отбивки обязательно поведет.

Однако до окончательной твердости доводить ковкой не стоит. Как показывает опыт отбитая и осаженная кромка довольнео быстро выкрашивается даже при широком угле заточке. Это происходит не потому, не хватает вязкости, а из-за усталости металла. Даже если вы не превысили предел наклепа и кромка не выкрошилась, а остановилась на своей максимальной твердости, то в процессе резания она доберет недостающую деформацию (а там надо совсем немного) и начнет разрушаться.

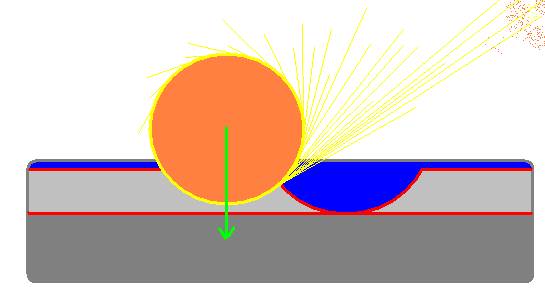

Поэтому заточка и «закалка» производится методом накатки.

|

|

|

|

|

Дата добавления: 2015-05-06; Просмотров: 681; Нарушение авторских прав?; Мы поможем в написании вашей работы!